Caractéristiques générales du broyage ultrafin à sec

Avantages et caractéristiques

Le procédé de broyage ultrafin à sec se distingue par son flux de production rationalisé, qui réduit considérablement le besoin d'équipements supplémentaires. Contrairement aux méthodes traditionnelles qui nécessitent des processus ultérieurs de filtration, de séchage et de déshydratation, le broyage ultrafin à sec minimise ces étapes, ce qui se traduit par une opération plus simple et plus efficace. Cette simplification permet non seulement de réduire l'investissement initial, mais aussi de diminuer les coûts d'exploitation permanents.

En outre, la facilité de contrôle du broyage ultrafin à sec le rend accessible à un large éventail d'applications. Le processus est conçu pour être convivial, ce qui permet des réglages et une surveillance faciles. Cette simplicité s'étend à la maintenance, où moins de composants signifient des entretiens moins fréquents et des temps d'arrêt réduits.

| Avantages | Description |

|---|---|

| Processus rationalisé | Élimine le besoin d'équipements de filtration, de séchage et de déshydratation ultérieurs. |

| Investissement réduit | Réduit les dépenses d'investissement initiales grâce à la réduction du nombre de composants nécessaires. |

| Efficacité opérationnelle | Simplifie le fonctionnement et le contrôle, ce qui permet de réduire les coûts d'exploitation. |

| Convivialité | Facile à régler et à contrôler, il convient à diverses applications. |

| Maintenance réduite | Un nombre réduit de composants se traduit par des interventions moins fréquentes et des temps d'arrêt plus courts. |

L'ensemble de ces caractéristiques contribue à l'adoption généralisée des procédés de broyage ultrafin à sec dans diverses industries, ce qui en fait une méthode privilégiée pour obtenir des matériaux ultrafins de haute qualité avec un minimum de ressources.

Procédés de broyage spécifiques

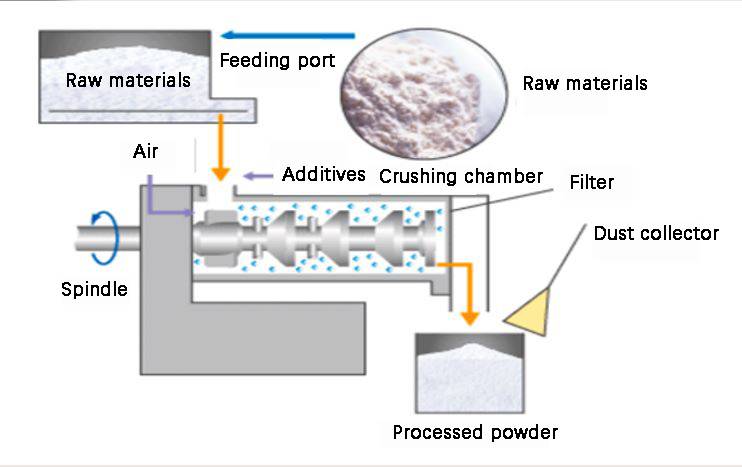

Procédé de pulvérisation par écoulement d'air à température ambiante

Le procédé de pulvérisation par flux d'air à température ambiante est une méthode sophistiquée conçue pour obtenir un broyage ultrafin à sec. Ce procédé comprend une série de composants soigneusement intégrés qui fonctionnent en harmonie pour assurer une pulvérisation efficace et la collecte de particules fines. Les principaux composants sont les suivants

- La machine de moulage à pression d'air: Cette machine lance le processus en appliquant une pression d'air contrôlée au matériau, facilitant ainsi sa mise en forme initiale et sa préparation à la pulvérisation.

- Réservoir de stockage d'air: Il sert de réservoir et stocke l'air comprimé qui est essentiel pour maintenir une pression constante tout au long du processus de pulvérisation.

- Sécheur à froid: Assure que le matériau est à une température et un niveau d'humidité optimaux avant la pulvérisation, ce qui améliore l'efficacité et la qualité du produit final.

- Alimentateur: Un dispositif contrôlé avec précision qui alimente le matériau dans le pulvérisateur à flux d'air à un rythme constant, garantissant un traitement uniforme.

- Pulvérisateur à flux d'air: Au cœur du processus, ce dispositif utilise un flux d'air à grande vitesse pour réduire la matière en particules ultrafines.

- Collecteur à cyclone: Il recueille le matériau pulvérisé en utilisant la force centrifuge, séparant les particules fines du flux d'air.

- Dépoussiéreur: Garantit un environnement de travail propre en capturant les poussières résiduelles ou les particules qui s'échappent du collecteur cyclonique.

- Ventilateur à tirage induit: Il maintient le flux d'air dans l'ensemble du système, assurant un fonctionnement continu et un transport efficace des matériaux.

Chaque composant joue un rôle crucial dans l'efficacité globale du processus de pulvérisation par flux d'air à température ambiante, ce qui en fait une méthode largement adoptée dans diverses industries.

Processus de pulvérisation d'air à basse température et à refroidissement profond

Le procédé de pulvérisation à l'air à basse température et à refroidissement profond est spécialement conçu pour traiter les matériaux sensibles à la chaleur ou dont le point de fusion est bas. Ce procédé nécessite l'utilisation d'un air extrêmement froid, obtenu par l'intégration d'un refroidisseur d'air supplémentaire ou d'un système d'azote liquide.

En maintenant un environnement à basse température, cette méthode permet de préserver l'intégrité des matériaux sensibles à la chaleur tout au long du processus de pulvérisation. L'utilisation d'air fortement refroidi permet non seulement d'éviter la dégradation thermique, mais aussi d'améliorer l'efficacité de l'opération de broyage en réduisant la viscosité et la fragilité du matériau, ce qui facilite la réduction de la taille des particules et les rend plus fines.

Les composants du système pour ce processus comprennent généralement un refroidisseur d'air ou une alimentation en azote liquide, ainsi que l'équipement standard que l'on trouve dans d'autres processus de pulvérisation tels que les pulvérisateurs à flux d'air, les collecteurs cycloniques et les dépoussiéreurs. Cette combinaison de mécanismes de refroidissement spécialisés et d'équipements de pulvérisation traditionnels permet de manipuler efficacement des matériaux qui seraient autrement compromis par des températures plus élevées.

Processus de pulvérisation d'air sous gaz inerte

Le procédé de pulvérisation à l'air sous gaz inerte est une méthode spécialisée conçue pour le broyage ultrafin, particulièrement adaptée aux matériaux sensibles à l'oxydation ou à l'humidité. Ce procédé fait intervenir plusieurs éléments clés : un compresseur de gaz, un réservoir de stockage de gaz, un silo, un pulvérisateur à flux d'air, un séparateur cyclonique et un dépoussiéreur. Ces éléments travaillent de concert pour assurer une pulvérisation efficace et précise des matériaux.

L'une des caractéristiques de ce procédé est l'utilisation de gaz inertes comme moyen de pulvérisation. Les gaz inertes couramment utilisés sont l'azote, l'hélium, l'argon et le dioxyde de carbone. Ces gaz sont sélectionnés pour leur capacité à créer un environnement sans oxygène, ce qui est crucial pour préserver l'intégrité des matériaux sensibles à la chaleur ou chimiquement réactifs. Par exemple, l'azote est souvent préféré dans les industries où les matériaux sujets à l'oxydation doivent être traités sans dégradation.

Le compresseur de gaz joue un rôle essentiel dans cette installation, car il pressurise le gaz inerte et assure un débit constant vers le pulvérisateur. Le réservoir de stockage de gaz sert ensuite de réservoir, maintenant un approvisionnement régulier en gaz comprimé. Le silo, quant à lui, contient la matière première, ce qui facilite son alimentation contrôlée dans le système de pulvérisation.

C'est dans le pulvérisateur à flux d'air que le broyage proprement dit a lieu. Il tire parti du flux de gaz inerte à grande vitesse pour percuter la matière et la réduire en particules ultrafines. Cette méthode garantit que les particules sont de taille uniforme, ce qui est essentiel pour de nombreuses applications industrielles.

Après la pulvérisation, le séparateur cyclonique et le dépoussiéreur jouent un rôle essentiel dans le processus. Le séparateur cyclonique élimine les particules les plus grosses, tandis que le dépoussiéreur capture les particules fines restantes, garantissant ainsi un fonctionnement propre et efficace. Ensemble, ces composants forment un système complet qui non seulement améliore la qualité du produit final, mais assure également la sécurité opérationnelle et la conformité environnementale.

Processus de pulvérisation par flux d'air à vapeur surchauffée

Le procédé de pulvérisation par flux d'air à la vapeur surchauffée utilise la vapeur surchauffée comme principal moyen de broyage. Cette méthode garantit que la vapeur reste dans son état surchauffé tout au long du système de broyage, de classement et de collecte. En maintenant cet état, le processus facilite efficacement le traitement ultra-micro des matériaux.

L'utilisation de vapeur surchauffée présente plusieurs avantages. Tout d'abord, elle fournit un environnement cohérent et contrôlé pour le processus de pulvérisation, ce qui est essentiel pour obtenir la taille et la consistance des particules souhaitées. Deuxièmement, l'état surchauffé de la vapeur permet de réduire la teneur en humidité, ce qui est particulièrement bénéfique pour les matériaux sensibles à l'humidité ou qui nécessitent un produit final sec.

En outre, ce procédé peut être intégré à des systèmes de contrôle avancés pour surveiller et ajuster la température et la pression de la vapeur en temps réel. Cela permet de garantir des performances optimales et de minimiser la consommation d'énergie, ce qui en fait une solution rentable pour le broyage ultrafin.

En résumé, le processus de pulvérisation par flux d'air à vapeur surchauffée est une méthode sophistiquée qui combine les avantages de la vapeur surchauffée avec des technologies de contrôle avancées pour fournir un traitement ultra-micro précis et efficace des matériaux.

Broyeur mécanique à percussion Procédé de broyage ultrafin

Le broyeur ultrafin à impact mécanique utilise diverses configurations pour obtenir un broyage ultrafin, notamment le broyage en circuit ouvert, le broyage en circuit fermé et une combinaison de broyage en circuit ouvert et de classification. Chaque configuration répond à des objectifs spécifiques et optimise le processus de broyage en fonction des matériaux et des exigences de production.

-

Concassage en circuit ouvert: Cette configuration permet une alimentation et un déchargement continus des matériaux sans qu'il soit nécessaire de procéder à une classification intermédiaire. Elle est particulièrement adaptée aux matériaux qui ne nécessitent pas un contrôle strict de la taille des particules.

-

Broyage en circuit fermé: Dans cette configuration, le matériau broyé repasse dans le broyeur jusqu'à ce qu'il atteigne la taille de particule souhaitée. Cette méthode garantit un produit final plus uniforme et plus fin, ce qui la rend idéale pour les applications exigeant une grande précision.

-

Broyage en circuit ouvert avec classification: Cette approche hybride combine les avantages des systèmes en circuit ouvert et en circuit fermé. Elle implique un concassage initial en circuit ouvert suivi d'une étape de classification pour séparer la taille de particule souhaitée du reste. Cette configuration offre souplesse et efficacité, permettant des ajustements en fonction des besoins spécifiques du matériau traité.

Ces configurations améliorent non seulement l'efficacité et la précision du processus de broyage ultrafin, mais s'adaptent également à diverses applications industrielles, faisant du broyeur à percussion mécanique un outil polyvalent dans le domaine du broyage ultrafin à sec.

Processus de broyage ultrafin par broyeur à boulets

Le broyeur à billes broyeur à billes Le broyeur à boulets, l'un des équipements de broyage les plus anciens et les plus fiables, a considérablement évolué au fil des ans. Les configurations modernes intègrent désormais des classificateurs fins avancés, permettant la production de poudres ultrafines avec des tailles de particules allant de d97 = 5-40μm . Ce procédé est particulièrement avantageux en raison de rendement élevé et faible consommation d'énergie .

Pour obtenir des particules d'une telle finesse, le broyeur à boulets fonctionne en conjonction avec un classificateur fin, qui veille à ce que seule la distribution granulométrique souhaitée soit recueillie. Ce système intégré permet non seulement d'améliorer l'efficacité du processus de broyage, mais aussi de réduire les coûts d'exploitation. La combinaison du broyage mécanique traditionnel et de la technologie de classification moderne constitue une solution polyvalente et rentable pour la production de poudres ultrafines.

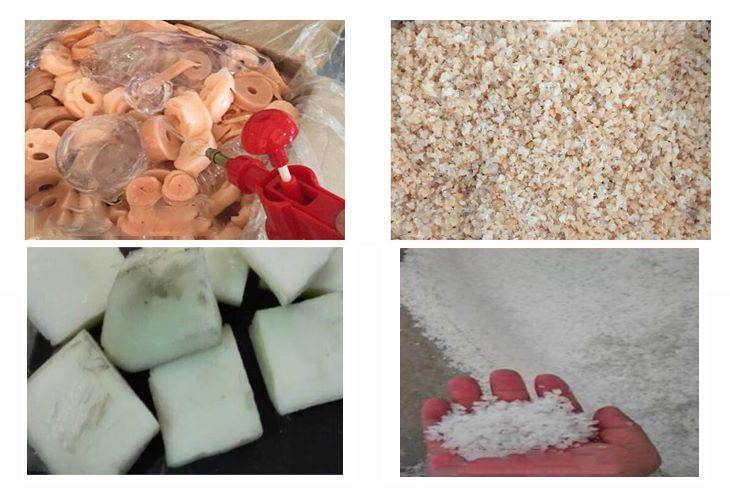

En outre, la capacité du broyeur à boulets à traiter une large gamme de matériaux, des minéraux durs aux composés organiques mous, en fait un choix privilégié dans diverses applications industrielles. Sa conception robuste et son fonctionnement simple contribuent également à son adoption généralisée pour la production de poudres ultrafines.

Broyeur à agitation Processus de broyage ultrafin

Dans la production industrielle, le procédé de broyage ultrafin par broyeur à agitation à sec se caractérise par sa polyvalence et son efficacité. Ce procédé comprend principalement deux modes opérationnels distincts : le circuit fermé continu et le circuit ouvert intermittent.

Le circuit fermé continu est conçu pour les applications à haut débit dans lesquelles le matériau est continuellement introduit dans le système, traité, puis recyclé pour un raffinage supplémentaire jusqu'à ce que la taille de particule souhaitée soit atteinte. Cette méthode garantit un flux régulier de matériau, minimisant les temps d'arrêt et maximisant la productivité.

En revanche, la méthode du circuit ouvert intermittent est idéal pour le traitement par lots ou lorsqu'un contrôle précis du processus de broyage est nécessaire. Ce mode permet une alimentation et un traitement intermittents, ce qui offre une certaine souplesse dans la manipulation des matériaux qui nécessitent une surveillance et un ajustement minutieux au cours du cycle de broyage.

| Mode de fonctionnement | Description du mode | Application |

|---|---|---|

| Circuit fermé continu | Flux continu de matériaux avec recyclage pour raffinage | Production régulière à haut débit |

| Circuit ouvert intermittent | Traitement par lots avec alimentation et traitement contrôlés | Contrôle précis, manipulation flexible |

Les deux modes offrent des avantages uniques, répondant aux différents besoins de production et aux caractéristiques des matériaux, améliorant ainsi l'efficacité globale et l'adaptabilité du processus de broyage ultrafin par broyeur à agitation.

Broyeur vibrant - procédé de broyage ultrafin

Le procédé de broyage ultrafin par broyeur vibrant est une méthode spécialisée conçue pour réduire les matériaux fragiles et fibreux à un degré de finesse élevé. Ce procédé tire parti des propriétés uniques des broyeurs vibrants, qui utilisent des cylindres de broyage interchangeables pour faciliter la réduction de la taille. Le mécanisme de base implique l'utilisation de l'impact et de la friction à l'intérieur de deux barils de broyage vibrants, tous deux remplis de billes de broyage en mouvement libre.

Le processus commence par l'introduction de la matière à travers un alimentateur, qui assure un taux d'alimentation constant et contrôlé dans le bac tampon. De là, la matière est transférée au broyeur vibrant, où a lieu le broyage proprement dit. Le broyeur vibrant fonctionne en faisant osciller les cylindres de broyage à haute fréquence, ce qui provoque l'impact et le frottement des billes de broyage contre la matière, la réduisant ainsi en particules plus fines.

Après le broyage, le matériau passe dans un classificateur qui sépare les particules en fonction de leur taille. Cette étape est cruciale pour obtenir la finesse souhaitée et garantir que seules les particules de taille appropriée passent à l'étape suivante. Le matériau classé entre ensuite dans un collecteur cyclonique, qui utilise la force centrifuge pour séparer les particules fines du flux d'air. Enfin, un dépoussiéreur à sacs est utilisé pour capturer toutes les particules fines restantes, garantissant ainsi un processus propre et efficace.

Ce procédé de broyage ultrafin à sec est particulièrement avantageux en raison de sa simplicité et de son efficacité, ce qui en fait un choix populaire dans diverses applications industrielles.

Broyeur à rouleaux haute pression Procédé de broyage ultrafin

Le procédé de broyage ultrafin continu à sec par broyeur à rouleaux sous haute pression est une méthode sophistiquée conçue pour obtenir des particules de taille fine avec une grande efficacité. Ce procédé se compose essentiellement de plusieurs éléments clés, chacun jouant un rôle crucial dans le fonctionnement global.

Tout d'abord, le compresseur d'air est essentiel pour générer la pression d'air nécessaire pour faciliter le mouvement des matériaux dans le système. Le broyeur à rouleaux haute pression est au cœur de ce processus. Il utilise la pression élevée entre deux rouleaux tournant en sens inverse pour broyer le matériau en particules ultrafines. Cet équipement est conçu pour fonctionner en continu, ce qui le rend adapté à une production à l'échelle industrielle.

Après le broyeur à rouleaux à haute pression, le disperseur est utilisé pour répartir uniformément le matériau broyé, afin que toutes les particules reçoivent le même traitement. Cette étape est essentielle pour maintenir l'homogénéité du produit final. Le classificateur ultra-fin sépare ensuite les particules en fonction de leur taille, ce qui permet un contrôle précis de la distribution granulométrique finale.

Ce processus est particulièrement avantageux pour les matériaux qui nécessitent un broyage fin sans nécessiter d'étapes supplémentaires de déshydratation ou de séchage, ce qui simplifie l'ensemble du flux de production. La combinaison de ces composants garantit un processus de broyage ultrafin rationalisé et efficace, ce qui en fait une méthode privilégiée dans diverses applications industrielles.

Processus de broyage ultrafin du broyeur Raymond

Dans le domaine du broyage ultrafin, les broyeurs Raymond se sont taillé une place de choix. Ces broyeurs, qui sont un type de broyeur à disque à suspension améliorée, sont disponibles sous différentes formes, telles que les broyeurs à tirants et les broyeurs à rouleaux verticaux. La polyvalence des broyeurs Raymond est encore renforcée par l'intégration d'un classificateur fin, qui leur permet de produire des poudres ultrafines avec une efficacité remarquable.

Les broyeurs Raymond fonctionnent selon un principe qui combine le broyage mécanique et la classification par air. La matière première est introduite dans la chambre de broyage où elle est soumise à des forces mécaniques intenses qui la réduisent en une fine poudre. Cette poudre est ensuite transportée par un courant d'air à travers le classificateur, qui sépare les particules fines des particules grossières. Les particules fines sont recueillies en tant que produit final, tandis que les particules grossières sont recyclées dans la chambre de broyage en vue d'un traitement ultérieur.

L'intégration d'un classificateur fin dans les broyeurs Raymond change la donne. Non seulement elle améliore l'efficacité du processus de broyage, mais elle permet également un contrôle précis de la distribution de la taille des particules du produit final. Les broyeurs Raymond constituent donc un choix idéal pour les industries qui ont besoin de poudres ultrafines d'une qualité et d'une taille de particules constantes.

En résumé, les broyeurs Raymond, avec leurs mécanismes de broyage avancés et leurs classificateurs fins intégrés, constituent une solution robuste pour la production de poudres ultrafines. Leur capacité à traiter une grande variété de matériaux et à produire des poudres de haute qualité en fait un atout précieux dans l'industrie du broyage ultrafin.

Produits associés

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

- Machine de Broyage de Plastiques Puissante

- Mini broyeur planétaire de laboratoire pour broyage

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Machine de granulation de plastique pour extrudeuse à double vis

Articles associés

- Application de la technologie de pulvérisation ultra-micro dans l'industrie alimentaire

- Comprendre les pièges à froid dans les lyophilisateurs : Facteurs clés et méthodes d'évaluation

- Explorer le monde de la cuisine moléculaire

- Développement et principes des broyeurs de tissus congelés

- Techniques et méthodes de pulvérisation par congélation pour le caoutchouc en poudre