Introduction aux systèmes à induction

Concepts fondamentaux

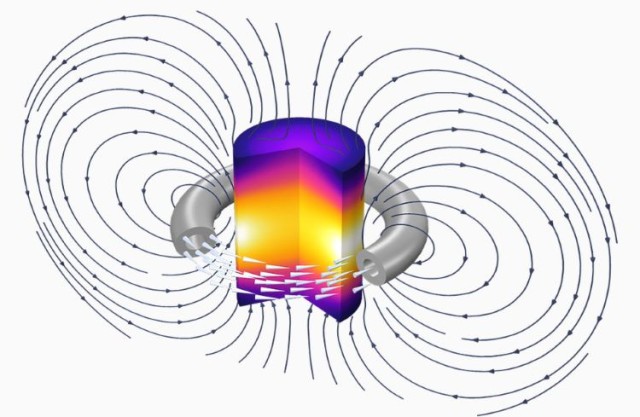

Les métaux peuvent être chauffés à l'aide du processus d'induction, une méthode qui exploite les principes électromagnétiques pour générer de la chaleur à l'intérieur du matériau. Lorsqu'un champ magnétique alternatif est appliqué près de la surface d'une pièce métallique ou conductrice d'électricité, il induit un courant dans le matériau. Ce courant induit, connu sous le nom de courant de Foucault, circule de manière circulaire dans la pièce, créant un chauffage résistif dû à la résistance électrique du matériau.

Le processus peut être visualisé par les étapes suivantes :

- Génération d'un champ magnétique: Une bobine d'induction, alimentée par un courant alternatif, génère un champ magnétique.

- Interaction du champ: Le champ magnétique interagit avec la pièce conductrice, induisant un courant de Foucault à l'intérieur de celle-ci.

- Production de chaleur: Le courant de Foucault rencontre une résistance lorsqu'il traverse le matériau, convertissant l'énergie électrique en chaleur.

Cette méthode est très efficace et précise, permettant un chauffage localisé sans contact direct avec la pièce. La chaleur générée est proportionnelle à la fréquence du courant alternatif et à la conductivité électrique du matériau, ce qui en fait une technique polyvalente pour diverses applications dans le domaine du travail des métaux.

Complexité et défis

Les systèmes d'induction, bien qu'ils soient très efficaces pour le traitement thermique de parties spécifiques de composants mécaniques, sont intrinsèquement complexes. La nature complexe de ces systèmes découle souvent de la diversité des géométries et des matériaux des pièces à traiter. Cette complexité peut poser des défis importants, même pour des professionnels chevronnés.

L'une des principales difficultés réside dans la variabilité des pièces. Chaque composant peut nécessiter un ensemble unique de paramètres, tels que le positionnement de la pièce dans la bobine d'induction, la puissance appliquée et la durée du cycle de refroidissement. Ces variables nécessitent une compréhension approfondie du processus d'induction et des exigences spécifiques des pièces traitées. Par conséquent, même un personnel hautement spécialisé peut éprouver des difficultés à détecter tous les problèmes potentiels, car la multitude de variables peut masquer des problèmes subtils.

Pour illustrer ce propos, examinons le tableau suivant, qui présente certains défis courants et leurs impacts potentiels :

| Défi | Impact potentiel |

|---|---|

| Géométrie variable des pièces | Difficulté à obtenir un traitement thermique uniforme sur différentes pièces |

| Réglages complexes de la puissance | Risque de surchauffe ou de sous-chauffe de certaines zones, entraînant des résultats sous-optimaux |

| Variations du cycle de refroidissement | effets métallurgiques incohérents, affectant la qualité globale de la pièce. |

Pour relever ces défis, il faut non seulement une expertise technique, mais aussi une approche systématique du dépannage, qui est un thème récurrent de ce guide.

Étapes du dépannage des systèmes à induction

Se familiariser avec le processus

Le processus d'induction est caractérisé par une multitude de paramètres qui peuvent avoir un impact significatif sur son efficacité. Ces paramètres comprennent le positionnement précis de la pièce dans la bobine d'induction, l'emplacement de la charge, la disposition des systèmes de refroidissement, la durée du cycle et le niveau de puissance appliqué. Chacun de ces éléments joue un rôle crucial dans le bon fonctionnement et l'efficacité du processus d'induction.

Pour dépanner efficacement les systèmes d'induction, les professionnels doivent acquérir une connaissance approfondie de ces paramètres. Cette connaissance leur permet d'anticiper les problèmes potentiels avant qu'ils ne se manifestent, évitant ainsi des temps d'arrêt coûteux et garantissant un fonctionnement continu. Par exemple, un léger désalignement de la pièce à usiner dans la bobine peut entraîner un chauffage inégal, qui à son tour peut causer des défauts dans le produit final. De même, une charge mal positionnée peut entraîner des pertes d'efficacité, tandis qu'un système de refroidissement inadéquat peut entraîner une surchauffe et une défaillance du système.

La compréhension de ces paramètres implique également de reconnaître les interdépendances entre eux. Par exemple, la puissance appliquée doit être soigneusement calibrée pour correspondre à la durée du cycle et aux exigences spécifiques de la pièce à usiner. Tout écart par rapport à ces réglages optimaux peut entraîner des performances médiocres, voire une défaillance du système. Par conséquent, les professionnels doivent non seulement connaître chaque paramètre, mais aussi comprendre comment ils interagissent les uns avec les autres.

En résumé, une connaissance approfondie des paramètres caractéristiques du processus d'induction est essentielle pour tout professionnel chargé de dépanner les systèmes d'induction. Cette connaissance leur permet d'identifier et de traiter les problèmes potentiels de manière proactive, en veillant à ce que le système fonctionne avec une efficacité et une fiabilité optimales.

Comprendre les principaux composants

Il est essentiel de comprendre les relations internes d'un système à induction pour identifier les composants qui remplissent des fonctions spécifiques et la manière dont ils sont reliés entre eux. Cette connaissance est essentielle pour un dépannage et une maintenance efficaces. Les systèmes à induction sont généralement constitués de plusieurs composants clés, chacun jouant un rôle essentiel dans le processus. Ces composants sont les suivants

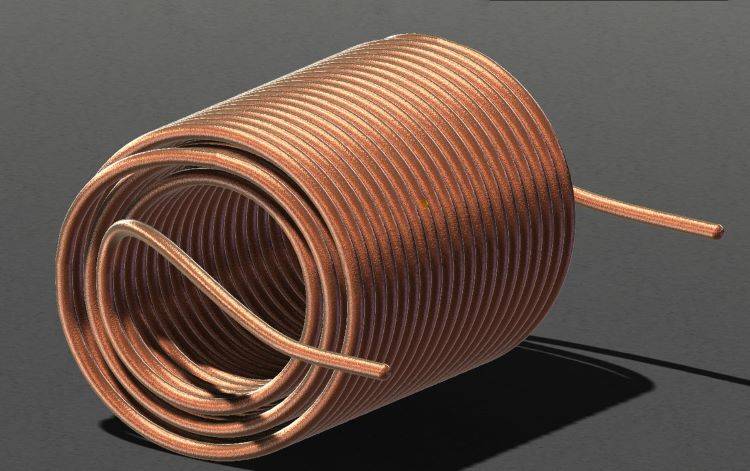

- Les bobines d'induction: Elles sont au cœur du système et génèrent le champ magnétique alternatif nécessaire à l'induction du courant dans la pièce à usiner.

- Alimentation électrique: Elle convertit l'énergie électrique en un courant à haute fréquence qui alimente les bobines d'induction.

- Systèmes de refroidissement: Indispensables pour dissiper la chaleur générée pendant le processus d'induction et garantir la longévité de l'équipement.

- Capteurs: Ils surveillent divers paramètres tels que la température, le courant et l'intensité du champ magnétique, fournissant des données en temps réel pour les ajustements.

- Unités de contrôle: Elles gèrent le fonctionnement du système, en régulant la puissance de sortie, la fréquence et d'autres variables critiques.

| Composant | Fonction |

|---|---|

| Bobines d'induction | Génèrent un champ magnétique alternatif pour induire un courant dans la pièce à usiner. |

| Alimentation électrique | Convertit l'énergie électrique en courant à haute fréquence. |

| Systèmes de refroidissement | Dissipent la chaleur pour protéger l'équipement. |

| Capteurs | Contrôlent des paramètres tels que la température et le courant. |

| Unités de contrôle | Régulent le fonctionnement du système, en gérant la puissance et la fréquence. |

En vous familiarisant avec ces composants et leurs interactions, vous pouvez mieux diagnostiquer les problèmes et optimiser les performances du système. Cette compréhension fondamentale est la base d'un dépannage réussi des systèmes à induction.

Préparer les outils nécessaires

Lorsqu'il s'agit de dépanner des systèmes d'induction, il est tout aussi essentiel de disposer des bons outils que de comprendre le processus lui-même. Tout comme un mécanicien s'appuie sur des instruments spécifiques pour diagnostiquer et réparer un véhicule, les professionnels qui s'occupent de l'équipement d'induction ont besoin d'un ensemble d'outils spécialisés pour identifier et résoudre efficacement les problèmes. Les principaux outils nécessaires sont les suivants

- l'oscilloscope: Cet appareil est essentiel pour analyser les signaux électriques et les formes d'onde, ce qui permet de repérer les irrégularités dans les performances du système.

- Générateur de fonctions: Utilisé pour créer des formes d'ondes électriques, il permet de tester et d'étalonner le système d'induction en générant les signaux précis nécessaires à diverses opérations.

- Ampèremètre: Cet outil mesure le courant électrique et fournit des données essentielles sur le flux d'électricité dans le système.

- Multimètres numériques et analogiques: Ces instruments polyvalents peuvent mesurer plusieurs propriétés électriques, telles que la tension, le courant et la résistance, offrant ainsi une vue d'ensemble de l'état de santé du système.

- Sondes haute tension: Conçues pour mesurer en toute sécurité les signaux haute tension, ces sondes sont indispensables pour s'assurer que les composants électriques du système fonctionnent dans des limites sûres.

Chacun de ces outils joue un rôle unique dans le processus de dépannage, permettant aux professionnels de diagnostiquer et de rectifier les problèmes avec précision et efficacité.

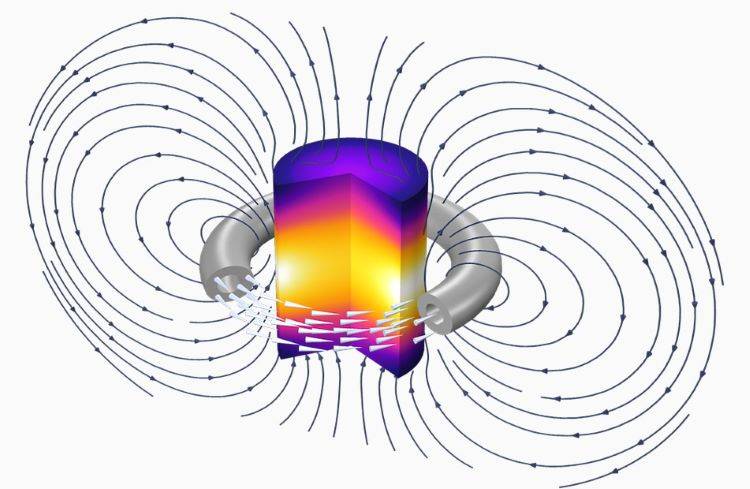

Vérifier les capteurs et les bobines

Le processus d'induction s'appuie fortement sur divers compteurs pour collecter des données critiques, qui sont ensuite visualisées via l'IHM (interface homme-machine). Parmi les composants essentiels, les bobines d'induction se distinguent comme des éléments cruciaux. Ces bobines sont conçues pour générer le champ magnétique précis nécessaire au processus d'induction. En employant diverses géométries, elles permettent d'obtenir les effets métallurgiques souhaités.

Pour approfondir le rôle des bobines d'induction, il est essentiel de comprendre les subtilités de leur conception. Les bobines sont souvent conçues pour s'adapter à des géométries de pièces spécifiques, assurant une distribution optimale de la chaleur et des transformations métallurgiques. Voici un bref aperçu des géométries couramment utilisées :

| Type de bobine | Géométrie | Application |

|---|---|---|

| Bobine à simple tour | Simple, boucle unique | Chauffage général et durcissement de surface |

| Bobine à plusieurs tours | Boucles multiples en série | Chauffage en profondeur et manipulation de grandes pièces |

| Bobine à double tour | Divisée en sections | Chauffage localisé et adaptation des contours |

| Bobine hélicoïdale | Forme en spirale | Pièces tubulaires et chauffage interne |

Chacun de ces types de bobines a une fonction unique, adaptée aux exigences spécifiques du processus d'induction. Par exemple, une bobine à tour unique est idéale pour le chauffage rapide des surfaces, tandis qu'une bobine hélicoïdale convient pour le chauffage des surfaces internes des tubes.

Outre leur diversité géométrique, les bobines d'induction doivent être régulièrement inspectées et entretenues. Des bobines défectueuses peuvent entraîner un chauffage irrégulier, ce qui peut se traduire par des résultats métallurgiques médiocres. Il est donc essentiel de vérifier l'intégrité des bobines et de s'assurer qu'elles ne présentent pas de fissures ou d'autres défauts susceptibles de perturber le champ magnétique.

En comprenant et en entretenant ces composants essentiels, les techniciens peuvent s'assurer que le processus d'induction fonctionne de manière efficace et efficiente, pour obtenir les résultats métallurgiques souhaités.

Étudier l'alimentation électrique

L'électricité est la principale source d'énergie du processus d'induction. L'alimentation électrique joue un rôle essentiel dans la conversion de cette énergie électrique en une forme permettant d'intensifier le champ électromagnétique. Cette intensification est essentielle pour générer un champ magnétique suffisamment puissant pour chauffer efficacement la pièce à usiner.

L'efficacité de l'alimentation électrique a un impact direct sur les performances du système d'induction. Elle doit être capable de fournir la tension et le courant nécessaires à la bobine d'induction, qui génère à son tour le champ magnétique nécessaire. Ce processus dépend fortement de la capacité de l'alimentation à maintenir une production d'énergie stable et cohérente, garantissant ainsi la robustesse et la fiabilité du champ électromagnétique.

Outre son rôle dans la conversion de l'énergie, l'alimentation électrique influe également sur la fiabilité et les besoins de maintenance de l'ensemble du système. Même si elle ne nécessite pas une maintenance fréquente par rapport à d'autres composants, toute défaillance de l'alimentation peut entraîner des temps d'arrêt importants et des réparations coûteuses. Par conséquent, il est essentiel de comprendre le fonctionnement de l'alimentation et les problèmes potentiels pour assurer un dépannage efficace et une maintenance préventive.

En résumé, l'alimentation électrique est un composant essentiel qui non seulement convertit l'énergie électrique en une forme utilisable, mais assure également la stabilité et l'efficacité du système d'induction. Son bon fonctionnement est primordial pour maintenir les performances du système et minimiser les perturbations potentielles.

Documenter le travail de manière systématique

Si vous êtes novice en matière de dépannage des systèmes à induction, le processus peut vous sembler décourageant au premier abord. Cependant, la clé pour surmonter ce défi réside dans une approche systématique. Commencez par analyser le mode de défaillance, ce qui implique de mettre le doigt sur le problème spécifique qui s'est posé. Cette étape est cruciale car elle jette les bases de l'identification des composants qui fonctionnent correctement et de ceux qui ne fonctionnent pas.

Ensuite, concentrez-vous sur les principaux composants qui doivent être opérationnels au moment opportun. Il peut s'agir de la bobine d'induction, des capteurs, de l'alimentation électrique et d'autres éléments critiques. Il est essentiel de comprendre le rôle de chaque composant et la manière dont ils interagissent pour isoler le problème.

Une fois que vous avez identifié le composant défectueux, procédez à la résolution logique du problème. Il peut s'agir de vérifier les connexions, de remplacer les pièces défectueuses ou de recalibrer le système. En suivant une méthode structurée, vous pouvez dépanner et résoudre efficacement les problèmes sans vous sentir dépassé.

En résumé, même sans expérience préalable, vous pouvez dépanner efficacement les systèmes à induction en adoptant une approche systématique. Cette méthode vous permet d'analyser le problème avec précision, d'identifier les composants clés et de résoudre le problème de manière logique.

Explorer toutes les possibilités

Lors du dépannage des systèmes à induction, la pensée logique est souvent la pierre angulaire de la résolution de la plupart des problèmes techniques. Toutefois, certains problèmes nécessitent une approche plus nuancée. Il est essentiel de faire appel à votre créativité et d'exploiter toutes les ressources disponibles, car la solution peut se trouver dans les zones les moins visibles ou les plus négligées.

Envisagez les stratégies suivantes pour élargir votre champ d'action en matière de dépannage :

- Recouper plusieurs sources: Utilisez les manuels, les forums en ligne et les réseaux professionnels pour recueillir différents points de vue sur la panne.

- Simuler des scénarios: Utiliser des outils de simulation pour recréer la panne dans un environnement contrôlé, ce qui permet de mieux comprendre les causes potentielles.

- Engager une résolution collaborative des problèmes: Travaillez avec vos pairs ou consultez des experts pour combiner différents points de vue et expertises, ce qui conduit souvent à des solutions innovantes.

En explorant ces possibilités, vous pouvez découvrir les clés cachées pour résoudre même les défauts les plus insaisissables dans les systèmes d'induction.

Connaître son alimentation électrique

L'alimentation électrique est un élément indispensable dans tout dispositif à induction, car elle sert de colonne vertébrale pour convertir l'énergie électrique en champ électromagnétique nécessaire au processus de chauffage. Contrairement à d'autres composants qui peuvent nécessiter une maintenance fréquente, les blocs d'alimentation requièrent généralement moins d'entretien. Cependant, leur rôle critique signifie que toute négligence en matière de maintenance peut avoir des répercussions financières importantes pour l'organisation.

Une alimentation électrique bien entretenue garantit non seulement l'efficacité du processus d'induction, mais aussi sa longévité. Des inspections régulières et des mesures préventives permettent d'identifier les problèmes potentiels avant qu'ils ne s'aggravent, réduisant ainsi les temps d'arrêt et les coûts de réparation. À l'inverse, une alimentation électrique qui n'est pas contrôlée peut présenter un dysfonctionnement, entraînant l'arrêt de l'ensemble du système et provoquant des retards et des réparations coûteux.

En outre, la complexité des alimentations modernes, souvent équipées de composants de contrôle et d'automatisation avancés, nécessite une approche proactive de la maintenance. Il s'agit notamment de tenir un inventaire des pièces de rechange essentielles et d'effectuer des tests de performance réguliers. De cette manière, les organisations peuvent s'assurer que leurs systèmes d'induction restent opérationnels et efficaces, minimisant ainsi le risque de pannes inattendues.

En résumé, même si les blocs d'alimentation ne nécessitent pas une maintenance fréquente, leur rôle critique dans le processus d'induction souligne l'importance de contrôles réguliers et de mesures préventives pour éviter des interruptions coûteuses.

Identifier les composants clés et stocker les pièces de rechange

Lorsqu'il s'agit de systèmes d'induction, en particulier d'équipements plus anciens, l'approvisionnement en composants d'alimentation électrique peut constituer un défi important. Les récentes turbulences sur le marché des semi-conducteurs ont exacerbé ce problème, entraînant des délais de livraison prolongés et des hausses de prix substantielles pour les composants de contrôle et d'automatisation. Cette volatilité souligne la nécessité d'une gestion proactive des stocks.

Pour atténuer les risques liés à la chaîne d'approvisionnement, il est impératif de dresser une liste complète des composants critiques. Cette liste doit inclure les composants susceptibles de tomber en panne ou qui sont essentiels au fonctionnement du système. En conservant un stock de ces pièces de rechange, vous pouvez réduire de manière significative les temps d'arrêt et les coûts associés à l'approvisionnement d'urgence.

| Catégorie de composants | Exemples de composants clés | Importance dans le système |

|---|---|---|

| Alimentation électrique | Transistors de puissance, redresseurs | Essentiel pour générer le champ électromagnétique requis |

| Contrôle et automatisation | Microcontrôleurs, capteurs | Intégraux pour la coordination du système et le contrôle de précision |

| Systèmes de refroidissement | Dissipateurs de chaleur, pompes de refroidissement | Indispensables pour maintenir des températures de fonctionnement optimales |

Le maintien d'un inventaire stratégique de ces composants garantit que vous êtes prêt à faire face à toute défaillance inattendue, ce qui permet des remplacements rapides et minimise les perturbations de vos opérations.

Tests préventifs

Lorsque le système fonctionne dans des conditions optimales, il est essentiel d'élaborer un programme d'inspection complet. Ce programme doit vous permettre de recueillir des informations détaillées sur les paramètres spécifiques du système, tels que la position de la pièce dans la bobine d'induction, la puissance appliquée et la durée du cycle. Ce faisant, vous créez une base de données opérationnelles normales qui peut s'avérer précieuse lors du dépannage.

Lorsqu'une panne survient, vous pouvez alors comparer les valeurs mesurées dans l'état défectueux avec celles enregistrées lors d'un fonctionnement normal. Cette comparaison permet d'identifier les paramètres exacts qui se sont écartés de la norme, ce qui facilite le diagnostic du problème. Par exemple, si la puissance appliquée lors d'une panne est nettement supérieure à la valeur de référence, cela peut indiquer un problème au niveau de l'alimentation électrique ou du système de refroidissement.

En outre, les tests préventifs peuvent également impliquer des contrôles réguliers des capteurs et des bobines, afin de s'assurer qu'ils fonctionnent correctement. Cette approche proactive permet d'éviter que des problèmes mineurs ne se transforment en problèmes majeurs, réduisant ainsi les temps d'arrêt et les coûts de maintenance.

Conclusion

Importance des méthodes de travail organisées

Des méthodes de travail organisées sont indispensables pour dépanner efficacement les systèmes à induction. Ces méthodes comprennent une documentation méticuleuse, des listes complètes de pièces détachées et les outils nécessaires. On ne saurait trop insister sur l'importance de ces éléments, qui constituent l'épine dorsale de l'identification et de la résolution des problèmes.

La documentation

Une documentation détaillée est essentielle pour conserver un enregistrement clair de la configuration du système d'induction, des paramètres opérationnels et des problèmes antérieurs. Cette documentation permet d'identifier rapidement les problèmes récurrents et de comprendre le comportement du système dans diverses conditions. Par exemple, un journal des sessions de dépannage précédentes peut fournir des indications sur les modes de défaillance courants et les solutions efficaces, rationalisant ainsi le processus de diagnostic.

Listes de pièces détachées

Une liste de pièces détachées bien tenue permet de s'assurer que les composants essentiels sont disponibles en cas de besoin. Compte tenu de la complexité et de l'indisponibilité potentielle de certaines pièces, le fait de disposer d'un inventaire détaillé peut réduire considérablement les temps d'arrêt. Par exemple, les composants tels que les puces de contrôle et d'automatisation, qui sont souvent soumis aux fluctuations du marché, devraient être prioritaires dans ces listes afin d'atténuer les perturbations de la chaîne d'approvisionnement.

Outils nécessaires

Les bons outils sont essentiels pour diagnostiquer et résoudre les problèmes des systèmes d'induction. Un oscilloscope, un générateur de fonctions, un ampèremètre et divers multimètres ne sont que quelques exemples de l'équipement nécessaire. Ces outils permettent d'effectuer des mesures et des analyses précises, qui sont essentielles pour identifier la cause première des problèmes. Par exemple, un oscilloscope peut aider à visualiser la forme d'onde de la sortie de la bobine d'induction, fournissant ainsi des données précieuses pour le dépannage.

En résumé, la combinaison d'une documentation complète, de listes exhaustives de pièces détachées et d'outils appropriés constitue un cadre solide pour gérer et résoudre efficacement les problèmes liés aux systèmes d'induction.

Formation continue

Les professionnels doivent s'engager dans une formation continue afin de limiter les arrêts de production causés par les défaillances des systèmes d'induction. Cette formation est essentielle car elle leur permet d'acquérir une connaissance approfondie des processus métallurgiques qui sous-tendent les systèmes d'induction. En se plongeant dans les subtilités de ces processus, les professionnels comprennent mieux les caractéristiques uniques des systèmes à induction et de leurs composants. Ces connaissances sont inestimables pour améliorer leurs compétences en matière de résolution de problèmes, ce qui leur permet d'identifier et de rectifier rapidement les problèmes qui pourraient entraîner des temps d'arrêt prolongés.

En outre, la formation continue permet aux professionnels de se tenir au courant des dernières avancées et des meilleures pratiques dans ce domaine. L'évolution des systèmes d'induction s'accompagne de celle des défis qu'ils posent. Se tenir au courant de ces changements grâce à des sessions de formation régulières permet aux professionnels de s'adapter et de répondre efficacement aux nouveaux problèmes dès qu'ils se présentent. Cette approche proactive permet non seulement de minimiser les temps d'arrêt, mais aussi d'optimiser l'efficacité et la fiabilité globales des systèmes d'induction.

Par essence, la formation continue n'est pas seulement un moyen de parvenir à une fin, mais la pierre angulaire d'une maintenance et d'un dépannage efficaces des systèmes d'induction. Elle permet aux professionnels d'acquérir l'expertise nécessaire pour naviguer dans les méandres de ces systèmes, ce qui se traduit en fin de compte par des opérations plus fluides et une réduction des interruptions de production.