Effets protecteurs du traitement thermique sous vide

Pas d'oxydation ni de décarburation

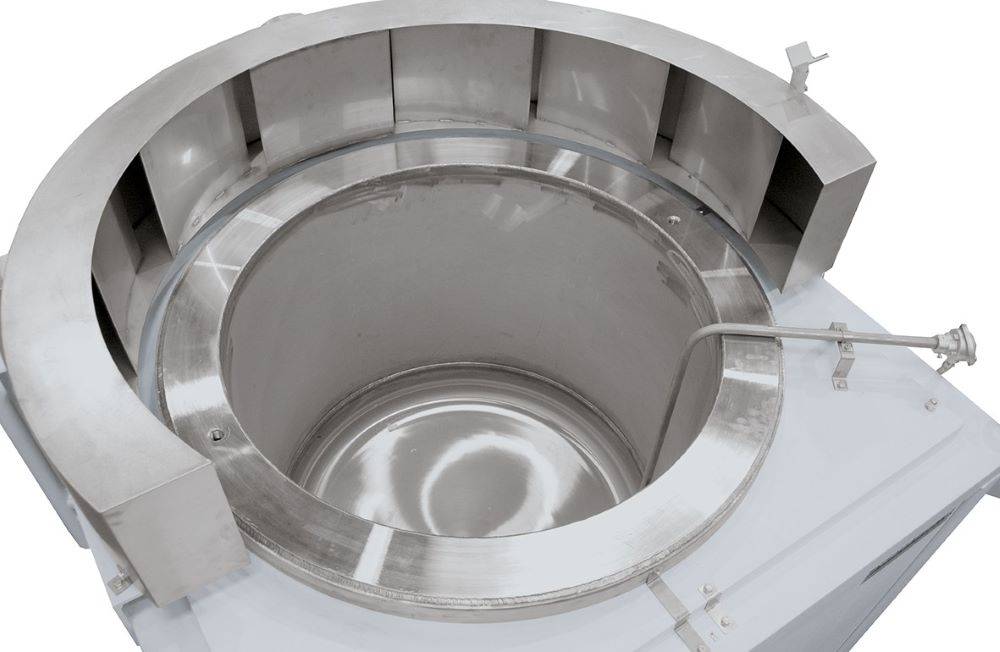

Le traitement thermique sous vide se distingue par sa capacité à prévenir l'oxydation et la décarburation, qui sont des problèmes courants dans les procédés de traitement thermique conventionnels. En opérant dans un environnement sous vide contrôlé, le risque d'exposition à l'oxygène est pratiquement éliminé, ce qui préserve l'éclat métallique et les propriétés mécaniques de la pièce. Cet aspect est particulièrement important pour les matériaux sensibles à la dégradation de la surface, car il garantit que le produit final conserve son attrait esthétique et son intégrité fonctionnelle.

Contrairement aux méthodes traditionnelles où la présence d'oxygène peut entraîner la formation d'oxydes et la perte de carbone de la couche superficielle, le traitement thermique sous vide offre un environnement vierge. Cela permet non seulement d'éviter la formation de défauts de surface indésirables, mais aussi d'améliorer la qualité globale et la durabilité des composants traités. L'absence d'oxydation et de décarburation permet d'obtenir un résultat plus cohérent et prévisible, ce qui est essentiel pour les applications exigeant une précision et une fiabilité élevées.

En outre, la préservation des propriétés métalliques de la pièce par le traitement thermique sous vide peut entraîner des économies de coûts et des gains d'efficacité opérationnelle considérables. En évitant d'avoir à affiner la surface après le traitement, les fabricants peuvent rationaliser leurs processus et réduire les déchets, ce qui contribue en fin de compte à un cycle de production plus durable et économiquement viable.

Amélioration de la qualité des surfaces

Le chauffage des matériaux dans un environnement sous vide offre des avantages significatifs par rapport aux méthodes de traitement thermique conventionnelles, notamment en termes de qualité de surface. En évitant le contact direct avec l'oxygène, le traitement thermique sous vide garantit que la pièce conserve son éclat métallique et ne subit pas d'oxydation ou de décarburation. Il en résulte une surface brillante et immaculée qui n'est pas seulement attrayante sur le plan visuel, mais qui améliore également la qualité globale du traitement thermique.

L'absence d'oxygène dans un environnement sous vide empêche la formation d'oxydes à la surface du métal, ce qui est un problème courant dans le traitement thermique atmosphérique. Cela permet non seulement de préserver l'état de surface d'origine, mais aussi d'éviter la dégradation des propriétés mécaniques qui peut résulter de la formation d'oxydes. L'environnement contrôlé du traitement thermique sous vide permet une gestion précise de la température, ce qui contribue à l'uniformité et à la qualité du processus de traitement thermique.

En outre, le traitement thermique sous vide peut améliorer l'intégrité de la surface en réduisant la présence de contaminants et d'impuretés. Ce résultat est obtenu grâce au processus de dégazage, qui permet d'éliminer efficacement les éléments volatils du métal, ce qui améliore sa plasticité, sa ténacité et sa résistance à la fatigue. Il en résulte une pièce présentant des caractéristiques de surface supérieures, essentielles pour les applications exigeant une grande précision et une grande durabilité.

En résumé, l'utilisation du traitement thermique sous vide pour améliorer la qualité de la surface est une méthode supérieure qui offre de nombreux avantages par rapport aux techniques traditionnelles. Non seulement il empêche la formation d'oxydes et de contaminants indésirables, mais il garantit également que la pièce conserve son éclat métallique et ses propriétés mécaniques d'origine, ce qui en fait un choix idéal pour les industries où la finition et l'intégrité de la surface sont essentielles.

Propriétés mécaniques améliorées

Dégazage et purification de la surface

Le traitement thermique sous vide offre une méthode supérieure de dégazage des métaux, un processus qui améliore considérablement leurs propriétés mécaniques. En créant un environnement sous vide, le traitement élimine efficacement les gaz piégés dans le métal, tels que l'hydrogène, l'azote et l'oxygène. Ce processus de dégazage est crucial car il purifie non seulement la surface du métal, mais aussi sa structure en profondeur.

Les avantages du dégazage sont multiples. Tout d'abord, il améliore considérablement la plasticité du métal, ce qui permet de le façonner et de le former avec plus de facilité et de précision. Deuxièmement, il améliore la ténacité, rendant le métal plus résistant à la rupture ou à la fissuration sous l'effet d'une contrainte. Enfin, il augmente la résistance à la fatigue, ce qui permet au métal de supporter des cycles de charge répétés sans défaillance.

Ces améliorations ne sont pas seulement théoriques ; elles sont étayées par des preuves empiriques. Par exemple, les métaux traités par dégazage thermique sous vide ont montré une augmentation de la résistance à la fatigue allant jusqu'à 30 % par rapport aux métaux non traités. Ceci est particulièrement important dans les applications où la durabilité et la fiabilité sont primordiales, comme dans l'aérospatiale, l'automobile et les composants de machines industrielles.

En résumé, la capacité du traitement thermique sous vide à dégazer et à purifier les surfaces métalliques est la pierre angulaire de sa supériorité sur les méthodes conventionnelles. Les améliorations qui en résultent en termes de plasticité, de ténacité et de résistance à la fatigue en font un procédé indispensable pour le travail des métaux à haute performance.

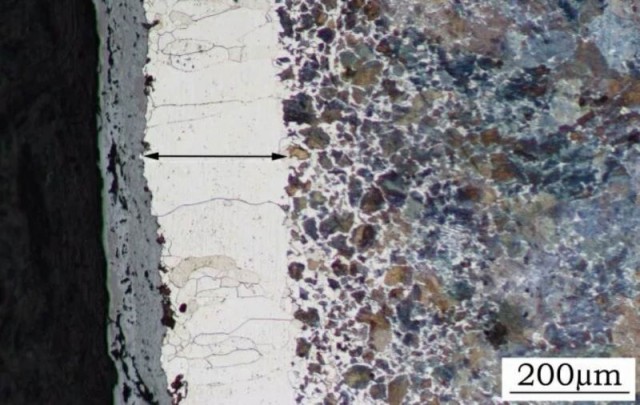

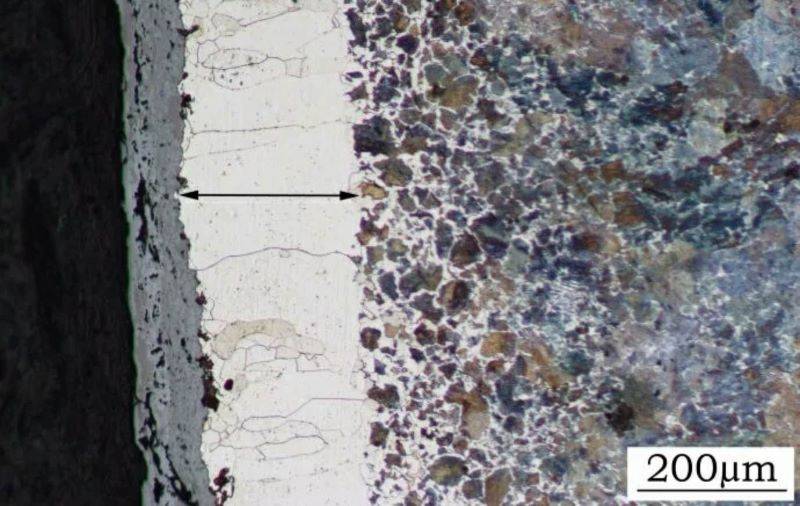

Décomposition de l'oxyde

L'abaissement du vide en dessous de la pression de décomposition des oxydes est une étape critique du processus de traitement thermique sous vide. Cette technique facilite non seulement la décomposition des oxydes, mais améliore également de manière significative la purification de la surface du métal. Lorsque le niveau de vide est réduit, la pression partielle de l'oxygène diminue, ce qui crée un environnement dans lequel les couches d'oxyde ne peuvent plus être maintenues. Il en résulte une décomposition progressive de ces oxydes, qui libère la surface du métal de ses impuretés.

Le processus de décomposition des oxydes sous vide est particulièrement efficace pour les métaux sujets à l'oxydation, tels que l'acier inoxydable et les alliages de titane. En contrôlant la pression du vide, il est possible d'adapter le traitement à des types de métaux spécifiques et à leurs couches d'oxyde respectives. Cette précision garantit que la surface du métal reste exempte de contaminants, ce qui permet de préserver ses propriétés mécaniques et d'améliorer sa qualité globale.

En outre, la purification obtenue par la décomposition de l'oxyde dans des conditions de vide permet d'obtenir une finition de surface plus uniforme et plus cohérente. Ceci est crucial pour les applications où l'intégrité de la surface est primordiale, comme dans les composants aérospatiaux et les appareils médicaux. L'absence de couches d'oxyde améliore non seulement l'aspect esthétique, mais aussi la fonctionnalité et la longévité des pièces traitées.

En résumé, l'abaissement stratégique de la pression du vide en dessous du seuil de décomposition des oxydes est une méthode puissante pour obtenir une surface métallique propre et pure. Ce processus fait partie intégrante des avantages plus larges du traitement thermique sous vide, offrant une qualité de surface supérieure et préservant les propriétés intrinsèques du métal.

Déformation minimale de la pièce

Réduction du stress thermique

Le traitement thermique sous vide minimise considérablement les contraintes thermiques, ce qui est un facteur essentiel pour réduire la déformation des pièces. Contrairement aux méthodes de traitement thermique conventionnelles, qui soumettent souvent les pièces à d'importants gradients de température, le traitement thermique sous vide fonctionne dans des conditions contrôlées qui maintiennent de faibles différences de température. Cet environnement contrôlé garantit que les pièces subissent une contrainte thermique minimale, ce qui conduit à une déformation négligeable.

La réduction de la contrainte thermique est obtenue grâce à plusieurs mécanismes. Tout d'abord, l'absence d'oxygène dans l'environnement sous vide empêche la formation de gradients thermiques susceptibles de provoquer un chauffage inégal. Deuxièmement, les vitesses de chauffage et de refroidissement contrôlées dans un environnement sous vide permettent une distribution plus uniforme de la chaleur sur la pièce, ce qui réduit encore le risque de déformation induite par la contrainte thermique.

Pour illustrer l'efficacité du traitement thermique sous vide dans la réduction des contraintes thermiques, examinons la comparaison suivante :

| Paramètre | Traitement thermique sous vide | Traitement thermique conventionnel |

|---|---|---|

| Différences de température | Faible | Grandes |

| Contrainte thermique | Faible | Élevée |

| Déformation de la pièce | Minime | Importante |

Ce tableau montre que le traitement thermique sous vide est plus performant que les méthodes conventionnelles car il maintient une contrainte thermique plus faible et entraîne donc une déformation minimale. L'atmosphère contrôlée et la gestion précise de la température dans le traitement thermique sous vide permettent non seulement de préserver l'intégrité de la pièce, mais aussi d'améliorer sa qualité et ses performances globales.

Comparaison avec le traitement par bain de sel

Le traitement thermique sous vide se distingue nettement du traitement en bain de sel, notamment en ce qui concerne la minimisation de la déformation des pièces. Bien que le traitement en bain de sel soit connu pour sa capacité à obtenir un chauffage rapide et une distribution uniforme de la température, il entraîne souvent une déformation substantielle en raison des contraintes thermiques élevées induites par le processus de chauffage rapide. En revanche, le traitement thermique sous vide réduit la déformation d'environ 70 %, principalement parce qu'il fonctionne dans une atmosphère contrôlée avec des gradients thermiques minimaux.

Cette réduction substantielle de la déformation n'est pas seulement un avantage théorique, mais présente des avantages tangibles dans les applications industrielles. Par exemple, la stabilité et l'uniformité accrues du processus de traitement thermique dans un environnement sous vide permettent d'augmenter les taux de qualification des produits. Ceci est particulièrement crucial dans les industries où la précision et l'uniformité sont primordiales, telles que l'aérospatiale, l'automobile et la fabrication d'appareils médicaux.

| Aspect | Traitement thermique sous vide | Traitement en bain de sel |

|---|---|---|

| Déformation | Réduit la déformation de 70 | Forte déformation due à un chauffage rapide |

| Qualification des produits | Taux de qualification des produits plus élevés | Taux de qualification plus faibles en raison de la déformation |

| Contrainte thermique | Contrainte thermique minimale | Contrainte thermique élevée |

| Impact sur l'environnement | Sûr et respectueux de l'environnement | Pollution potentielle et risques pour le public |

Le tableau ci-dessus met succinctement en évidence les principales différences entre le traitement thermique sous vide et le traitement par bain de sel, en soulignant les performances supérieures du traitement thermique sous vide en matière de réduction des déformations et d'amélioration de la qualité des produits.

Assurance de la qualité

Volatilité réduite des éléments

L'atmosphère contrôlée dans les environnements de traitement thermique sous vide joue un rôle crucial dans la réduction de la volatilité de divers éléments, en particulier ceux dont la pression de vapeur est élevée, comme l'or. Cet environnement contrôlé garantit que les éléments restent stables et ne s'évaporent pas ou ne réagissent pas avec les gaz environnants, préservant ainsi l'intégrité et la cohérence de la composition du matériau.

Par exemple, les alliages contenant de l'or, qui sont souvent utilisés dans des applications critiques en raison de leur excellente conductivité électrique et thermique, peuvent perdre des quantités substantielles d'or s'ils sont soumis à des méthodes de traitement thermique conventionnelles. L'environnement sous vide agit toutefois comme une barrière protectrice, empêchant de telles pertes et garantissant que l'alliage conserve les propriétés souhaitées.

| Élément | Pression de vapeur aux conditions standard | Impact sur la qualité |

|---|---|---|

| Or | Faible | Rétention élevée |

| Argent | Modérée | Rétention modérée |

| Cuivre | Élevée | Faible rétention |

En outre, la réduction de la volatilité permet non seulement de préserver la qualité des éléments, mais aussi d'améliorer les performances globales des matériaux traités. Ceci est particulièrement bénéfique dans les industries où la précision et la cohérence sont primordiales, telles que l'aérospatiale, l'électronique et les appareils médicaux. En empêchant la perte d'éléments critiques, le traitement thermique sous vide garantit que le produit final répond à des normes de qualité strictes et fonctionne de manière fiable dans diverses conditions.

En résumé, la volatilité réduite des éléments obtenue grâce au traitement thermique sous vide est un avantage significatif qui contribue à la qualité et aux performances constantes des matériaux, ce qui en fait un processus indispensable dans la fabrication de pointe.

Efficacité et stabilité

Le traitement thermique sous vide se distingue par son efficacité thermique exceptionnelle, qui se traduit par des cycles de chauffage et de refroidissement rapides. Cette efficacité n'est pas seulement une question de rapidité ; elle garantit également que le processus conserve un niveau élevé de stabilité et de répétabilité. L'environnement contrôlé à l'intérieur de la chambre à vide permet une gestion précise de la température, ce qui est essentiel pour obtenir des résultats cohérents sur plusieurs traitements.

En outre, les capacités de chauffage et de refroidissement rapides du traitement thermique sous vide contribuent de manière significative à sa stabilité. Ceci est particulièrement bénéfique pour les matériaux qui nécessitent des profils thermiques spécifiques pour obtenir des propriétés mécaniques optimales. La capacité à maintenir une telle cohérence signifie que les fabricants peuvent compter sur le traitement thermique sous vide pour des séries de production en grande quantité sans risque de variabilité du produit final.

En résumé, l'efficacité et la stabilité du traitement thermique sous vide ne sont pas seulement des avantages techniques, mais sont fondamentales pour la qualité et la fiabilité des produits finis, ce qui en fait un choix supérieur aux méthodes de traitement thermique conventionnelles.

Avantages opérationnels

Sécurité et respect de l'environnement

Le traitement thermique sous vide offre un environnement opérationnel sûr et respectueux de l'environnement, ce qui le distingue des méthodes de traitement thermique conventionnelles. Contrairement aux procédés impliquant des flammes nues ou des bains chimiques, le traitement thermique sous vide fonctionne dans une chambre scellée, ce qui élimine le risque d'émissions toxiques et de sous-produits dangereux. Cette méthode garantit qu'aucun gaz ou particule nocifs ne sont libérés dans l'atmosphère, ce qui en fait un choix privilégié pour les industries soucieuses de la durabilité de l'environnement.

En outre, l'absence de polluants ne protège pas seulement l'environnement, mais renforce également la sécurité sur le lieu de travail. Les opérateurs ne sont pas exposés aux risques associés aux fumées toxiques ou aux déchets dangereux, ce qui réduit la probabilité de risques professionnels. Ce double avantage de la protection de l'environnement et de la sécurité sanitaire souligne la supériorité du traitement thermique sous vide dans les pratiques industrielles modernes.