Fournisseur mondial de confiance d'équipements et de matériaux de qualité pour votre laboratoire !

Causes de la peau d'orange sur les cibles de pulvérisation de tubes de polysilicium

il y a 11 mois

Problèmes liés aux paramètres du procédé

Puissance de pulvérisation trop élevée

Lorsque la puissance de pulvérisation dépasse la plage optimale, elle peut entraîner une surchauffe localisée à la surface du matériau cible.Cette surchauffe peut entraîner l'évaporation et le dépôt irrégulier du matériau, ce qui se traduit par une texture caractéristique de "peau d'orange" à la surface.L'énergie élevée provenant de réglages de puissance excessifs exacerbe ce problème en provoquant des gradients de température plus prononcés sur la cible, ce qui intensifie encore le dépôt irrégulier.

Pour atténuer ce problème, il est essentiel de surveiller et d'ajuster les réglages de puissance de l'équipement de pulvérisation.La puissance doit être réglée dans la plage recommandée pour le matériau cible spécifique utilisé.Cette plage est généralement fournie par le fabricant et garantit que l'énergie appliquée est suffisante pour une pulvérisation efficace sans causer de dommages thermiques ou de dépôts irréguliers.

|

Paramètre

|

Fourchette optimale

|

Dépassement de la portée Impact

|

|

Puissance de pulvérisation

|

Spécification du fabricant

|

Surchauffe localisée, évaporation irrégulière, surface en peau d'orange

|

Des contrôles réguliers des réglages de puissance peuvent aider à identifier et à rectifier tout écart avant qu'il n'entraîne des défauts de surface importants.En maintenant des niveaux de puissance corrects, vous pouvez garantir un processus de dépôt plus uniforme et de meilleure qualité, évitant ainsi la formation de textures de surface indésirables.

![alt]()

Pression d'air de pulvérisation inappropriée

Lorsque la pression de l'air de pulvérisation est trop faible, la trajectoire libre moyenne des particules augmente, ce qui se traduit par une énergie plus élevée des particules.Cette énergie élevée se traduit par une force d'impact importante au moment de l'impact sur la surface de la cible, ce qui entraîne des modifications de la morphologie de la surface de la cible.Inversement, une pression d'air excessive peut entraîner des collisions prématurées entre les particules pulvérisées avant qu'elles n'atteignent le substrat.Ces collisions diminuent à la fois l'énergie et la précision directionnelle des particules, ce qui peut entraîner des dépôts irréguliers sur la surface de la cible.

Pour atténuer ces problèmes, il est essentiel de calibrer la pression d'air de pulvérisation en fonction des propriétés spécifiques du matériau cible et des exigences du processus de pulvérisation.Ce réglage garantit que les particules conservent des niveaux d'énergie et une trajectoire optimaux, ce qui facilite un processus de dépôt uniforme et contrôlé.

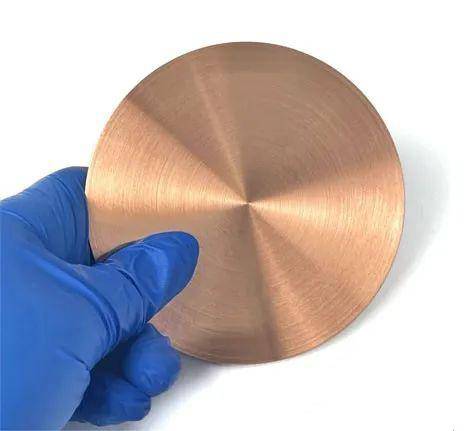

Problèmes de qualité de la cible

Pureté insuffisante de la cible

La présence d'impuretés dans le matériau de la cible peut avoir un impact significatif sur les performances de pulvérisation et la qualité globale de la surface de la cible.Au cours du processus de pulvérisation, ces impuretés peuvent être pulvérisées de préférence, ce qui entraîne des variations localisées de la composition de la surface de la cible.En outre, les impuretés peuvent réagir avec le matériau de la cible, provoquant des irrégularités et contribuant potentiellement à la formation d'une surface à peau d'orange.

Pour déterminer si les impuretés constituent un problème, il est essentiel de vérifier la pureté du matériau cible.Cela peut se faire en examinant le certificat de pureté fourni par le fabricant ou en effectuant une analyse détaillée de la composition de la cible.Ces analyses peuvent révéler la présence d'éléments ou de composés indésirables susceptibles de nuire au processus de pulvérisation.

|

Impact des impuretés

|

Effet du processus de pulvérisation

|

Résultat de la qualité de surface

|

|

Pulvérisation préférentielle

|

Les impuretés peuvent être éjectées plus facilement, ce qui entraîne une distribution inégale.

|

Variations localisées de la surface.

|

|

Réactions chimiques

|

Les impuretés peuvent réagir avec le matériau cible et en modifier la composition.

|

Formation d'une surface inégale ou défectueuse.

|

Il est essentiel de garantir une pureté élevée de la cible pour maintenir des performances de pulvérisation constantes et obtenir une surface lisse et sans défaut sur la cible.En s'attaquant rapidement aux problèmes d'impuretés potentielles, les fabricants peuvent éviter des retards de production coûteux et garantir la qualité de leurs produits pulvérisés.

![Pureté insuffisante de la cible]()

Structure interne non uniforme

Lors de la fabrication de cibles de pulvérisation, la présence de défauts internes tels que des pores, des fissures ou d'autres incohérences structurelles peut avoir un impact significatif sur la qualité de la surface finale.Ces défauts, s'ils ne sont pas identifiés et traités à temps, peuvent s'accentuer au cours du processus de pulvérisation.Lorsque la cible est soumise à un bombardement de particules à haute énergie, ces défauts internes peuvent progressivement se manifester à la surface, entraînant un dépôt inégal et l'effet caractéristique de "peau d'orange".

Pour atténuer ce problème, il est essentiel de procéder à des inspections approfondies de la cible avant de l'utiliser dans le processus de pulvérisation.Des techniques telles que l'analyse métallographique, les tests ultrasoniques et la tomographie à rayons X peuvent être utilisées pour évaluer la structure interne de la cible.Ces méthodes fournissent une vue détaillée de l'intégrité interne de la cible, ce qui permet d'identifier tout défaut potentiel susceptible d'affecter le résultat de la pulvérisation.

|

Méthode d'inspection

|

Description de la méthode

|

|

Analyse métallographique

|

Examine la microstructure de la cible afin d'identifier toute incohérence interne.

|

|

Contrôle par ultrasons

|

Utilise des ondes sonores pour détecter les défauts internes tels que les fissures ou les délaminations.

|

|

Tomographie par rayons X

|

Fournit une image 3D de la structure interne de la cible pour une analyse détaillée.

|

La garantie d'une structure interne uniforme améliore non seulement la qualité de la surface de la cible, mais aussi l'efficacité et la fiabilité globales du processus de pulvérisation.En s'attaquant rapidement à ces problèmes internes, les fabricants peuvent éviter des retouches coûteuses et s'assurer que leurs cibles de pulvérisation répondent aux normes de qualité rigoureuses requises pour les applications à haute performance.

Problèmes liés à l'équipement

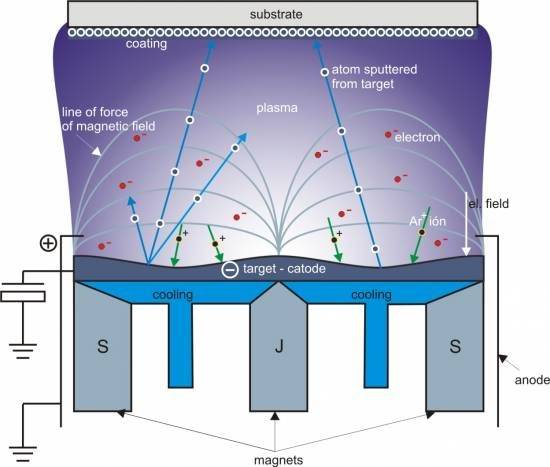

Champ magnétique inégal

Le champ magnétique à l'intérieur de l'équipement de pulvérisation est un facteur essentiel pour déterminer l'uniformité du processus de pulvérisation.Un champ magnétique non uniforme peut conduire à une distribution inégale des particules pulvérisées, entraînant la formation d'une texture indésirable de peau d'orange sur la surface de la cible.Ce problème se pose parce que le rôle du champ magnétique est de confiner et de guider le plasma, en veillant à ce que les particules soient éjectées et déposées uniformément sur la cible.

Pour résoudre ce problème, il est essentiel de vérifier l'alignement et l'intensité des bobines du champ magnétique.Des bobines mal alignées ou faibles peuvent rendre le champ magnétique inégal, ce qui affecte la trajectoire des particules pulvérisées.Il est possible d'atténuer ce problème en ajustant soigneusement la position des bobines du champ magnétique et en surveillant l'intensité du courant.Il est essentiel de veiller à ce que le champ magnétique soit uniformément réparti sur la surface de la cible afin de maintenir un dépôt de matériau lisse et uniforme.

![Champ magnétique inégal]()

|

Aspect

|

Impact

|

|

Uniformité du champ magnétique

|

Distribution inégale des particules pulvérisées

|

|

Position de la bobine

|

Un mauvais alignement peut entraîner un champ magnétique irrégulier.

|

|

Intensité du courant

|

Un courant faible peut entraîner un champ magnétique non uniforme.

|

En vérifiant et en ajustant systématiquement ces paramètres, il est possible de réduire considérablement la probabilité d'un effet "peau d'orange" et d'améliorer ainsi la qualité globale et l'uniformité de la surface de la cible pulvérisée.

Température élevée du substrat

Les températures élevées du substrat peuvent avoir un impact significatif sur la qualité de la couche de film déposée au cours du processus de pulvérisation.Lorsque la température du substrat augmente de manière excessive, plusieurs effets néfastes peuvent se produire.Tout d'abord, l'augmentation de la température accélère la diffusion des particules pulvérisées sur le substrat, ce qui augmente la probabilité d'un dépôt irrégulier.Ces irrégularités peuvent se manifester par une texture en peau d'orange sur la surface de la cible, ce qui n'est pas souhaitable pour de nombreuses applications.

En outre, les températures élevées du substrat peuvent également affecter l'ensemble du processus de pulvérisation.L'énergie thermique peut amener le matériau cible à se comporter différemment, ce qui peut modifier la vitesse de pulvérisation et la distribution des particules pulvérisées.Il peut en résulter une couche de film non uniforme, ce qui contribue à l'effet "peau d'orange".

Pour atténuer ces problèmes, il est essentiel de surveiller et de contrôler la température du substrat pendant le processus de pulvérisation.On peut y parvenir par différentes méthodes, comme l'optimisation du système de refroidissement ou l'ajustement des paramètres du processus pour maintenir une plage de température appropriée.Ce faisant, la qualité du film déposé peut être améliorée et la formation de peau d'orange sur la surface cible peut être minimisée.

Laissez votre message