Dépôt physique en phase vapeur (PVD)

Processus de dépôt PVD

Le procédé de dépôt physique en phase vapeur (PVD) est une technique sophistiquée utilisée pour déposer des couches minces sur divers substrats. Ce processus peut être divisé en trois étapes principales : la vaporisation, la migration et le dépôt.

-

Vaporisation: L'étape initiale consiste à convertir le matériau de placage à l'état gazeux. Cette étape est généralement réalisée par évaporation thermique ou par pulvérisation cathodique. Dans l'évaporation thermique, le matériau est chauffé jusqu'à son point de vaporisation, ce qui le transforme en gaz. En revanche, la pulvérisation cathodique consiste à bombarder un matériau cible avec des particules à haute énergie, telles que des ions argon, afin de déloger et de vaporiser le matériau.

-

Migration: Une fois vaporisées, les particules de matériau migrent dans l'environnement sous vide ou à basse pression. Cette migration peut être influencée par divers facteurs, notamment la pression, la température et la présence de gaz réactifs. Les particules se déplacent de manière contrôlée vers le substrat où elles finiront par se déposer.

-

Dépôt: Lorsqu'elle atteint le substrat, la matière vaporisée se condense et forme un film mince. Cette étape est cruciale pour la qualité et les propriétés du revêtement final. Le processus de dépôt peut être encore amélioré par le dépôt réactif, où le matériau vaporisé réagit avec les gaz présents dans l'environnement pour former des matériaux composés tels que le nitrure de titane (TiN) ou le dioxyde de silicium (SiO2).

Le procédé PVD est polyvalent et permet de déposer des matériaux allant d'éléments simples à des alliages et composés complexes. Il est largement utilisé dans diverses industries pour des applications nécessitant un contrôle précis de l'épaisseur, de la composition et de l'uniformité du film.

Types de méthodes PVD

Le dépôt physique en phase vapeur (PVD) englobe une variété de techniques, chacune ayant ses propres mécanismes et applications. Les principales méthodes sont les suivantes

-

Le dépôt en phase vapeur sous vide: Cette technique consiste à évaporer des matériaux sous vide, ce qui leur permet de se déposer sur la surface du substrat. Elle est particulièrement utile pour créer des films minces et uniformes.

-

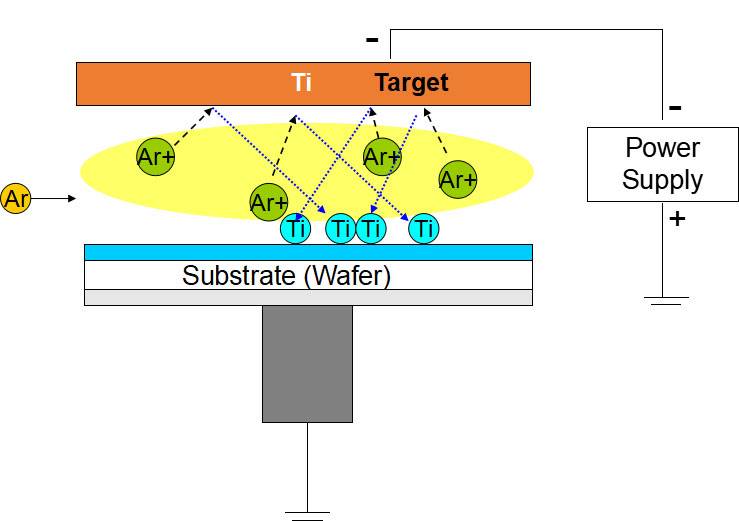

Revêtement par pulvérisation: Dans cette méthode, le gaz argon est ionisé pour créer des ions argon qui bombardent la cible de la cathode. Ce bombardement provoque la pulvérisation du matériau et son dépôt sur la pièce, offrant ainsi un processus de revêtement contrôlé et efficace.

-

Revêtement par plasma d'arc: Cette technique utilise une décharge d'arc entre l'anode et la cathode pour générer un plasma d'arc. Le plasma dépose rapidement le matériau sur le substrat, ce qui en fait un procédé idéal pour les applications nécessitant des taux de dépôt élevés.

-

Placage ionique: Le placage ionique consiste à ioniser le matériau de placage et à le déposer sur le substrat sous une forte polarisation négative. Cette méthode améliore l'adhérence et la densité du film, ce qui la rend adaptée à une large gamme d'applications.

-

Epitaxie par faisceaux moléculaires (MBE): La MBE est une technique sophistiquée qui consiste à diriger un faisceau d'atomes ou de molécules sur un substrat chauffé. Elle est connue pour sa précision et est souvent utilisée dans la production de films semi-conducteurs de haute qualité.

Chacune de ces méthodes présente ses propres avantages et est choisie en fonction des exigences spécifiques de l'application, telles que l'épaisseur, l'uniformité et l'adhérence du film.

Dépôt de vapeur sous vide

Le dépôt en phase vapeur sous vide, un sous-ensemble du dépôt physique en phase vapeur (PVD), implique un processus méticuleux d'évaporation des matériaux dans des conditions de vide hautement contrôlées. Cette méthode garantit que le matériau déposé est exempt de toute interférence atmosphérique, ce qui permet une stratification précise sur la surface du substrat. L'environnement sous vide est crucial car il minimise la présence de molécules de gaz, ce qui facilite le dépôt de matériaux au niveau atomique ou moléculaire.

Les couches formées par ce procédé peuvent aller d'un seul atome à plusieurs millimètres d'épaisseur, ce qui offre une gamme polyvalente pour diverses applications. Le processus peut également être classé en fonction de la source de vapeur : le dépôt physique en phase vapeur utilise une source liquide ou solide, tandis que le dépôt chimique en phase vapeur utilise une vapeur chimique.

Dans le dépôt en phase vapeur sous vide, le matériau est généralement chauffé jusqu'à ce qu'il se vaporise, et la vapeur résultante se condense sur le substrat, formant un film mince. Cette technique est largement utilisée pour le dépôt de métaux (tels que le cadmium, le chrome, le cuivre, le nickel et le titane) et de non-métaux (tels que les composites à matrice céramique carbone/carbone et carbone/carbure de silicium). Le dépôt s'effectue atome par atome ou molécule par molécule, ce qui garantit un degré élevé de contrôle et d'uniformité du film obtenu.

Les avantages de ce procédé sous vide sont les suivants

- Contamination minimisée : L'absence de gaz atmosphériques réduit le risque d'impuretés dans le film déposé.

- Meilleur contrôle : Le contrôle précis du processus de dépôt permet de créer des films très uniformes et cohérents.

- Température de traitement réduite : L'environnement sous vide permet d'abaisser la température de traitement requise, ce qui est bénéfique pour les substrats sensibles à la chaleur.

Cette méthode fait partie intégrante de diverses industries, notamment l'électronique, l'optique et l'aérospatiale, où la qualité et la précision des films minces sont primordiales.

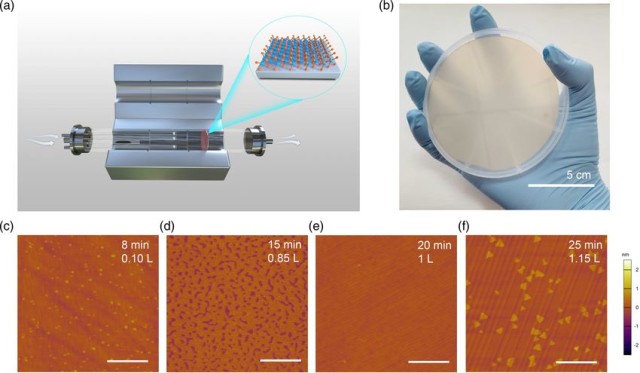

Revêtement par pulvérisation cathodique

Le revêtement par pulvérisation cathodique est un procédé sophistiqué de dépôt physique en phase vapeur (PVD) conçu pour appliquer une fine couche fonctionnelle sur un substrat. Cette technique commence par l'ionisation du gaz argon, créant des ions argon à haute énergie qui sont dirigés vers une cible cathodique. Le bombardement de ces ions provoque l'éjection du matériau de la cible de sa surface, un phénomène connu sous le nom de pulvérisation. Le matériau pulvérisé migre ensuite et se dépose sur la pièce, formant un revêtement durable et solidement lié.

Le processus est méticuleusement contrôlé, souvent à l'aide d'aimants pour garantir une érosion uniforme du matériau cible. Cette uniformité est cruciale pour obtenir une épaisseur et une qualité de film constantes sur l'ensemble du substrat. Au niveau moléculaire, le matériau pulvérisé subit un processus de transfert de momentum, où il est propulsé vers le substrat avec suffisamment d'énergie pour pénétrer sa surface. Cette interaction énergétique entraîne une forte liaison au niveau atomique, intégrant efficacement le revêtement dans le substrat au lieu de simplement adhérer à sa surface.

Dans des applications spécialisées, telles que la microscopie électronique à balayage (MEB), le revêtement par pulvérisation cathodique est amélioré pour produire un film mince conducteur d'électricité qui représente fidèlement l'échantillon. Cette amélioration permet de résoudre les problèmes courants de la microscopie électronique à balayage, tels que le chargement, les dommages thermiques et l'émission d'électrons secondaires, améliorant ainsi la qualité et la fiabilité du processus d'imagerie.

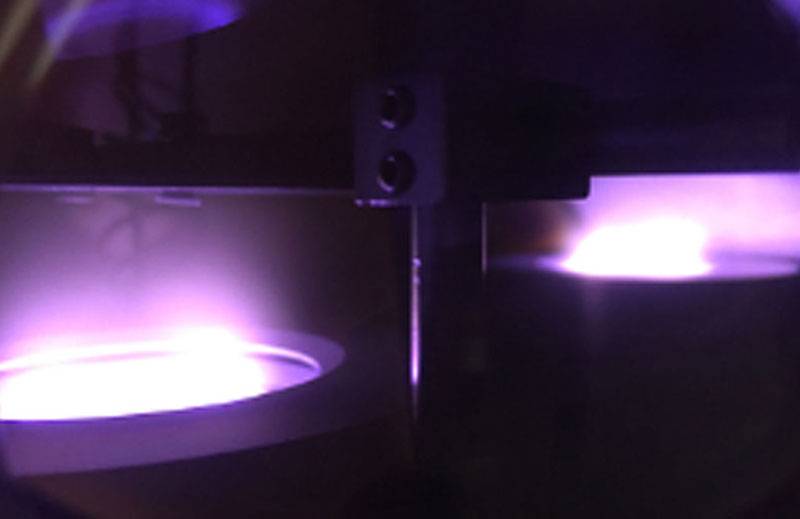

Revêtement par plasma d'arc

Le revêtement par plasma d'arc est une technique sophistiquée de dépôt physique en phase vapeur (PVD) qui repose sur le phénomène de décharge d'arc entre une anode et une cathode. Cette méthode est particulièrement remarquable pour sa capacité à déposer rapidement des matériaux sur des substrats, ce qui en fait un choix privilégié pour diverses applications industrielles.

Le processus commence par la création d'un arc électrique qui ionise le gaz environnant et génère un plasma de haute énergie. Ce plasma, composé de particules hautement énergétiques, est ensuite dirigé vers le substrat. La chaleur et l'énergie intenses de l'arc électrique provoquent l'évaporation du matériau à la cathode, formant une vapeur qui est ensuite condensée sur le substrat. Ce dépôt rapide garantit un revêtement uniforme et dense, ce qui est essentiel pour améliorer la durabilité et les performances des composants revêtus.

Le revêtement par plasma d'arc est polyvalent et permet de déposer une large gamme de matériaux, dont le nitrure de titane, le nitrure de zirconium et l'argent, entre autres. La flexibilité dans le choix des matériaux permet d'obtenir des revêtements sur mesure qui répondent à des exigences fonctionnelles spécifiques, qu'il s'agisse d'améliorer la résistance à l'usure, d'accroître la conductivité électrique ou d'apporter des finitions esthétiques.

Par rapport aux autres méthodes PVD, le revêtement par plasma d'arc se distingue par ses taux de dépôt élevés et sa capacité à traiter des géométries complexes. Contrairement au dépôt par couche atomique (ALD), qui est excellent pour le contrôle précis de l'épaisseur du revêtement mais limité par ses vitesses de dépôt plus lentes, le revêtement par plasma d'arc offre un équilibre entre vitesse et précision. Il est donc particulièrement adapté aux applications où une production rapide est essentielle sans compromettre la qualité du revêtement.

En outre, le revêtement par plasma d'arc, en particulier lorsqu'il est pratiqué sous forme de dépôt en phase vapeur à basse température (LTAVD), permet d'obtenir une grande variété de finitions esthétiques, allant des teintes de noir, de bronze et d'or à des combinaisons "arc-en-ciel" plus complexes. Cette polyvalence esthétique, associée à ses avantages fonctionnels, souligne la large applicabilité du revêtement par plasma d'arc dans des secteurs tels que l'automobile, l'aérospatiale et l'électronique grand public.

Placage ionique

Le placage ionique est une technique de dépôt sophistiquée qui implique l'ionisation du matériau de placage, qui est ensuite déposé sur le substrat sous une forte polarisation négative. Cette méthode utilise le bombardement de particules énergétiques, généralement des ions d'un gaz inerte ou réactif ou des ions du matériau de dépôt, pour modifier et contrôler les propriétés du film déposé. Ce bombardement améliore la couverture de la surface et l'adhérence, ce qui rend le placage ionique particulièrement efficace pour les applications nécessitant des revêtements robustes.

Le processus peut être exécuté dans deux environnements principaux : le plasma et le vide. Dans le cas du placage ionique par plasma, les ions utilisés pour le bombardement sont extraits du plasma, tandis que dans le cas du placage ionique sous vide, les ions sont formés dans un canon à ions séparé. Cette dernière configuration est souvent appelée dépôt assisté par faisceau d'ions (IBAD).

Principaux avantages et inconvénients

| Avantages et inconvénients | Inconvénients |

|---|---|

| -Amélioration de l'adhérence: Le bombardement de particules énergétiques améliore considérablement l'adhérence du film déposé au substrat. | -Traitement contrôlé: Nécessite des paramètres de traitement étroitement contrôlés pour garantir des résultats cohérents. |

| -Finition de la surface: Permet d'obtenir un état de surface supérieur à celui obtenu par d'autres méthodes de dépôt. | -Contamination potentielle: Risque de contamination par le plasma activé ou les espèces gazeuses bombardées. |

| -Nettoyage in situ: Permet le nettoyage du substrat avant le dépôt du film, garantissant une surface propre pour une meilleure qualité de revêtement. | -Complexité: Plus complexe et plus coûteuse que les techniques de dépôt plus simples. |

| -Propriétés adaptables: Les propriétés du film déposé, telles que la morphologie, la densité et les contraintes résiduelles, peuvent être adaptées à des exigences spécifiques. |

Applications

Le placage ionique est largement utilisé dans diverses industries en raison de sa capacité à produire des revêtements de haute qualité. Voici quelques applications typiques :

- Tubes à rayons X: Fournir des revêtements durables qui améliorent les performances et la longévité des tubes à rayons X.

- Pales de turbines de moteurs d'avion: Protection des pales de turbine contre la corrosion à haute température et l'usure.

- Forets en acier: Amélioration de la durabilité et de la performance des forets utilisés dans les opérations de forage exigeantes.

- Revêtements décoratifs: Application de revêtements esthétiques et protecteurs sur divers produits de consommation.

- Protection contre la corrosion: Offrir une protection robuste contre la corrosion dans des environnements critiques tels que les réacteurs nucléaires.

En résumé, le placage ionique est une technique de dépôt polyvalente et puissante qui offre des avantages significatifs en termes de qualité et d'adhérence des revêtements, ce qui la rend indispensable dans plusieurs industries de haute technologie.

Dépôt chimique en phase vapeur (CVD)

Aperçu du procédé CVD

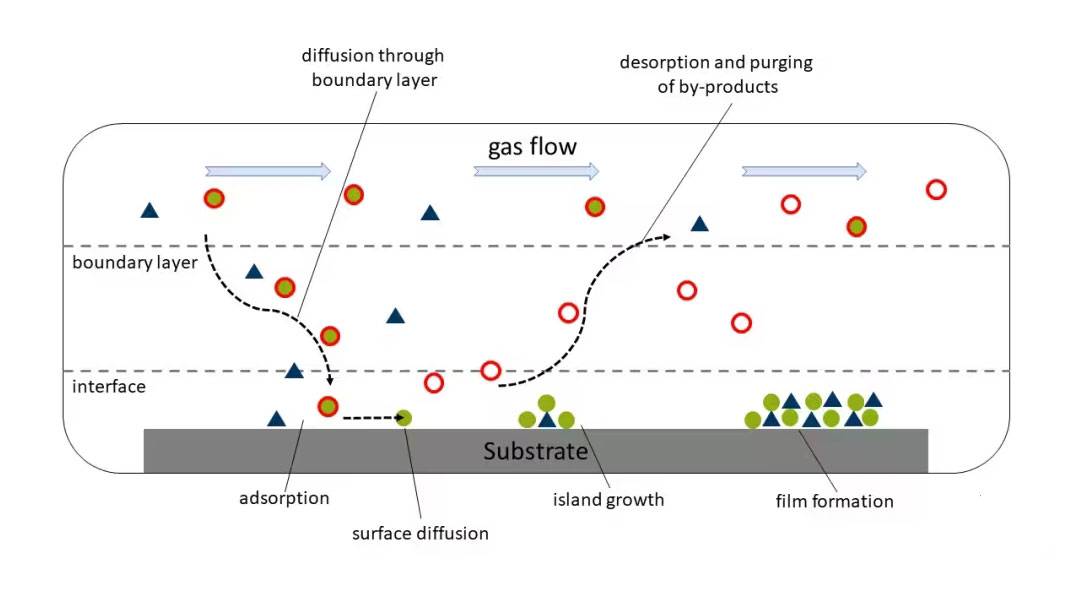

Le dépôt chimique en phase vapeur (CVD) est une technique sophistiquée qui fait appel à des réactions en phase gazeuse à haute température pour précipiter un large éventail de matériaux inorganiques, notamment des métaux, des oxydes et des carbures. Ce procédé est essentiel pour le dépôt de couches minces, qui font partie intégrante de diverses industries telles que l'électronique, l'optoélectronique et les revêtements en couches minces.

Le procédé CVD peut être classé en plusieurs méthodes spécialisées, chacune adaptée à des applications et à des propriétés de matériaux spécifiques :

- Dépôt chimique en phase vapeur sous pression atmosphérique (APCVD): Ce procédé fonctionne à la pression atmosphérique, ce qui le rend adapté à la production à grande échelle.

- Dépôt chimique en phase vapeur à basse pression (LPCVD): Réalisé sous pression réduite, il améliore l'uniformité et le contrôle de l'épaisseur.

- Dépôt chimique en phase vapeur métal-organique (MOCVD): Utilise des précurseurs métallo-organiques, idéal pour le dépôt de films composés complexes.

- Dépôt chimique en phase vapeur assisté par plasma (PACVD) ou dépôt chimique en phase vapeur assisté par plasma (PECVD): Incorpore du plasma pour faciliter les réactions à des températures plus basses, particulièrement utile pour les films de silicium amorphe (a-Si) et les revêtements protecteurs.

- Dépôt chimique en phase vapeur au laser (LCVD): Utilise l'énergie laser pour induire un dépôt localisé, offrant un contrôle précis des propriétés du film.

- Dépôt photochimique en phase vapeur (PCVD): Utilise des réactions photochimiques pour déposer des films, souvent en association avec d'autres techniques.

- Infiltration chimique en phase vapeur (CVI): Cette technique consiste à infiltrer des substrats poreux avec des gaz réactifs pour former des revêtements denses.

- Epitaxie par faisceaux chimiques (CBE): Utilise des faisceaux moléculaires pour réaliser une croissance épitaxiale hautement contrôlée.

Chacune de ces méthodes présente des avantages uniques et est choisie en fonction des propriétés souhaitées du film, de la vitesse de dépôt et des exigences spécifiques de l'application. La polyvalence de la CVD permet de créer des films minces aux propriétés personnalisées, ce qui en fait un outil indispensable dans la technologie moderne.

Processus de réaction chimique de base

Le procédé de dépôt chimique en phase vapeur (CVD) englobe une variété de réactions chimiques qui facilitent le dépôt de couches minces inorganiques. Ces réactions peuvent être classées en plusieurs catégories de processus clés :

-

Pyrolyse: Il s'agit de la décomposition thermique des molécules précurseurs à des températures élevées, ce qui conduit à la formation d'un film solide sur le substrat. La pyrolyse est cruciale pour le dépôt de matériaux tels que le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄).

-

Photolyse: Dans ce procédé, les molécules précurseurs sont décomposées par la lumière ultraviolette (UV), ce qui permet de déposer des couches minces à des températures plus basses que celles de la pyrolyse. La photolyse est souvent utilisée dans des applications nécessitant un contrôle précis de l'épaisseur et de l'uniformité du film.

-

Réactions de réduction: Ces réactions impliquent la réduction de composés métalliques pour former des films métalliques. Par exemple, la réduction de l'hexafluorure de tungstène (WF₆) par l'hydrogène (H₂) entraîne le dépôt de tungstène (W).

-

Réactions d'oxydation: Ici, les molécules précurseurs réagissent avec l'oxygène pour former des films d'oxyde. Un exemple est l'oxydation du tétrachlorure de silicium (SiCl₄) pour produire du dioxyde de silicium (SiO₂).

-

Réactions d'oxydoréduction: Il s'agit de processus de réduction et d'oxydation simultanés, impliquant souvent l'interaction d'un précurseur métallique avec un agent réducteur et un agent oxydant. Les réactions d'oxydoréduction sont essentielles pour le dépôt de couches minces complexes à composants multiples.

Chacun de ces processus réactionnels joue un rôle essentiel dans la technique CVD, permettant le contrôle et le dépôt précis d'une large gamme de matériaux inorganiques.

Types de sources réactives CVD

Le dépôt chimique en phase vapeur (CVD) utilise une variété de sources réactives pour faciliter le dépôt de couches minces inorganiques. Ces sources peuvent être classées en trois catégories principales : gazeuse, liquide et solide. Chaque état présente des caractéristiques uniques et nécessite des mécanismes de contrôle distincts pour garantir un dépôt de film efficace et précis.

Sources réactives gazeuses

Les sources gazeuses sont généralement utilisées dans les procédés CVD à haute température. Elles présentent l'avantage d'être facilement transportées et mélangées dans le réacteur, ce qui permet une distribution uniforme des réactifs. Les sources gazeuses courantes comprennent le silane (SiH₄) pour le dépôt de silicium et l'ammoniac (NH₃) pour les films de nitrure. Les mécanismes de contrôle des sources gazeuses impliquent souvent un contrôle précis du débit et une régulation de la température pour maintenir les conditions de réaction souhaitées.

Sources réactives liquides

Les sources liquides sont souvent utilisées dans les procédés CVD à basse pression (LPCVD) et CVD métal-organique (MOCVD). Elles constituent un moyen pratique de fournir des précurseurs complexes qui peuvent être volatilisés dans une phase gazeuse. Par exemple, les précurseurs métallo-organiques tels que le triméthylgallium (TMG) sont utilisés dans la production de matériaux semi-conducteurs III-V. Le contrôle des sources liquides nécessite des systèmes de vaporisation sophistiqués et un contrôle de la pression pour s'assurer que le précurseur est délivré à la bonne concentration et au bon débit.

Sources réactives solides

Les sources solides sont généralement utilisées dans des procédés tels que le dépôt par couche atomique (ALD) et certaines techniques spécialisées de dépôt en phase vapeur (CVD). Elles impliquent souvent la sublimation de précurseurs solides dans une phase gazeuse. Le trichlorure d'aluminium (AlCl₃) pour le dépôt d'oxyde d'aluminium en est un exemple. Les mécanismes de contrôle des sources solides sont plus complexes et impliquent un contrôle précis de la température et des taux de sublimation pour maintenir la stabilité et la réactivité du précurseur.

Chaque type de source réactive apporte son lot de défis et d'avantages, nécessitant des stratégies de contrôle sur mesure pour optimiser le processus de dépôt. En comprenant ces différences, les chercheurs et les ingénieurs peuvent mieux sélectionner et mettre en œuvre les sources réactives CVD appropriées pour des applications spécifiques.

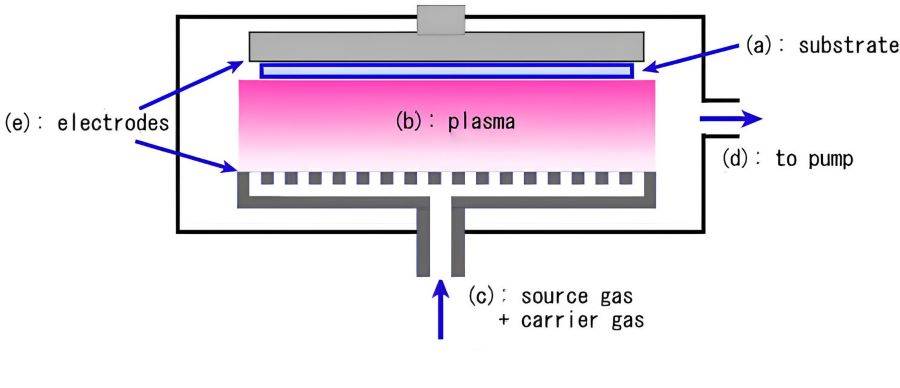

Dépôt chimique en phase vapeur assisté par plasma (PECVD)

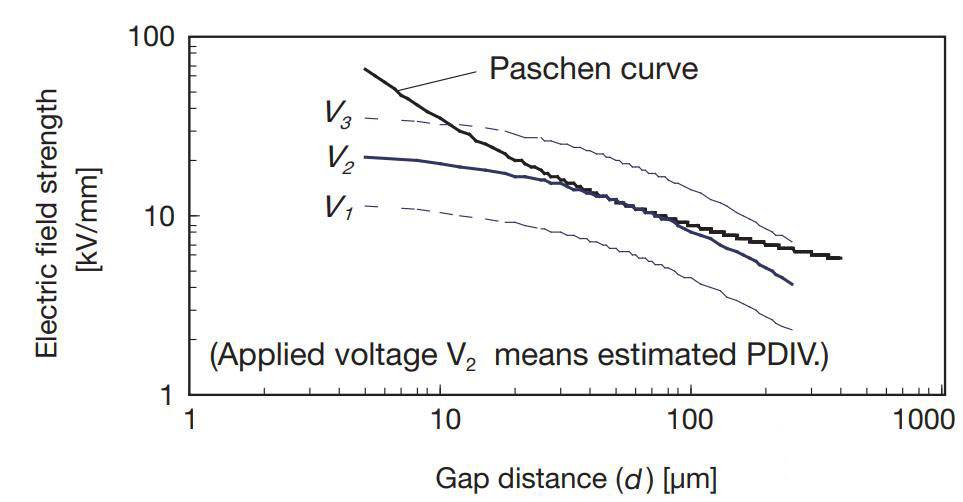

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) représente une avancée significative dans le domaine du dépôt de couches minces, en particulier dans le domaine de la fabrication de semi-conducteurs et de la technologie d'affichage. Contrairement aux méthodes conventionnelles de dépôt chimique en phase vapeur (CVD), qui s'appuient uniquement sur la température du substrat pour déclencher les réactions chimiques, le PECVD exploite la puissance du plasma pour faciliter ces réactions à des températures nettement inférieures. Cette approche innovante permet non seulement de réduire les contraintes thermiques sur le substrat, mais aussi d'augmenter les taux de dépôt, ce qui en fait un choix idéal pour les applications nécessitant un contrôle précis et une grande uniformité.

Le processus commence par l'introduction de gaz réactifs dans une chambre de réacteur, où ils sont soumis à un champ électrique qui ionise le gaz, créant ainsi un plasma. Les électrons énergétiques présents dans cet environnement plasma fournissent l'énergie d'activation nécessaire pour que les réactions chimiques se produisent, contournant ainsi les limites imposées par la seule énergie thermique. Ce mécanisme de plasma permet de déposer des couches minces de haute qualité à des températures comprises entre 200 et 400 °C, contrairement aux températures plus élevées requises par les méthodes traditionnelles de dépôt en phase vapeur (CVD), qui se situent généralement entre 425 et 900 °C.

La PECVD est particulièrement bien adaptée au dépôt de films à base de silicium, tels que le silicium amorphe (a-Si), le nitrure de silicium (SiNx) et le dioxyde de silicium (SiO2), qui sont des composants essentiels de divers appareils électroniques. Par exemple, dans la fabrication d'écrans, la PECVD est utilisée pour créer des films isolants de grille, des films protecteurs et des couches actives dans les transistors à couches minces (TFT), ce qui garantit des performances et une fiabilité supérieures. La capacité de déposer ces films avec une excellente uniformité sur différents substrats, notamment le verre optique, le silicium, le quartz et l'acier inoxydable, souligne encore la polyvalence et l'efficacité de la PECVD dans les processus de fabrication modernes.

En résumé, la PECVD exploite les propriétés uniques du plasma pour obtenir un dépôt de couches minces efficace et de haute qualité à des températures réduites, ce qui en fait une technique indispensable pour la production d'appareils électroniques et d'écrans avancés.

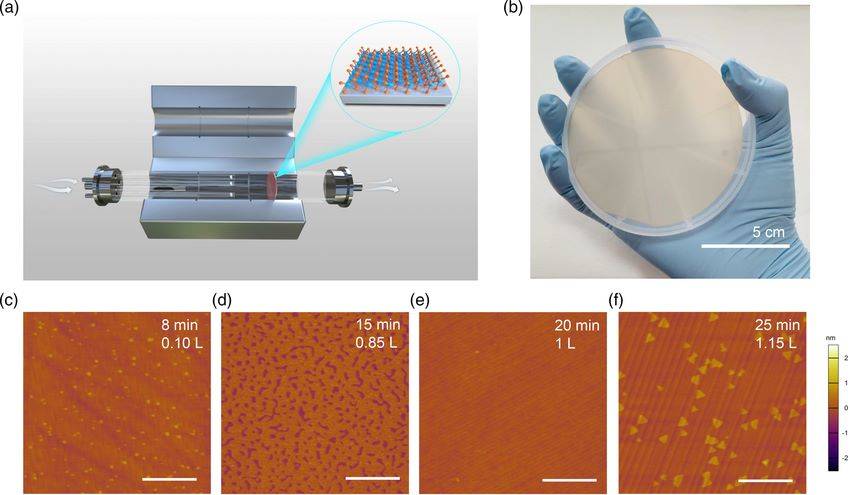

Dépôt de couches atomiques (ALD)

Le dépôt par couches atomiques (ALD) est une forme spécialisée de dépôt chimique en phase vapeur (CVD) qui excelle dans la production de films ultraminces, très uniformes et conformes. Cette technique repose sur des réactions chimiques séquentielles et autolimitées entre les précurseurs en phase gazeuse et la surface du substrat, ce qui permet un contrôle précis de l'épaisseur du film au niveau atomique.

L'une des caractéristiques de l'ALD est sa capacité à obtenir une couverture exceptionnelle, même sur des caractéristiques dont le rapport d'aspect est proche de 2000:1. Cette capacité rend l'ALD particulièrement utile dans les applications nécessitant des géométries de film complexes, comme dans l'industrie des semi-conducteurs. Par exemple, l'utilisation de triméthylaluminium (TMA) et de vapeur d'eau (H2O) peut produire des films d'oxyde d'aluminium (Al2O3) d'une uniformité et d'une densité remarquables.

L'ALD fonctionne par une série d'étapes d'impulsion et de purge, au cours desquelles les précurseurs sont introduits de manière séquentielle dans la chambre de réaction, en veillant à ce qu'il n'y ait pas deux précurseurs présents en même temps. Ce processus méthodique permet la croissance de films d'une épaisseur allant de 0,04 à 0,10 nm par cycle, ce qui permet de déposer des couches plus fines que 10 nm avec une précision prévisible. La répétabilité du processus ALD est un autre avantage clé, permettant la création de films minces cohérents et fiables.

Outre l'oxyde d'aluminium, l'ALD peut également déposer d'autres matériaux tels que l'oxyde de hafnium (HfO2) et l'oxyde de titane (TiO2), ce qui élargit son champ d'application à diverses industries, notamment les systèmes microélectromécaniques (MEMS), la catalyse et les nanotechnologies. Malgré la lenteur de la vitesse de dépôt, le contrôle et l'uniformité inégalés offerts par l'ALD en font un outil indispensable pour la science et l'ingénierie des matériaux avancés.

Applications et comparaisons

Applications PVD dans la production d'écrans

La technologie de dépôt physique en phase vapeur (PVD) joue un rôle crucial dans la production de technologies d'affichage avancées, en particulier dans la fabrication de diodes électroluminescentes organiques à matrice active (AMOLED) et d'autres écrans à haute performance. Dans les AMOLED, le dépôt en phase vapeur est utilisé pour déposer des électrodes métalliques actives, qui sont essentielles au bon fonctionnement de l'écran. Ces électrodes facilitent l'injection de porteurs de charge dans les couches organiques, ce qui permet l'émission de lumière.

En outre, le PVD est utilisé pour le dépôt de petites molécules qui forment les couches organiques dans les AMOLEDs. Ces molécules sont déposées avec soin pour garantir une émission de lumière uniforme et des taux de contraste élevés. En outre, le dépôt en phase vapeur est essentiel à la création des électrodes des pixels, où il est utilisé pour déposer des métaux et de l'oxyde d'indium et d'étain (ITO), un matériau conducteur transparent qui est essentiel à la fonctionnalité de l'écran.

L'application du dépôt en phase vapeur dans la production d'écrans va au-delà des AMOLED. Elle est également utilisée dans la fabrication d'autres technologies d'affichage, telles que les écrans à cristaux liquides (LCD) et les écrans à points quantiques (QD), où elle assure le dépôt de films minces de haute qualité qui améliorent les performances globales et la durabilité des écrans. Ces couches minces sont essentielles pour remplir diverses fonctions mécaniques, optiques et électroniques, telles que l'amélioration de la réflectivité et de la durabilité et la garantie d'un transport efficace des charges.

Malgré ses nombreux avantages, le dépôt en phase vapeur (PVD) présente certaines limites. Par exemple, cette technologie a souvent du mal à revêtir l'arrière et les côtés des outils en raison de la faible pression de l'air dans le réacteur PVD. Pour pallier ce problème, le réacteur doit être chargé à une densité réduite pour éviter les effets d'ombre, ce qui complique les processus de chargement et de fixation. En outre, les coûts associés au dépôt en phase vapeur peuvent être élevés, en particulier lorsqu'il s'agit de structures d'affichage complexes.

Dans l'ensemble, le dépôt en phase vapeur reste une technologie essentielle dans l'industrie de l'affichage, car il contribue à l'amélioration des écrans de haute performance grâce à des processus de dépôt de couches minces précis et efficaces.

Applications du dépôt en phase vapeur dans la production d'écrans

Le dépôt chimique en phase vapeur (CVD), et sa variante avancée, le dépôt chimique en phase vapeur assisté par plasma (PECVD), jouent un rôle essentiel dans la production de technologies d'affichage. Le PECVD est particulièrement apprécié pour sa capacité à déposer des couches de silicium telles que le silicium amorphe (a-Si), le dioxyde de silicium (SiO2) et le nitrure de silicium (SiNx) à des températures relativement basses par rapport aux méthodes traditionnelles de dépôt en phase vapeur par procédé chimique.

Dans le contexte de la fabrication des écrans, ces couches à base de silicium sont cruciales pour plusieurs composants clés :

- Silicium amorphe (a-Si) : Largement utilisé dans les transistors à couche mince (TFT) pour les écrans à matrice active, le silicium amorphe fournit la conductivité électrique et la stabilité nécessaires.

- Dioxyde de silicium (SiO2) : Souvent utilisé comme couche diélectrique, le SiO2 offre d'excellentes propriétés d'isolation, protégeant les couches sous-jacentes des courts-circuits électriques.

- Nitrure de silicium (SiNx) : Ce matériau est souvent utilisé comme couche barrière, améliorant la durabilité et les performances de l'écran en empêchant la pénétration de l'humidité et des gaz.

La polyvalence de la PECVD dans la création de ces couches est complétée par son efficacité dans la fabrication des semi-conducteurs. Par exemple, dans la production de cellules solaires, la PECVD est utilisée pour faire croître des couches de silicium sur des substrats de silicium monocristallin, formant des couches d'une épaisseur typique de 15 à 50 microns. Cette application souligne non seulement l'évolutivité de la PECVD, mais aussi son adaptabilité à différentes industries.

En résumé, la capacité de la PECVD à produire des couches de silicium de haute qualité à des températures plus basses en fait un outil indispensable dans la production moderne d'écrans, garantissant la performance, la durabilité et l'efficacité de divers composants d'écrans.

Avantages et inconvénients de l'ALD

Le dépôt par couche atomique (ALD) est réputé pour l'uniformité et la densité inégalées de ses films, qui sont essentielles pour obtenir des propriétés de couches minces précises et cohérentes. Cependant, la méthode n'est pas sans limites, en particulier dans la production industrielle où la faible vitesse de dépôt peut constituer un goulot d'étranglement important.

Avantages de la méthode

- Uniformité: L'ALD permet de créer des films d'une uniformité exceptionnelle sur des substrats de grande taille, une caractéristique particulièrement importante dans des applications telles que la fabrication de semi-conducteurs et la production d'écrans.

- Densité de film élevée: La nature autolimitée des réactions ALD garantit une densité de film élevée, ce qui permet d'obtenir des revêtements robustes et durables, résistants aux défauts et aux trous d'épingle.

Inconvénients

- Faible taux de dépôt: L'un des inconvénients les plus notables de l'ALD est sa vitesse de dépôt relativement lente. Cette limitation peut allonger considérablement les temps de production, ce qui la rend moins efficace pour les applications industrielles à grande échelle que d'autres méthodes de dépôt en phase vapeur.

- Complexité du processus: Le contrôle précis requis pour les procédés ALD ajoute de la complexité à l'équipement et aux procédures opérationnelles, ce qui peut augmenter les coûts et nécessiter des opérateurs hautement qualifiés.

Ces avantages et inconvénients mettent en évidence les compromis nécessaires pour choisir la méthode ALD pour des applications spécifiques, et soulignent la nécessité d'une réflexion approfondie basée sur les exigences du processus de fabrication.