Vue d'ensemble des cibles de pulvérisation dans la fabrication des circuits intégrés

Exigences techniques pour les cibles de pulvérisation

Les cibles de pulvérisation utilisées dans le processus de fabrication des circuits intégrés doivent répondre à des exigences techniques strictes pour garantir des performances et une fiabilité optimales.Ces cibles doivent présenter une grande pureté métallique avec un contrôle rigoureux de la teneur en impuretés et des niveaux de défauts.La pureté de ces cibles est généralement comprise entre 99,9 % et 99,9999 % (3N à 6N), ce qui garantit que les films obtenus sont exempts de contaminants susceptibles de dégrader les performances des dispositifs.

En plus de la pureté, l'uniformité du grain et la direction du grain sont essentiels.L'uniformité de la taille et de l'orientation des grains sur la surface cible garantit un dépôt de film homogène, ce qui est essentiel pour la fabrication précise de circuits intégrés.Toute variation dans la structure des grains peut conduire à des propriétés de film non uniformes, ce qui peut entraîner des défauts dans le produit final.

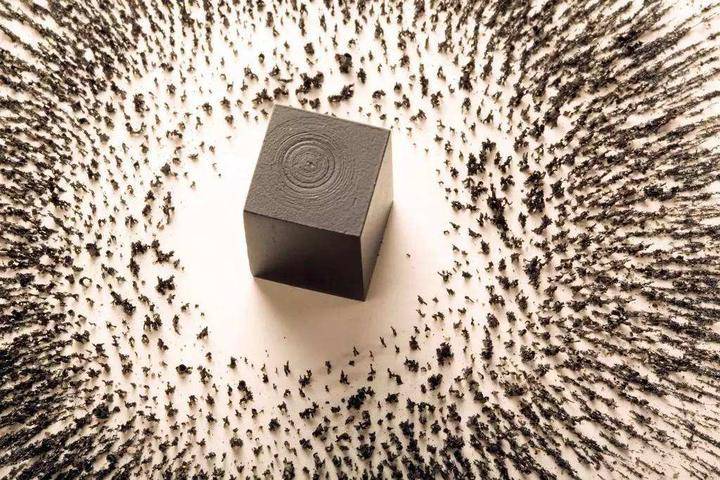

La précision du traitement est une autre exigence clé.Les cibles doivent être fabriquées avec une grande précision pour répondre aux exigences dimensionnelles et structurelles des équipements de pulvérisation avancés.Il s'agit notamment de maintenir des tolérances serrées sur des paramètres tels que la rugosité de la surface, la densité et l'uniformité de la composition.Par exemple, les cibles utilisées dans la pulvérisation magnétron nécessitent des grains ultrafins et une densité très élevée pour obtenir un revêtement efficace et uniforme.

En outre, la composition des matériaux et l'uniformité des tissus doit être méticuleusement contrôlée.Cela permet de garantir que les films déposés présentent les propriétés mécaniques, électriques et magnétiques souhaitées.Par exemple, la teneur et la taille des oxydes doivent être gérées avec précision pour éviter tout effet négatif sur l'adhérence et l'intégrité des films.

Enfin, la perméabilité magnétique de certaines cibles, en particulier celles utilisées dans les techniques de pulvérisation avancées telles que la pulvérisation magnétron à impulsion de haute puissance (HIPIMS), joue un rôle crucial dans l'efficacité et la qualité du processus de revêtement.Les cibles à haute perméabilité magnétique facilitent le confinement des électrons et l'accélération des ions, ce qui permet d'obtenir des films plus denses et plus adhérents.

En résumé, les exigences techniques relatives aux cibles de pulvérisation dans la fabrication de circuits intégrés sont multiples et englobent la pureté, l'uniformité du grain, la précision du traitement, le contrôle de la composition et les propriétés magnétiques.Ces exigences rigoureuses garantissent que les cibles peuvent fournir des films de haute qualité, essentiels à la fabrication fiable et performante des circuits intégrés.

Cibles de pulvérisation de haute pureté

Les cibles de pulvérisation de haute pureté, dont la pureté varie de 99,9 % à 99,9999 % (3N à 6N), sont des composants essentiels du processus de dépôt physique en phase vapeur (PVD) utilisé dans la fabrication de composants électroniques.Ces cibles sont généralement fabriquées à partir de métaux ou de non-métaux et sont essentielles pour garantir la qualité et la performance des produits finaux.

KINTEK, l'un des principaux fabricants, est spécialisé dans la production de cibles de pulvérisation de haute densité et de très haute pureté en utilisant des technologies de pointe telles que la fusion/coulée sous vide et le pressage isostatique à chaud (HIP).Ces cibles sont disponibles dans diverses configurations, y compris des formes monoblocs ou liées, avec des dimensions allant jusqu'à 820 mm.Elles sont méticuleusement conçues avec des caractéristiques telles que l'emplacement des trous, le filetage, le biseautage, les rainures et le support pour assurer la compatibilité avec les pistolets standard et les équipements de traitement les plus récents pour les techniques de pulvérisation DC, FM, RF et HIPIMS/HPPMS.

En plus des tailles standard, KINTEK propose également des cibles de taille recherche et des options personnalisées pour répondre à des besoins spécifiques.Toutes les cibles et tous les matériaux d'évaporation sont soumis à une analyse rigoureuse utilisant des techniques de pointe telles que la fluorescence X (XRF), la spectrométrie de masse à décharge luminescente (GDMS) et le plasma inductif (ICP) afin de garantir leur pureté et leur qualité.

En outre, KINTEK fournit des matériaux d'évaporation en vrac sous diverses formes, notamment des pastilles, des tiges, des morceaux, des granulés, des boulettes, des lingots, des grenailles et des cônes de dépôt, pour répondre à un large éventail d'applications dans l'industrie des semi-conducteurs.

Applications spécifiques des cibles de pulvérisation

Cibles en aluminium (Al) et ses alliages

Les cibles d'aluminium (Al) de haute pureté et ses alliages jouent un rôle crucial dans le processus d'interconnexion métallique des circuits intégrés, en particulier dans le nœud technologique de 0,13 µm.Ces cibles sont essentielles pour obtenir les fines largeurs de ligne et la conductivité élevée requises dans les dispositifs semi-conducteurs modernes.La pureté de ces cibles d'aluminium est généralement comprise entre 99,9 % et 99,9999 % (3N à 6N), ce qui garantit un minimum d'impuretés susceptibles d'affecter les performances et la fiabilité des interconnexions.

Dans le contexte de la fabrication de circuits intégrés, l'aluminium et ses alliages sont principalement utilisés pour créer des couches métalliques qui relient les différents composants de la puce.Le nœud technologique de 0,13 µm représente une étape critique où l'industrie est passée à des conceptions plus avancées et miniaturisées, nécessitant des matériaux aux propriétés électriques et mécaniques supérieures.L'utilisation de cibles d'aluminium de haute pureté dans ce processus garantit que les films métalliques obtenus présentent une excellente uniformité et de faibles taux de défauts, ce qui est essentiel pour maintenir l'intégrité du signal et réduire la résistance.

L'alliage de l'aluminium avec des éléments tels que le cuivre (Cu) et le silicium (Si) améliore encore ses performances dans des applications spécifiques.Par exemple, les alliages aluminium-cuivre sont connus pour leur meilleure résistance à l'électromigration, ce qui est crucial dans les environnements à forte densité de courant.En outre, l'inclusion de silicium dans les alliages d'aluminium permet de réduire la formation de monticules et de moustaches, qui peuvent provoquer des courts-circuits dans les interconnexions.

En outre, le contrôle précis de la taille et de l'orientation des grains dans ces cibles d'aluminium de haute pureté est essentiel pour obtenir les propriétés mécaniques et électriques souhaitées.Ce contrôle est réalisé grâce à des techniques de fabrication avancées qui garantissent que les cibles répondent aux exigences rigoureuses de l'industrie des semi-conducteurs.L'uniformité de ces propriétés sur toute la surface de la cible est essentielle pour l'homogénéité du film déposé, ce qui a un impact direct sur le rendement et les performances du circuit intégré final.

En résumé, l'aluminium de haute pureté et ses cibles d'alliage sont indispensables dans le nœud technologique de 0,13 µm et au-delà, permettant la fabrication d'interconnexions métalliques fiables et de haute performance dans les circuits intégrés.Leur pureté supérieure, associée à des compositions d'alliage optimisées et à des processus de fabrication précis, garantit que ces cibles répondent aux normes exigeantes de l'industrie des semi-conducteurs.

Cibles en titane (Ti)

Les cibles de titane (Ti) de haute pureté jouent un rôle crucial dans le processus de dépôt physique en phase vapeur (PVD), en particulier dans la fabrication de films métalliques de titane de haute pureté.Ces cibles sont principalement utilisées dans les nœuds technologiques de 0,13 µm et plus, où les exigences de pureté strictes sont essentielles pour maintenir l'intégrité et la performance des circuits intégrés.

La fonction première de ces cibles de titane est de faciliter le dépôt de films de titane uniformes et de haute qualité, qui font partie intégrante de la fonctionnalité et de la fiabilité des dispositifs semi-conducteurs.La grande pureté de ces cibles, généralement comprise entre 99,9 % et 99,9999 % (3N à 6N), garantit que les films obtenus sont exempts d'impuretés susceptibles de compromettre les performances du dispositif.

Outre leur utilisation dans le nœud technologique de 0,13 µm, les cibles de titane sont également employées dans des nœuds plus avancés, où leur capacité à produire des films cohérents et exempts de défauts est primordiale.Cela souligne la polyvalence et la robustesse des cibles en titane pour répondre aux exigences en constante évolution de la fabrication des semi-conducteurs.

En outre, la grande précision du traitement et l'uniformité de la direction des grains dans ces cibles contribuent à l'efficacité globale du processus PVD.Cela garantit que les films de titane adhèrent bien au substrat et présentent les propriétés mécaniques et électriques souhaitées, améliorant ainsi les performances globales des circuits intégrés.

Cuivre (Cu) et ses cibles d'alliage

Le cuivre s'est imposé comme le matériau d'interconnexion métallique préféré, remplaçant progressivement l'aluminium à partir du nœud technologique de 0,13 µm.Cette transition est motivée par le besoin de cibles métalliques en cuivre de haute pureté, qui sont essentielles pour maintenir l'intégrité et la performance des circuits intégrés.Le passage aux interconnexions en cuivre est principalement dû à la conductivité électrique supérieure et à la résistance inférieure du cuivre par rapport à l'aluminium, ce qui est crucial pour réduire les retards des signaux et la consommation d'énergie dans les dispositifs semi-conducteurs avancés.

Les cibles de cuivre de haute pureté, généralement de 99,9 % à 99,9999 % (3N à 6N), sont méticuleusement fabriquées pour répondre aux exigences rigoureuses de l'industrie des semi-conducteurs.Ces cibles doivent présenter une grande uniformité dans la structure et l'orientation des grains, afin de garantir un dépôt cohérent des couches de cuivre au cours du processus de dépôt physique en phase vapeur (PVD).En outre, le contrôle des impuretés et des défauts est essentiel pour éviter tout effet négatif sur les performances et la fiabilité du dispositif.

L'utilisation d'interconnexions en cuivre s'est généralisée dans différents nœuds technologiques, à partir de 0,13 µm et en dessous, où elle joue un rôle essentiel dans l'amélioration de la vitesse et de l'efficacité des circuits intégrés.Au fur et à mesure que la technologie progresse, la demande de cibles de cuivre de haute pureté augmentera probablement, ce qui renforcera encore la position du cuivre en tant que matériau clé dans le paysage de la fabrication des semi-conducteurs.

Cibles en tantale (Ta)

Les cibles métalliques de tantale de haute pureté jouent un rôle essentiel dans la fabrication des puces de circuits intégrés, notamment en tant que couche barrière pour les interconnexions en cuivre (Cu).Ces cibles sont essentielles pour les nœuds technologiques de 130 µm et moins, où l'intégrité et la fiabilité des interconnexions sont cruciales.La fonction première du tantale dans ce contexte est d'empêcher la diffusion du cuivre dans les couches diélectriques, ce qui permet de maintenir l'intégrité structurelle et les performances électriques de la puce.

Dans l'industrie des semi-conducteurs, la demande de cibles de tantale de haute pureté a explosé en raison de leurs propriétés uniques.Le point de fusion élevé du tantale et son excellente résistance à la corrosion en font un matériau idéal pour cette application.Les exigences de pureté pour ces cibles vont généralement de 99,9 % à 99,9999 % (3N à 6N), ce qui garantit un minimum d'impuretés susceptibles de compromettre les performances des circuits intégrés.

L'utilisation des cibles de tantale ne se limite pas à la fonction de couche barrière.Elles contribuent également aux performances globales et à la longévité des dispositifs.Par exemple, le dépôt uniforme de films de tantale par des procédés de dépôt physique en phase vapeur (PVD) garantit des propriétés électriques constantes sur toute la puce.Cette uniformité est essentielle pour maintenir les normes élevées de la fabrication moderne de semi-conducteurs.

En outre, l'intégration de cibles de tantale dans le processus de fabrication a permis d'améliorer la miniaturisation des puces.À mesure que les nœuds technologiques rétrécissent, le besoin de matériaux capables de gérer efficacement la complexité et la densité croissantes des interconnexions se fait de plus en plus sentir.La capacité du tantale à former une barrière stable et efficace à ces petites échelles en fait un composant indispensable à la production de circuits intégrés avancés.

En résumé, les cibles métalliques de tantale de haute pureté ne sont pas seulement un composant passif dans le processus de fabrication des semi-conducteurs ; elles contribuent activement à la performance, à la fiabilité et à la miniaturisation des puces de circuits intégrés.Leurs propriétés uniques et les exigences strictes en matière de pureté en font un élément essentiel dans la poursuite constante de l'innovation technologique dans l'industrie des semi-conducteurs.

Cibles de cobalt (Co)

Le siliciure de cobalt (CoSi₂) est réputé pour sa résistance exceptionnelle à l'oxydation à haute température, qui lui permet de conserver son intégrité structurelle même dans des conditions extrêmes.Cette propriété est particulièrement cruciale dans la fabrication de circuits intégrés, où les matériaux doivent résister aux rigueurs du traitement à haute température.En outre, le siliciure de cobalt présente une conductivité électrique et thermique remarquable, ce qui en fait un choix idéal pour les applications nécessitant une dissipation efficace de la chaleur et des performances électriques fiables.

Dans le domaine de la fabrication des semi-conducteurs, les cibles de siliciure de cobalt sont utilisées dans toute une gamme de nœuds technologiques, allant du nœud 0,18 µm au nœud 90 nm.Cette polyvalence souligne l'importance du siliciure de cobalt dans l'industrie, où les progrès des nœuds technologiques exigent des matériaux capables de s'adapter à des géométries de plus en plus réduites sans compromettre les performances.La capacité du matériau à s'intégrer de manière transparente dans ces processus avancés souligne sa valeur dans la fabrication moderne de circuits intégrés.

En outre, la compatibilité du siliciure de cobalt avec diverses techniques de dépôt, telles que le dépôt physique en phase vapeur (PVD), renforce encore son utilité.Cette compatibilité garantit qu'il peut être appliqué uniformément sur les substrats, contribuant ainsi à la production de dispositifs semi-conducteurs fiables et de haute qualité.Alors que l'industrie des semi-conducteurs continue de repousser les limites de la miniaturisation, le siliciure de cobalt est un matériau inébranlable, prêt à répondre aux exigences en constante évolution de la fabrication de circuits intégrés.

Cibles en alliage de nickel (Ni)

Les siliciures de nickel sont synthétisés par l'interaction précise d'une cible métallique de nickel de haute pureté avec un substrat de silicium, facilitée par le processus de dépôt physique en phase vapeur (PVD) par pulvérisation cathodique.Cette méthode est essentielle pour la fabrication de circuits intégrés, en particulier pour les nœuds technologiques de 65 nm et moins.La grande pureté de la cible de nickel, généralement comprise entre 99,9 % et 99,9999 % (3N à 6N), garantit la formation d'une couche de siliciure de nickel uniforme et sans défaut, ce qui est crucial pour la performance et la fiabilité des dispositifs semi-conducteurs avancés.

Le processus de pulvérisation PVD consiste à bombarder la cible de nickel avec des particules à haute énergie, ce qui provoque sa désintégration en une vapeur qui se condense ensuite sur le substrat de silicium, formant un film mince.Cette technique permet non seulement de contrôler avec précision l'épaisseur du film, mais aussi de s'assurer que la couche de siliciure de nickel qui en résulte présente d'excellentes propriétés électriques et thermiques.Ces attributs sont essentiels au bon fonctionnement des circuits intégrés, en particulier dans les environnements à haute vitesse et à haute température.

Dans le contexte de la fabrication des semi-conducteurs, l'utilisation de cibles de siliciure de nickel est particulièrement importante dans le processus d'interconnexion des métaux en aval.Ici, la couche de siliciure de nickel agit comme une barrière et une couche de diffusion, empêchant le mélange de différentes couches métalliques et améliorant la stabilité globale de la structure d'interconnexion.Ceci est particulièrement important pour les nœuds technologiques de 65 nm et moins, où la miniaturisation des composants exige des matériaux présentant des caractéristiques de performance supérieures.

La fabrication de siliciures de nickel par pulvérisation PVD est un processus complexe mais hautement contrôlé, qui exige une attention méticuleuse à la pureté et à l'uniformité de la cible de nickel.Les couches de siliciure de nickel qui en résultent font partie intégrante de la fonctionnalité des dispositifs semi-conducteurs avancés, contribuant à leur efficacité, leur fiabilité et leur longévité.

Cibles en tungstène (W) et alliages

Le tungstène (W) de haute pureté est la pierre angulaire de la fabrication des dispositifs logiques et des puces de mémoire, où ses propriétés exceptionnelles sont exploitées pour obtenir des fonctionnalités critiques.La pureté du tungstène utilisé dans ces applications est généralement supérieure à 5N (99,999 %), ce qui garantit des niveaux d'impureté minimaux susceptibles de compromettre l'intégrité des circuits intégrés.

Dans le contexte de la fabrication de circuits intégrés, le tungstène est principalement utilisé dans le processus des trous de contact.Ce procédé est essentiel pour établir des connexions électriques entre les différentes couches de la puce, ce qui permet un flux continu de signaux électriques.La grande pureté des cibles de tungstène est essentielle pour éviter tout court-circuit ou fuite électrique potentiel, qui pourrait résulter de la présence d'impuretés.

En outre, les exigences strictes en matière de pureté des cibles de tungstène ne visent pas seulement à éviter les défauts ; elles sont également cruciales pour maintenir l'uniformité et la fiabilité des films de tungstène déposés.L'uniformité de ces films est essentielle pour garantir des performances électriques constantes sur l'ensemble de la puce, ce qui est vital pour la fonctionnalité globale et le rendement des circuits intégrés.

En résumé, les cibles de tungstène de haute pureté jouent un rôle crucial dans le processus des trous de contact, garantissant la fiabilité et la performance des dispositifs logiques et des puces à mémoire.Les normes de pureté rigoureuses, généralement supérieures à 5N, sont essentielles pour répondre aux exigences de la fabrication moderne de circuits intégrés.

Métaux rares et précieux et cibles d'alliages spéciaux

Les cibles de métaux rares et précieux, notamment le platine (Pt), le ruthénium (Ru) et l'iridium (Ir), ainsi que les cibles d'alliages spéciaux, jouent un rôle essentiel dans la fabrication de puces de circuits intégrés logiques.Ces matériaux sont indispensables à la formation de films métalliques de haute performance, qui sont essentiels pour les processus complexes impliqués dans la fabrication des semi-conducteurs.

La demande de revêtements haute densité et haute performance nécessite l'utilisation de ces métaux rares et précieux, car ils offrent des propriétés supérieures telles qu'une excellente conductivité, des points de fusion élevés et une résistance à la corrosion.La production de ces cibles présente toutefois plusieurs difficultés, notamment en ce qui concerne le maintien de la pureté et de l'uniformité requises pour le dépôt précis de couches minces.

Au-delà de l'extraction et de la purification des matières premières, ces cibles doivent également résister à divers modes de défaillance macroscopiques, ce qui peut avoir un impact significatif sur le contrôle et la répétabilité du processus.La complexité de ces matériaux souligne le rôle essentiel qu'ils jouent dans la fiabilité et l'efficacité des circuits intégrés, ce qui en fait une pierre angulaire de l'avancement de la technologie des semi-conducteurs.