Procédés de préparation des films de nitrure de silicium

Dépôt chimique en phase vapeur à basse pression (LPCVD)

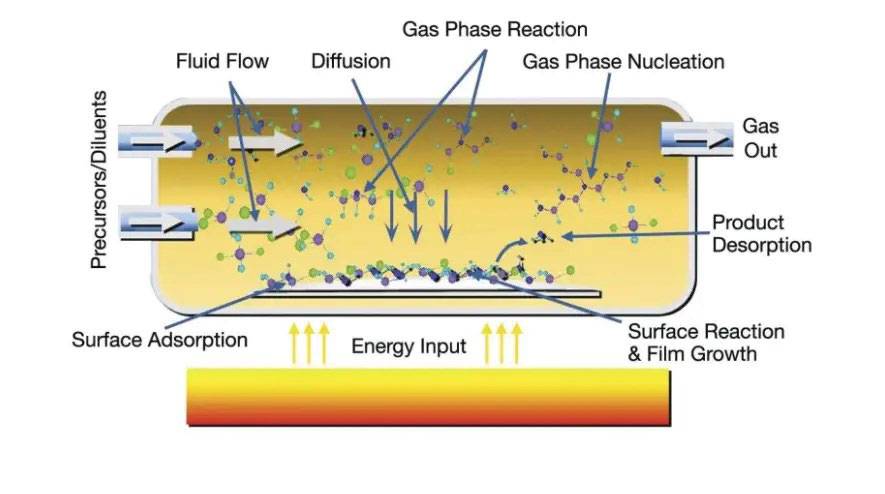

Le dépôt chimique en phase vapeur à basse pression (LPCVD) est une technique de dépôt sophistiquée qui fonctionne sous une pression réduite, généralement de l'ordre de 133 Pa ou moins. Cette méthode tire parti d'un environnement thermique élevé pour améliorer la diffusion des gaz et le libre parcours moyen dans la chambre de réaction, ce qui permet d'obtenir une uniformité de film et une uniformité de résistivité supérieures. La basse pression accélère le taux de transport du gaz, ce qui permet d'éliminer rapidement les impuretés et les sous-produits de la zone de réaction, réduisant ainsi l'autodopage et augmentant l'efficacité de la production.

Avantages :

- Uniformité de l'épaisseur du film : La LPCVD excelle dans la production de films présentant une excellente uniformité d'épaisseur sur des substrats de grande taille, ce qui la rend idéale pour les applications exigeant des propriétés de film constantes.

- Haute répétabilité : Le procédé offre une grande répétabilité, garantissant que chaque cycle de dépôt donne des résultats similaires, ce qui est crucial pour la production de masse dans l'industrie des semi-conducteurs.

- Meilleure couverture des tranchées : L'amélioration de la diffusion des gaz et du libre parcours moyen contribue à une meilleure couverture des tranchées et à de meilleures capacités de remplissage, ce qui est crucial pour les structures complexes des dispositifs.

Inconvénients :

- Température de dépôt plus élevée : La technique LPCVD nécessite des températures de dépôt plus élevées, qui peuvent imposer des contraintes thermiques au substrat et requièrent un équipement plus robuste.

- Exigences en matière d'équipement : La nécessité d'un contrôle précis de la température et de la pression exige un équipement avancé et coûteux, ce qui augmente le coût global du procédé.

- Fenêtre de traitement plus étroite : La fenêtre du procédé LPCVD est relativement étroite, ce qui le rend plus sensible aux variations des paramètres du procédé, ce qui peut compliquer l'optimisation et le contrôle du procédé.

Le procédé LPCVD est largement utilisé dans l'industrie des semi-conducteurs pour le dépôt de couches minces de grande valeur, en particulier pour des applications telles que les résistances, les diélectriques de condensateurs, les MEMS et les revêtements antireflets. Malgré ses difficultés, le LPCVD reste une méthode privilégiée en raison de sa capacité à produire des films de haute qualité, uniformes et présentant un minimum de défauts.

Dépôt chimique en phase vapeur assisté par plasma (PECVD)

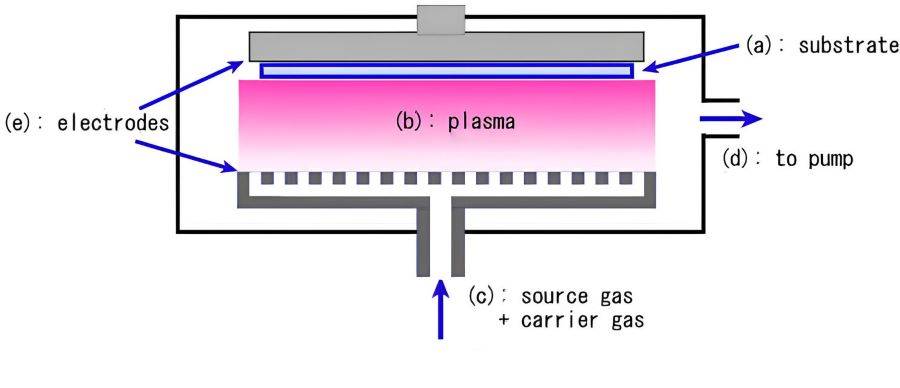

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une méthode polyvalente qui permet de déposer des couches minces à des températures considérablement réduites par rapport au dépôt chimique en phase vapeur à basse pression (LPCVD) traditionnel. Cette technique utilise l'énergie d'un plasma pour activer le processus de dépôt, ce qui permet de créer des films tels que le nitrure de silicium, le silicium amorphe et le silicium microcristallin sur une variété de substrats, notamment le verre optique, le silicium, le quartz et l'acier inoxydable.

Avantages de la PEC

L'un des principaux avantages de la PECVD est sa capacité à fonctionner à des températures plus basses, généralement comprises entre 200 et 400 °C, par opposition à la plage de 425 à 900 °C requise pour la LPCVD. Ce régime de températures plus basses minimise les dommages thermiques causés au substrat, ce qui le rend particulièrement adapté aux matériaux délicats. En outre, la PECVD permet de déposer des films amorphes de grande surface, ce qui est crucial pour les applications nécessitant des revêtements uniformes sur de grandes surfaces.

Inconvénients

Malgré ses avantages, la technique PECVD n'est pas sans poser de problèmes. L'uniformité de l'épaisseur du film obtenue par PECVD est généralement inférieure à celle obtenue par LPCVD, principalement en raison de la sensibilité du procédé aux paramètres du plasma. Cette sensibilité peut conduire à la génération de défauts qui peuvent compromettre l'intégrité et les performances des films déposés. En outre, la variabilité des conditions du plasma nécessite un contrôle et une surveillance méticuleux pour garantir des résultats cohérents.

En résumé, si la PECVD offre une solution convaincante pour le dépôt de films à basse température avec un endommagement minimal du substrat, son application est tempérée par la nécessité d'une gestion précise du plasma et par le risque d'une uniformité réduite du film.

Dépôt de couches atomiques (ALD)

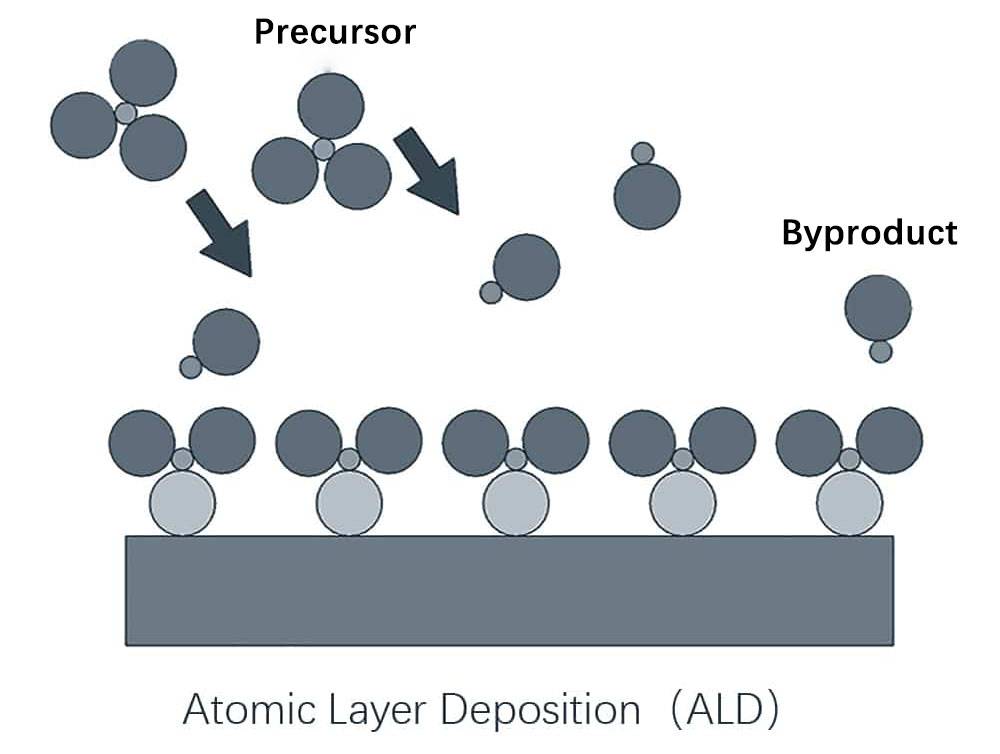

Le dépôt par couche atomique (ALD) est une technique unique de dépôt chimique en phase vapeur (CVD), réputée pour sa capacité à réaliser une croissance de film uniforme et hautement conforme à l'échelle de la couche atomique. Cette précision repose sur les réactions chimiques séquentielles et autolimitées entre les molécules précurseurs en phase gazeuse et les espèces actives de la surface. Un processus ALD typique implique la pulsation séquentielle d'au moins deux précurseurs en phase gazeuse dans un espace de réaction contenant un substrat. Par exemple, la combinaison de triméthylaluminium (TMA) et de vapeur d'eau (H2O) peut produire des films d'oxyde d'aluminium (Al2O3) de haute qualité. Chaque cycle ALD consiste en une série d'étapes d'impulsion et de purge, méticuleusement conçues pour éliminer tout précurseur résiduel ou sous-produit volatil, garantissant ainsi un environnement de réaction propre.

Le contrôle méticuleux inhérent aux procédés ALD permet de déposer des films d'une uniformité et d'une conformité exceptionnelles, même sur des caractéristiques dont le rapport d'aspect avoisine 2000:1. Cette capacité garantit une excellente couverture des étapes, ce qui rend le procédé ALD particulièrement avantageux pour les applications nécessitant des couches ultra-minces, dont l'épaisseur est souvent inférieure à 10 nm. La répétabilité du processus ALD permet une croissance prévisible de ces couches minces, une caractéristique qui a considérablement favorisé son adoption dans l'industrie des semi-conducteurs pour le développement de couches diélectriques de grille à haute température.

Malgré ses nombreux avantages, le procédé ALD n'est pas sans poser de problèmes. Les principaux inconvénients sont une vitesse de dépôt relativement lente, qui peut être aussi faible que 0,04 nm à 0,10 nm d'épaisseur de film par cycle, et un coût opérationnel plus élevé en raison des exigences strictes en matière de pureté des précurseurs et de la nécessité d'un contrôle précis de la température, généralement autour de 180°C. Ces facteurs, qui limitent le débit et augmentent le coût, sont néanmoins justifiés par la précision et la qualité inégalées des films produits.

En résumé, si la lenteur de la vitesse de dépôt et le coût plus élevé de l'ALD posent des problèmes pratiques, sa précision inégalée dans le contrôle de l'épaisseur du film, sa gestion de l'épaisseur au niveau atomique et l'uniformité supérieure du film en font un outil indispensable pour la fabrication de semi-conducteurs avancés et les applications de nanotechnologie.

Facteurs influençant la précision du contrôle de l'épaisseur

Paramètres du processus

La précision du contrôle de l'épaisseur du film dans les processus de préparation des films de nitrure de silicium est profondément influencée par plusieurs paramètres clés du processus. Ces paramètres, notamment le temps de dépôt, le débit de gaz, la température de dépôt et la pression, jouent tous un rôle essentiel dans la détermination de l'uniformité et de la précision finales du film.

Temps de dépôt : La durée du processus de dépôt affecte directement l'épaisseur totale du film. Des temps de dépôt plus longs donnent généralement des films plus épais, mais il est essentiel de maintenir un contrôle précis du temps pour éviter les incohérences.

Débit de gaz : La vitesse à laquelle les gaz précurseurs sont introduits dans la chambre de dépôt a un impact sur la vitesse de réaction et, par conséquent, sur la vitesse de croissance du film. Un débit de gaz stable et contrôlé est essentiel pour obtenir une épaisseur de film uniforme sur le substrat.

Température de dépôt : La température à laquelle le dépôt a lieu influence de manière significative les réactions chimiques impliquées dans la formation du film. Des températures plus élevées conduisent souvent à des taux de dépôt plus rapides, mais peuvent également introduire des contraintes thermiques et affecter l'intégrité structurelle du film.

La pression : La pression à l'intérieur de la chambre de dépôt régit le libre parcours moyen des molécules de gaz et l'environnement global de la réaction. Des réglages de pression optimaux sont nécessaires pour garantir que le film se développe uniformément, sans défauts ni trous d'épingle.

Ces paramètres sont interdépendants et leurs réglages optimaux varient en fonction de la technique de dépôt spécifique utilisée, qu'il s'agisse du dépôt chimique en phase vapeur à basse pression (LPCVD), du dépôt chimique en phase vapeur assisté par plasma (PECVD) ou du dépôt par couche atomique (ALD). Chaque technique possède sa propre fenêtre de traitement, et il est essentiel d'ajuster ces paramètres dans cette fenêtre pour obtenir la précision souhaitée en matière de contrôle de l'épaisseur du film.

Performance de l'équipement

La précision du contrôle du débit de gaz, de la température et de la pression est primordiale pour obtenir une épaisseur de film uniforme dans la préparation du film de nitrure de silicium. Ces paramètres influencent directement l'uniformité et la qualité du film déposé, ce qui est essentiel dans la fabrication des semi-conducteurs.

| Paramètre de contrôle | Importance | Défis |

|---|---|---|

| Contrôle du débit de gaz | Assure l'acheminement précis des gaz réactifs, ce qui est essentiel pour des réactions chimiques uniformes et une croissance régulière du film. | Des vannes et des débitmètres de haute précision sont nécessaires pour maintenir des débits exacts. |

| Contrôle de la température | Maintient la température optimale de dépôt, cruciale pour les réactions chimiques qui forment le film. Une grande précision permet d'éviter les fluctuations de température qui pourraient entraîner une épaisseur de film non uniforme. | Nécessite des systèmes de chauffage et de refroidissement sophistiqués avec contrôle par rétroaction. |

| Contrôle de la pression | Gère l'environnement réactionnel, influençant la vitesse et l'uniformité du dépôt du film. Un contrôle précis de la pression garantit des conditions de traitement cohérentes. | Implique des systèmes de vide et des régulateurs de pression complexes. |

Chacun de ces paramètres de contrôle doit être méticuleusement calibré et surveillé pour garantir la plus grande précision possible. Tout écart peut entraîner des variations de l'épaisseur du film, ce qui peut compromettre les performances et la fiabilité du dispositif semi-conducteur. Par conséquent, l'équipement utilisé dans ces processus doit être de la plus haute qualité et précision pour répondre aux exigences rigoureuses du contrôle de l'épaisseur du film.

Caractéristiques du matériau du film

Le taux de croissance et la contrainte interne d'un matériau de film sont des facteurs critiques qui influencent la difficulté et l'uniformité du contrôle de l'épaisseur du film. Ces caractéristiques ne sont pas isolées ; elles sont profondément liées aux exigences de l'application, qui peuvent couvrir des catégories telles que la photonique, l'optique, l'électronique, la mécanique ou la chimie. Dans de nombreux cas, les films doivent répondre à des critères stricts dans plusieurs catégories à la fois.

Par exemple, la température du processus, qui affecte considérablement les caractéristiques du film, peut être un facteur limitant imposé par l'application. Les températures élevées peuvent améliorer le taux de croissance, mais elles peuvent aussi introduire des contraintes, ce qui peut entraîner une épaisseur non uniforme et des défauts structurels. Inversement, des températures plus basses peuvent réduire les contraintes mais aussi ralentir la vitesse de croissance, ce qui complique les efforts pour obtenir l'épaisseur de film souhaitée dans un délai raisonnable.

| Paramètre | Impact sur le contrôle de l'épaisseur |

|---|---|

| Taux de croissance | Des taux de croissance plus élevés peuvent conduire à un dépôt plus rapide mais peuvent compromettre l'uniformité et l'intégrité structurelle. |

| Contrainte interne | Une contrainte élevée peut provoquer des déformations ou des fissures, affectant l'uniformité de l'épaisseur et la qualité globale du film. |

| Température du procédé | Le contrôle de la température est crucial ; des températures plus élevées peuvent favoriser la croissance mais peuvent introduire des contraintes, tandis que des températures plus basses peuvent réduire les contraintes mais ralentir la croissance. |

L'équilibre entre ces facteurs nécessite une compréhension nuancée des propriétés du matériau et des exigences spécifiques de l'application. Cet équilibre est essentiel pour obtenir l'épaisseur de film précise et uniforme nécessaire à une performance optimale dans la fabrication des semi-conducteurs.

Comparaison de la précision du contrôle de l'épaisseur entre les différents procédés

Dépôt de couches atomiques (ALD)

Le dépôt par couche atomique (ALD) se distingue comme une technique de premier plan pour obtenir une précision inégalée dans le contrôle de l'épaisseur du film. Cette précision est due à sa méthode de croissance autolimitée, qui permet de déposer des films avec un contrôle de l'épaisseur au niveau atomique. Le processus fonctionne par le biais de réactions chimiques séquentielles et autolimitées entre les molécules précurseurs en phase gazeuse et les espèces de surface actives, ce qui garantit un contrôle précis de chaque couche.

Un exemple illustratif d'un processus ALD implique l'utilisation de triméthylaluminium (TMA) et de vapeur d'eau (H₂O) pour produire de l'oxyde d'aluminium (Al₂O₃). Chaque cycle du processus ALD consiste en une série d'étapes d'impulsion et de purge, méticuleusement conçues pour éliminer tout précurseur résiduel ou sous-produit volatil de l'espace de réaction. Cette approche méticuleuse permet d'obtenir des taux de croissance de films aussi faibles que 0,04 nm à 0,10 nm par cycle, ce qui nécessite un environnement contrôlé avec des températures avoisinant les 180°C.

Les films produits par ALD sont réputés pour leur conformité exceptionnelle, approchant des rapports d'aspect de 2000:1, ce qui se traduit par une excellente couverture de pas sur des caractéristiques complexes. Cette conformité élevée est un avantage critique dans les applications nécessitant un dépôt de film uniforme, comme dans l'industrie des semi-conducteurs où l'ALD a rapidement progressé pour développer des couches minces de diélectrique de grille à haute teneur en K.

En résumé, la capacité unique de l'ALD à déposer des films ultraminces et très conformes d'une manière précisément contrôlée la rend indispensable pour les applications exigeant les normes les plus élevées en matière de contrôle de l'épaisseur des films.

Dépôt chimique en phase vapeur à basse pression (LPCVD)

Le LPCVD offre un contrôle exceptionnel de l'épaisseur et de l'uniformité du film en fonctionnant à des pressions réduites, généralement de l'ordre de 133 Pa ou moins. Cet environnement à basse pression améliore considérablement le coefficient de diffusion des gaz et le libre parcours moyen à l'intérieur de la chambre de réaction, ce qui permet d'obtenir une uniformité de film et de résistivité supérieure, ainsi qu'une capacité de remplissage de la couverture des tranchées. Le taux de transport de gaz plus rapide dans cet environnement permet aux impuretés et aux sous-produits de la réaction d'être rapidement éliminés de la zone de réaction, tandis que le gaz de réaction atteint efficacement la surface du substrat pour le dépôt. Ce processus dynamique permet non seulement de supprimer l'autodopage, mais aussi d'améliorer l'efficacité de la production.

En outre, la conception de la LPCVD élimine le besoin de gaz vecteurs, ce qui minimise les sources de contamination par les particules. Cela fait de la LPCVD une méthode privilégiée dans l'industrie des semi-conducteurs à haute valeur ajoutée pour le dépôt de couches minces. Le procédé fonctionne à une pression comprise entre 0,1 et 10 Torr et à des températures allant de 200 à 800°C, en utilisant un système spécialisé de livraison de précurseurs pour assurer un contrôle précis du processus de dépôt. Après la réaction, les sous-produits sont évacués efficacement à l'aide de pompes à vide, ce qui garantit un environnement de dépôt propre.

La polyvalence du procédé LPCVD est encore soulignée par son application dans la production de résistances, de diélectriques de condensateurs, de MEMS et de revêtements antireflets, ce qui démontre sa grande utilité dans divers processus de fabrication de semi-conducteurs.

Dépôt chimique en phase vapeur assisté par plasma (PECVD)

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technique polyvalente de dépôt de couches minces, particulièrement adaptée aux matériaux tels que le nitrure de silicium, le silicium amorphe et le silicium microcristallin. Contrairement aux méthodes conventionnelles de dépôt chimique en phase vapeur (CVD) qui dépendent uniquement de la température du substrat pour les réactions de surface, le PECVD utilise le plasma pour améliorer le processus de dépôt. Cette approche assistée par plasma permet non seulement d'accélérer la vitesse de dépôt, mais aussi d'abaisser les températures de traitement, généralement comprises entre 200 et 400 °C, par rapport aux températures plus élevées requises pour le dépôt chimique en phase vapeur à basse pression (LPCVD), qui peut atteindre jusqu'à 900 °C.

Cependant, si la PECVD offre des avantages significatifs tels que le traitement à basse température et la capacité de déposer des films sur une variété de substrats, y compris le verre optique, le silicium, le quartz et l'acier inoxydable, elle n'est pas sans poser de problèmes. L'une des principales limites de la PECVD est le contrôle relativement faible de l'uniformité de l'épaisseur du film. Cette lacune est principalement attribuée à la sensibilité du processus aux paramètres du plasma. Les électrons énergétiques du plasma, qui pilotent le processus de dépôt, peuvent introduire une variabilité difficile à gérer, ce qui entraîne des incohérences dans l'épaisseur du film.

L'obtention d'une épaisseur de film uniforme en PECVD est particulièrement difficile en raison de la nature dynamique du plasma. L'environnement à haute énergie du plasma peut entraîner des fluctuations de la vitesse de dépôt, ce qui rend difficile le maintien d'une épaisseur de couche uniforme sur le substrat. En outre, la complexité des interactions entre le plasma et les gaz précurseurs complique encore le processus, entraînant souvent la formation de défauts ou de non-uniformités dans le film déposé.

En résumé, si la PECVD constitue une méthode rentable et efficace pour déposer des couches minces à des températures plus basses, sa dépendance à l'égard de la dynamique du plasma pose des problèmes importants pour obtenir un contrôle précis et uniforme de l'épaisseur de la couche. Cette sensibilité aux paramètres du plasma nécessite une optimisation minutieuse du processus afin d'atténuer ces problèmes et d'améliorer la qualité globale des films déposés.

Choisir le bon procédé de préparation

Exigences de précision

Lorsqu'il s'agit d'obtenirune très grande précision dans le contrôle de l'épaisseur du film dans la fabrication des semi-conducteurs,dépôt par couche atomique (ALD) s'impose comme la méthode préférée. Le mécanisme unique de croissance autolimitée de l'ALD lui permet d'atteindre une précision au niveau atomique, ce qui en fait l'étalon-or pour les applications où la moindre variation de l'épaisseur du film peut avoir un impact significatif sur les performances de l'appareil.

Précision au niveau atomique

La nature autolimitée de l'ALD garantit que chaque couche du film est déposée avec une précision exacte. Cette méthode permet de contrôler l'épaisseur du film jusqu'à l'échelle atomique, ce qui est crucial pour des applications telles que les dispositifs logiques et mémoriels avancés où la précision à l'échelle du nanomètre est essentielle. La capacité de déposer des films ultraminces avec une épaisseur constante sur de grandes tranches est un avantage clé qui différencie l'ALD des autres techniques de dépôt.

Comparaison avec d'autres méthodes

Tandis quele dépôt chimique en phase vapeur à basse pression (LPCVD) etdépôt chimique en phase vapeur assisté par plasma (PECVD) offrent leurs propres avantages en termes de vitesse de dépôt et de coût, elles ne permettent pas d'atteindre le même niveau de contrôle de l'épaisseur que l'ALD. Le LPCVD offre une grande précision et une bonne uniformité, mais il nécessite des températures plus élevées et sa fenêtre de traitement est plus étroite. La PECVD, quant à elle, fonctionne à des températures plus basses mais est plus sensible aux paramètres du plasma, ce qui entraîne des défauts potentiels et une épaisseur de film moins uniforme.

| Méthode de dépôt | Contrôle de l'épaisseur Précision | Uniformité | Vitesse de dépôt | Coût |

|---|---|---|---|---|

| ALD | Très élevé | Excellente | Lent | Élevé |

| LPCVD | Élevée | Bonne | Modéré | Modéré |

| PECVD | Modéré | Moyen | Rapide | Modéré |

En résumé, pour les applications exigeant la plus grande précision dans le contrôle de l'épaisseur du film, l'ALD reste le meilleur choix malgré son coût plus élevé et sa vitesse de dépôt plus lente. Sa capacité à fournir une précision au niveau atomique la rend indispensable dans la production de dispositifs semi-conducteurs de pointe.

Vitesse de dépôt

Lorsque l'on considère la vitesse de dépôt des films de grande surface, le dépôt chimique en phase vapeur à basse pression (LPCVD) et le dépôt chimique en phase vapeur assisté par plasma (PECVD) apparaissent comme les méthodes préférées. Chacune de ces techniques offre des avantages distincts qui les rendent adaptées à la formation rapide de films sur des substrats étendus.

LPCVD : Vitesse et uniformité

Le LPCVD se distingue par sa capacité à atteindre des taux de dépôt rapides tout en maintenant un niveau élevé d'uniformité de l'épaisseur du film. Ce procédé est particulièrement avantageux pour les applications nécessitant la couverture de grandes surfaces, où des propriétés de film homogènes sont cruciales. La contrepartie, cependant, réside dans les températures de dépôt plus élevées et les exigences élevées en matière d'équipement, qui peuvent limiter la fenêtre du procédé et augmenter les coûts d'exploitation.

PECVD : Efficacité thermique et polyvalence

En revanche, la PECVD offre un avantage significatif en termes de températures de dépôt plus basses, ce qui en fait un choix idéal pour les substrats sensibles aux dommages thermiques. Cette méthode permet de déposer des films amorphes à basse température, ce qui est particulièrement bénéfique pour le maintien de l'intégrité du substrat. Bien que l'uniformité de l'épaisseur du film soit inférieure à celle de la LPCVD, la capacité de la PECVD à fonctionner à des températures réduites et sa flexibilité à traiter de grandes surfaces en font une option convaincante pour les processus de dépôt rapide.

Analyse comparative

| Paramètre | LPCVD | PECVD |

|---|---|---|

| Taux de dépôt | Élevée | Haute |

| température | Plus élevée | Plus faible |

| Uniformité | Excellente | Bonne |

| Coût de l'équipement | Modéré | Modéré |

| Détérioration du support | Minime | Minime |

En résumé, si la LPCVD et la PECVD sont toutes deux aptes à déposer rapidement des films sur de grandes surfaces, le choix entre elles dépend des exigences spécifiques de l'application, y compris la sensibilité à la température, l'uniformité du film et les considérations de coût global.

Coût de l'équipement

Lorsque l'on considère le coût de l'équipement pour la préparation de films de nitrure de silicium, il est essentiel de mettre en balance les implications financières et les résultats souhaités.Le dépôt par couche atomique (ALD) est une méthode de haute précision, capable de contrôler l'épaisseur du film à l'échelle atomique. Toutefois, cette précision a un prix non négligeable. L'équipement ALD est généralement plus cher que ses homologues, ce qui en fait une option moins envisageable pour les opérations à budget serré ou pour celles qui nécessitent une production à grande échelle.

En revanche, le dépôt chimique en phase vapeur à basse pression (ALD) est plus coûteux que ses homologues,le dépôt chimique en phase vapeur à basse pression (LPCVD) etdépôt chimique en phase vapeur assisté par plasma (PECVD) offrent des solutions plus rentables. Les deux méthodes ont leurs propres avantages et inconvénients, mais elles sont généralement plus abordables. Le LPCVD, par exemple, permet d'obtenir une bonne uniformité de l'épaisseur du film et une grande répétabilité, ce qui le rend adapté au dépôt uniforme sur de grandes surfaces. La PECVD, quant à elle, offre l'avantage de températures de dépôt plus basses, ce qui permet de réduire les coûts d'équipement et de minimiser les dommages causés au substrat.

| Méthode de dépôt | Implication en termes de coûts | Principaux avantages |

|---|---|---|

| ALD | Élevée | Précision au niveau atomique, excellente uniformité du film |

| LPCVD | Modérée | Bonne uniformité de l'épaisseur, haute répétabilité |

| PECVD | Modérée | Températures de dépôt plus basses, adaptées au dépôt de films amorphes de grande surface. |

Le choix entre ces méthodes dépend souvent des exigences spécifiques de l'application, notamment la nécessité d'une grande précision, la vitesse de dépôt souhaitée et les contraintes budgétaires globales. Si l'ALD offre une précision inégalée, son coût élevé peut limiter son applicabilité dans certains scénarios. À l'inverse, les procédés LPCVD et PECVD, bien que moins précis, offrent une approche plus équilibrée qui peut s'avérer plus pratique pour de nombreuses applications industrielles.

Propriétés des films

Les différents procédés de préparation des films de nitrure de silicium permettent d'obtenir des films aux propriétés distinctes, chacun étant adapté à des applications spécifiques. Le choix du procédé est crucial, car il influence directement les caractéristiques du film, qui à leur tour affectent ses performances et son aptitude à diverses tâches de fabrication de semi-conducteurs.

| Procédé | Propriétés clés | Adéquation |

|---|---|---|

| LPCVD | Bonne uniformité de l'épaisseur, haute répétabilité, convient au dépôt uniforme sur de grandes surfaces | Applications nécessitant des films uniformes sur de grands substrats |

| PECVD | Température de dépôt plus basse, dépôt à basse température, moins de dommages aux substrats | Applications où l'intégrité du substrat est cruciale et où des températures plus basses sont préférables |

| ALD | Très grande précision dans le contrôle de l'épaisseur du film, contrôle de l'épaisseur au niveau atomique, excellente uniformité du film | Applications de précision nécessitant des épaisseurs de film très contrôlées et uniformes |

Le choix du procédé approprié implique une évaluation minutieuse de ces propriétés afin de s'assurer que le film répond aux normes rigoureuses de l'application envisagée. Par exemple, alors que ledépôt par couche atomique (ALD) offre une précision inégalée, sa vitesse de dépôt lente et son coût élevé peuvent ne pas être justifiés pour des applications moins exigeantes. Inversement,dépôt chimique en phase vapeur à basse pression (LPCVD) etdépôt chimique en phase vapeur assisté par plasma (PECVD) offrent des solutions plus rentables pour la production de films en vrac, même si le contrôle de l'uniformité de l'épaisseur est un peu moins bon.

En résumé, il est essentiel de comprendre les propriétés uniques des films produits par les différents procédés pour prendre des décisions éclairées qui répondent aux exigences spécifiques de la fabrication des semi-conducteurs.

Résumé

Conclusion

Lors de l'évaluation de la méthode la plus appropriée pour la préparation d'un film de nitrure de silicium, il est crucial d'équilibrer la précision du contrôle de l'épaisseur avec les considérations économiques et les taux de dépôt. Le dépôt par couche atomique (ALD) est le summum de la précision, capable d'atteindre une précision au niveau atomique dans le contrôle de l'épaisseur du film. Toutefois, cette précision inégalée a un prix, à la fois en termes de coût de l'équipement et de lenteur des taux de dépôt.

En revanche, le dépôt chimique en phase vapeur à basse pression (LPCVD) et le dépôt chimique en phase vapeur assisté par plasma (PECVD) offrent des solutions plus rentables, ce qui en fait des choix privilégiés pour de nombreuses applications industrielles. Le LPCVD excelle dans l'uniformité et la répétabilité de l'épaisseur du film, bien qu'il nécessite des températures de dépôt plus élevées et des exigences plus strictes en matière d'équipement. La PECVD, bien qu'elle offre des températures de dépôt plus basses et moins de dommages au substrat, est confrontée à des difficultés pour maintenir une épaisseur de film constante en raison de sa sensibilité aux paramètres du plasma.

Le choix du procédé approprié repose sur une évaluation méticuleuse de divers facteurs, notamment les exigences de précision, la vitesse de dépôt, le coût de l'équipement et les propriétés souhaitées du film. Cette évaluation complète garantit que la méthode choisie s'aligne parfaitement sur les besoins et les contraintes spécifiques de l'application en question.