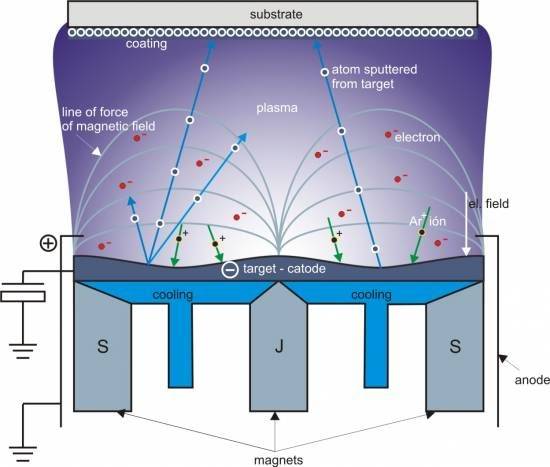

Vue d'ensemble de la pulvérisation magnétron

Rôle du matériau cible

Le matériau cible joue un rôle essentiel dans la qualité du dépôt des couches minces lors de la fabrication des plaquettes.Ce matériau, souvent appelé cible de pulvérisation, est soumis à des particules de haute énergie qui provoquent l'éjection d'atomes de sa surface.Ces atomes migrent ensuite et se condensent sur le substrat de la plaquette, formant un film mince.Les caractéristiques du matériau cible influencent directement les propriétés du film déposé, notamment sa conductivité électrique, sa transparence optique et sa durabilité mécanique.

Par exemple, la pureté du matériau cible est primordiale.Toute impureté dans la cible peut entraîner des défauts dans le film, ce qui affecte ses performances globales.De même, la densité du matériau cible est cruciale pour assurer un taux de pulvérisation uniforme, qui à son tour affecte l'épaisseur et la consistance du film déposé.En outre, la taille du grain du matériau cible peut avoir un impact sur l'uniformité du film et réduire la probabilité de défauts, améliorant ainsi la qualité du produit final.

En résumé, le matériau cible n'est pas simplement un composant passif dans le processus de pulvérisation ; c'est un déterminant actif de la qualité et de la performance des films minces produits dans la fabrication des plaquettes.

Processus de pulvérisation

Le processus de pulvérisation consiste à bombarder un matériau cible avec des ions argon à grande vitesse, ce qui provoque l'éjection d'atomes ou de molécules de la surface.Ces particules éjectées migrent ensuite vers le substrat d'une plaquette où elles fusionnent pour former un film mince.Cette méthode est la pierre angulaire des techniques de dépôt de couches minces, en particulier dans le domaine des procédés de dépôt physique en phase vapeur (PVD).

Lors de la pulvérisation, les ions énergétiques, principalement des ions de gaz noble, frappent le matériau cible.Ce bombardement apporte suffisamment d'énergie pour déloger les atomes de l'état solide de la cible vers la phase gazeuse.Les atomes libérés se déplacent ensuite dans l'environnement sous vide et se déposent sur le substrat, où ils s'assemblent en un film cohérent.

La pulvérisation n'est pas seulement utilisée pour les applications de revêtement, mais constitue également un outil essentiel pour la physique des surfaces.Elle est utilisée pour préparer des surfaces de haute pureté et pour analyser la composition chimique des surfaces.Le procédé utilise l'énergie d'un plasma, un gaz partiellement ionisé, qui agit sur la surface de la cible pour extraire les atomes de matière un par un, assurant ainsi un dépôt précis et contrôlé sur le substrat.

Types de cibles de pulvérisation

Cibles monolithiques

Les cibles monolithiques sont un élément essentiel du processus de pulvérisation, jouant un rôle crucial dans le dépôt de couches minces.Ces cibles sont composées de matériaux uniques, que l'on peut classer en deux grandes catégories : les cibles métalliques uniques et les monomères non métalliques.

Les cibles métalliques sont généralement fabriquées à partir de matériaux tels que l'aluminium (Al), le cuivre (Cu) et l'argent (Ag).Ces métaux sont choisis pour leur excellente conductivité électrique, leur stabilité thermique et leur capacité à former des couches minces de haute qualité.Par exemple, l'aluminium est largement utilisé dans la production de revêtements réfléchissants et d'interconnexions en microélectronique en raison de sa haute réflectivité et de sa faible résistivité.

D'autre part, les monomères non métalliques comprennent des éléments tels que le sélénium (Se), le silicium (Si) et le bore (B).Ces matériaux sont sélectionnés pour leurs propriétés uniques qui sont essentielles pour des applications spécifiques.Le sélénium, par exemple, est souvent utilisé dans la production de couches photoconductrices dans les appareils d'imagerie, tandis que le silicium est crucial dans la fabrication de dispositifs semi-conducteurs.

Le choix des cibles monolithiques n'est pas arbitraire ; il est dicté par les exigences spécifiques du film mince à déposer.Chaque matériau possède son propre ensemble de caractéristiques qui influencent les propriétés finales du film, telles que ses performances électriques, optiques et mécaniques.Il est donc essentiel de comprendre les nuances de chaque matériau cible pour obtenir les résultats souhaités dans la fabrication des plaquettes.

En résumé, les cibles monolithiques offrent une solution polyvalente et efficace pour diverses applications de pulvérisation, grâce à leur composition mono-matériau et aux propriétés personnalisées qu'elles apportent au processus de dépôt.

Cibles composites

Les cibles composites de pulvérisation englobent une gamme variée de matériaux, chacun adapté à des applications spécifiques dans le dépôt de couches minces.Ces cibles comprennent les borures , carbures cémentés , nitrures , séléniures , siliciures , sulfures , arséniures et oxydes .Chaque type de cible composite présente des propriétés uniques qui influencent les caractéristiques du film déposé.

- Borides:Connus pour leur grande dureté et leur stabilité thermique, les cibles en borure sont souvent utilisées dans des applications nécessitant des revêtements résistants à l'usure.

- Carbures cémentés:Composées d'un métal liant (généralement du cobalt) et de particules céramiques dures (comme le carbure de tungstène), ces cibles offrent une excellente résistance à l'abrasion et aux hautes températures.

- Nitrures:Caractérisées par leur extrême dureté et leur inertie chimique, les cibles de nitrure sont fréquemment utilisées dans la production d'outils de coupe et de revêtements décoratifs.

- Séléniures:Offrant des propriétés optiques uniques, les cibles de séléniure sont cruciales pour la fabrication de dispositifs optoélectroniques et de cellules solaires.

- Silicium:Grâce à leur excellente conductivité électrique et à leur stabilité thermique, les cibles de siliciure sont essentielles dans la fabrication des semi-conducteurs pour créer des contacts et des interconnexions.

- Sulfures:Connues pour leur pouvoir lubrifiant et leurs propriétés optiques, les cibles de sulfure sont utilisées dans des applications telles que les revêtements antifriction et l'optique infrarouge.

- Arséniures:Les cibles d'arséniure, qui offrent une grande mobilité des électrons, sont essentielles pour la production de dispositifs électroniques à grande vitesse et de cellules photovoltaïques.

- Oxydes:Reconnues pour leurs propriétés électriques, optiques et magnétiques, les cibles d'oxyde sont largement utilisées dans la fabrication de condensateurs, de résistances et de dispositifs de stockage magnétique.

Chacune de ces cibles composites joue un rôle essentiel dans l'obtention des propriétés souhaitées du film, garantissant ainsi la fonctionnalité et les performances du produit final.

Paramètres clés pour les cibles de pulvérisation

Pureté

La pureté des cibles de pulvérisation est un facteur critique qui influence directement la qualité des couches minces produites.Pour obtenir des propriétés électriques, optiques et mécaniques optimales dans les films déposés, les cibles doivent être exceptionnellement pures.Les impuretés peuvent entraîner des défauts tels que des vides, des inclusions et des non-uniformités, qui peuvent dégrader considérablement les performances du produit final.

Par exemple, les cibles de haute pureté garantissent que les films déposés présentent une conductivité, une transparence et une résistance mécanique supérieures.Ceci est particulièrement important dans des applications telles que la fabrication de semi-conducteurs, où même des quantités infimes d'impuretés peuvent entraîner la défaillance d'un dispositif.Les exigences en matière de pureté sont souvent strictes, de nombreuses industries spécifiant des cibles avec des niveaux d'impureté inférieurs à des parties par million (ppm).

| Source d'impuretés | Impact potentiel |

|---|---|

| Contaminants métalliques | Réduction de la conductivité, augmentation de la résistance |

| Inclusions non métalliques | Distorsions optiques, faiblesse mécanique |

| Couches d'oxyde | Réduction de l'adhérence et de la délamination des films |

L'obtention de niveaux de pureté aussi élevés implique des processus de fabrication rigoureux, notamment des techniques de purification avancées et des mesures strictes de contrôle de la qualité.Ces processus garantissent que le matériau cible est exempt de contaminants susceptibles de compromettre l'intégrité des couches minces.

La densité

Des cibles de densité plus élevée sont essentielles pour maintenir un taux de pulvérisation uniforme et prolonger la durée de vie du matériau de la cible.La densité d'une cible de pulvérisation influe directement sur l'efficacité et la cohérence du processus de pulvérisation, ce qui est essentiel pour le dépôt de couches minces de haute qualité dans la fabrication de plaquettes.

Un matériau cible plus dense garantit que les ions argon à grande vitesse, qui sont responsables de la pulvérisation des atomes ou des molécules de la cible, interagissent plus uniformément avec la surface.Cette interaction uniforme conduit à une vitesse de dépôt plus régulière, ce qui est essentiel pour obtenir les propriétés souhaitées du film, telles que la conductivité électrique, la transparence optique et la résistance mécanique.

En outre, les cibles de densité plus élevée ont tendance à avoir une durée de vie plus longue en raison de leur capacité à résister au bombardement intense d'ions sans dégradation significative.Cette durabilité est particulièrement importante dans les applications industrielles où le remplacement fréquent des cibles peut être coûteux et prendre du temps.

En résumé, la densité d'une cible de pulvérisation est un paramètre critique qui a un impact à la fois sur l'efficacité du processus de pulvérisation et sur la longévité du matériau de la cible, ce qui en fait un élément clé dans la sélection et la conception des cibles de pulvérisation.

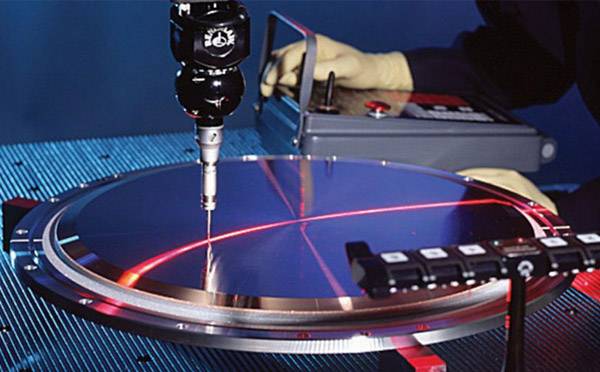

Taille du grain

La réduction de la taille des grains dans les cibles de pulvérisation joue un rôle essentiel dans l'amélioration de la qualité des couches minces déposées.Ce paramètre influence directement le nombre de défauts présents dans le film, ce qui peut avoir un impact significatif sur la performance et la fiabilité du produit final.

Impact sur la réduction des défauts

La réduction de la taille des grains entraîne une distribution plus uniforme des atomes au cours du processus de pulvérisation.Cette uniformité minimise la formation de vides, de fissures et d'autres imperfections structurelles pouvant servir de sites de défaut.En conséquence, l'intégrité mécanique du film est améliorée, ce qui le rend plus résistant aux contraintes et à la déformation.

Amélioration de l'uniformité du film

Une structure granulaire plus fine permet de mieux contrôler le processus de dépôt, ce qui se traduit par une épaisseur de film plus uniforme sur la tranche.Cette uniformité est cruciale pour les applications où des propriétés précises du film sont nécessaires, comme dans la fabrication des semi-conducteurs.La surface plus lisse obtenue avec des grains plus petits réduit également la probabilité d'irrégularités de surface qui pourraient affecter les propriétés optiques et électriques du film.

Implications pratiques

En termes pratiques, les cibles à grains plus petits sont souvent préférées dans les applications de haute précision où la qualité du film mince est primordiale.Cette préférence est évidente dans des industries telles que la microélectronique, où même des défauts mineurs peuvent entraîner des problèmes de performance importants.L'utilisation de cibles à granulométrie optimisée garantit que les films obtenus répondent aux normes de qualité rigoureuses requises pour ces applications de pointe.