Principes de la distillation moléculaire

Concept de base et conditions de fonctionnement

La distillation moléculaire est une technique spécialisée qui fonctionne dans des conditions extrêmes pour obtenir une séparation efficace des mélanges liquides. Contrairement aux méthodes de distillation traditionnelles, qui s'appuient souvent sur les points d'ébullition et la pression atmosphérique, la distillation moléculaire fonctionne sous vide poussé et basses températures . Cet environnement opérationnel unique est crucial pour plusieurs raisons.

Tout d'abord, le vide poussé réduit considérablement la pression atmosphérique à l'intérieur du système de distillation. À des pressions aussi basses, le libre parcours moyen des molécules augmente, ce qui leur permet de parcourir de plus longues distances sans entrer en collision avec d'autres molécules. Cela réduit la probabilité d'interactions susceptibles d'entraîner une surchauffe et une décomposition, qui sont des problèmes courants dans les processus de distillation conventionnels.

Deuxièmement, les basses températures maintenues pendant la distillation moléculaire contribuent à minimiser la dégradation thermique des substances traitées. En maintenant les températures bien en dessous des points d'ébullition des composants, la technique garantit que les structures moléculaires délicates restent intactes, préservant ainsi l'intégrité et la qualité du produit final. Ceci est particulièrement important pour les matériaux sensibles à la chaleur qui, autrement, se dégraderaient ou se décomposeraient s'ils étaient soumis à des températures plus élevées.

En résumé, les conditions de vide poussé et de basse température de la distillation moléculaire sont conçues pour éviter la surchauffe et la décomposition qui peuvent se produire dans les méthodes traditionnelles. C'est donc le choix idéal pour séparer et purifier les substances sensibles à la chaleur et qui nécessitent une manipulation soigneuse pour conserver leurs propriétés chimiques et physiques.

Mécanisme de séparation

Le mécanisme de séparation de la distillation moléculaire repose fondamentalement sur les différences de poids moléculaire et les forces d'interaction entre les molécules. Dans des conditions de vide poussé, les molécules se déplacent en ligne droite sans collisions fréquentes, ce qui permet un processus de séparation plus efficace.

Les molécules plus légères, en raison de leur poids moléculaire plus faible, ont une vitesse plus élevée et atteignent donc le condenseur plus rapidement. Inversement, les molécules plus lourdes, avec leur masse plus importante, se déplacent plus lentement et ont moins de chances de s'échapper de la chaudière de distillation. Cette différence de mouvement est encore accentuée par les forces intermoléculaires, qui peuvent attirer ou repousser les molécules, influençant ainsi leurs trajectoires et leur destination finale.

Pour illustrer ce propos, examinons un tableau comparant le comportement de différents poids moléculaires dans des conditions de distillation :

| Poids moléculaire | Vitesse | Forces d'interaction | Destination |

|---|---|---|---|

| Faible (plus léger) | Forte | Faible | Condensateur |

| Haut (plus lourd) | Faible | Fort | Bouilloire |

Cette interaction dynamique garantit que les composants les plus légers sont préférentiellement séparés des plus lourds, ce qui permet d'obtenir un degré élevé de purification.

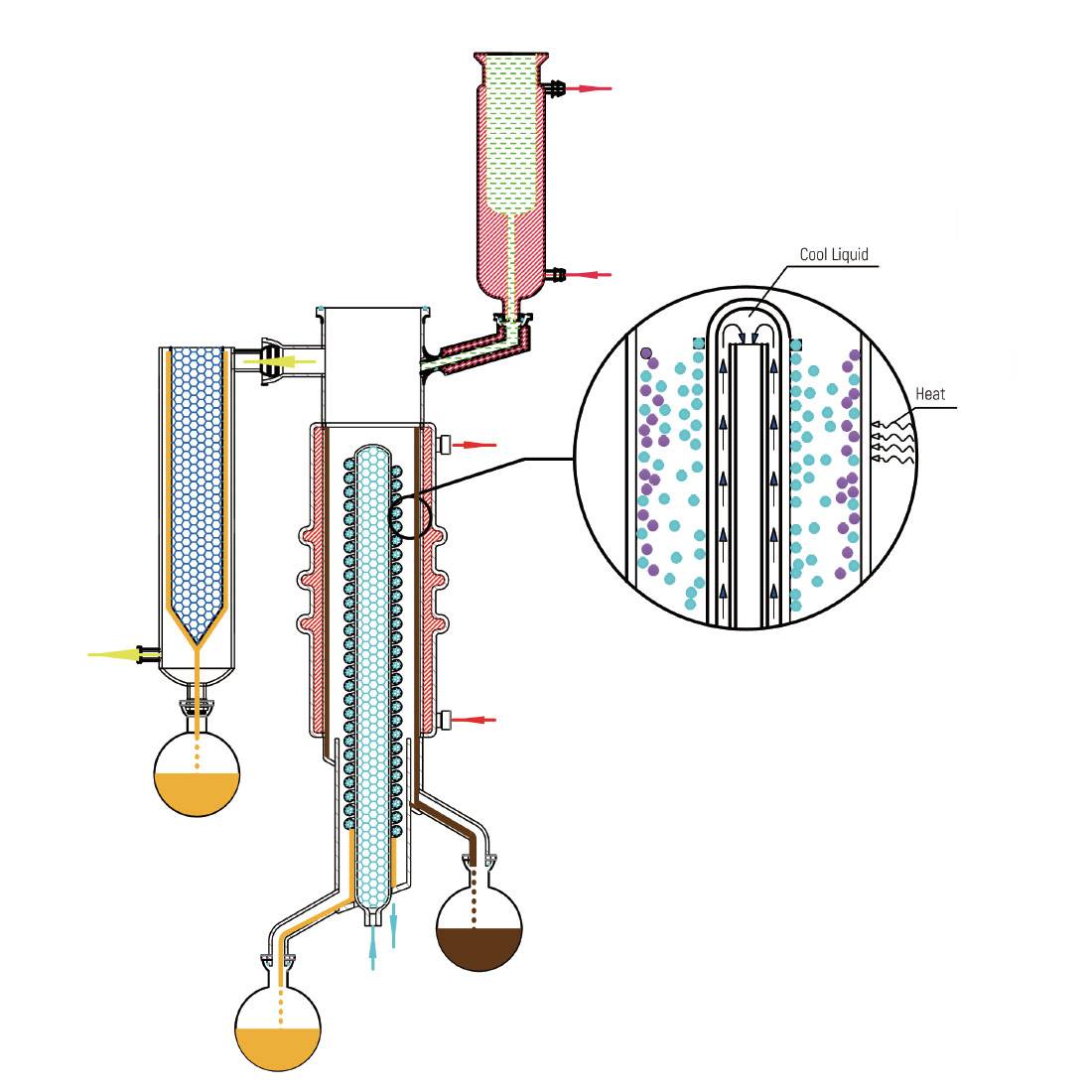

Processus de distillation moléculaire

Alimentation et diffusion

Le mélange liquide, introduit avec précaution dans la marmite de distillation, subit un processus dynamique de diffusion et de collision en raison de l'énergie thermique transmise par le système. À l'intérieur de la marmite, les molécules des différents composants du mélange sont soumises aux forces du mouvement thermique, ce qui les fait bouger et interagir les unes avec les autres. Cette agitation thermique facilite la diffusion des molécules à travers le mélange, favorisant le mélange et l'interaction des différents composants.

Lorsque les molécules diffusent, elles entrent également en collision les unes avec les autres, échangeant ainsi de l'énergie et de l'élan. Ces collisions sont cruciales pour le mécanisme de séparation de la distillation moléculaire, car elles contribuent à répartir uniformément l'énergie thermique entre les molécules, ce qui permet aux composants les plus légers d'acquérir suffisamment d'énergie pour s'échapper du mélange plus facilement que les composants plus lourds. Le processus continu de diffusion et de collision dans la marmite de distillation est essentiel au bon fonctionnement de la distillation moléculaire, car il garantit que la séparation des composants est basée sur leurs propriétés moléculaires et leurs forces d'interaction.

Chauffage et condensation

Au cours du processus de distillation moléculaire, le mélange liquide est soumis à un chauffage contrôlé, une étape critique qui facilite la séparation des composants en fonction de leur poids moléculaire et de leurs forces d'interaction. Lorsque le mélange est chauffé, les composants acquièrent de l'énergie thermique, ce qui leur permet de surmonter les forces intermoléculaires qui les lient. Cette énergie permet aux molécules de passer de la phase liquide à la phase vapeur.

Notamment, les molécules les plus légères, qui possèdent des points d'ébullition plus bas, gagnent plus facilement de l'énergie et s'échappent donc plus facilement que leurs homologues plus lourdes. Cette différence de vitesse d'échappement est un aspect fondamental de la distillation moléculaire, car elle permet la séparation sélective des composants. Une fois dans la phase vapeur, ces molécules plus légères migrent vers le condenseur, où elles sont capturées et retransformées en phase liquide.

Le condenseur joue un rôle essentiel dans ce processus, en capturant efficacement les molécules qui s'échappent et en veillant à ce qu'elles ne réintègrent pas le système de distillation. En maintenant un vide poussé et une température basse, la distillation moléculaire minimise le risque de surchauffe et de décomposition, qui sont des problèmes courants dans les méthodes de distillation traditionnelles. Cet environnement contrôlé améliore non seulement l'efficacité du processus de séparation, mais préserve également l'intégrité et la qualité des composants séparés.

Distillation en plusieurs étapes

La distillation multi-étapes représente une approche sophistiquée pour améliorer la séparation des composants au sein d'un mélange liquide. En incorporant plusieurs condenseurs intermédiaires, cette technique permet de traiter différentes fractions à des températures et des pressions variables, optimisant ainsi le processus de séparation. Cette méthode est particulièrement avantageuse dans les industries chimiques, pharmaceutiques et alimentaires, où la pureté du produit final est primordiale.

Dans une installation de distillation multi-étapes typique, le mélange brut subit des étapes séquentielles d'évaporation et de condensation. Chaque étape est conçue pour cibler des composants spécifiques du mélange, en veillant à ce qu'ils soient séparés avec précision. Par exemple, dans la distillation de l'huile de cannabis, la fraction terpénique peut être éliminée lors de l'étape initiale, suivie par des étapes successives qui traitent les coupes plus dures et plus légères dans le même système. Ce processus continu permet non seulement de rationaliser l'opération, mais aussi de minimiser le risque de contamination et de dégradation des cannabinoïdes délicats, qui sont sensibles à l'oxygène et à la lumière.

Les avantages de la distillation en plusieurs étapes vont au-delà de l'efficacité opérationnelle. Elle réduit considérablement l'exposition des composants sensibles aux éléments nocifs, préservant ainsi la qualité et l'intégrité du produit final. En outre, l'utilisation de plusieurs étapes garantit une séparation plus complète, car chaque étape peut être réglée avec précision pour tenir compte des propriétés uniques des différents composants du mélange. Cela est particulièrement évident dans les procédés tels que la distillation en film essuyé et la distillation à court trajet, qui nécessitent souvent plusieurs passages pour atteindre le niveau de séparation souhaité.

En fait, plus il y a d'étapes dans le processus de distillation, meilleur est le résultat de la séparation. Chaque étape supplémentaire permet d'affiner le processus de séparation, ce qui permet d'obtenir un produit d'une plus grande pureté. La distillation multi-étapes est donc un outil indispensable dans la quête d'une qualité et d'une uniformité supérieures des produits dans diverses industries.

Applications et avantages

Utilisation dans l'industrie

La distillation moléculaire trouve de nombreuses applications dans plusieurs secteurs industriels, notamment dans les industries chimique, pharmaceutique et alimentaire. Cette technique est particulièrement appréciée pour sa capacité à purifier et à séparer diverses substances avec une grande efficacité et des dommages thermiques minimes.

Dans l'industrie industrie chimique la distillation moléculaire est utilisée pour raffiner les matières premières et les produits intermédiaires, assurant ainsi la production de produits chimiques de haute pureté. Elle est également utilisée pour le recyclage des solvants et la production de produits chimiques spécialisés dont la pureté est essentielle.

Dans le secteur pharmaceutique cette méthode est indispensable pour la purification des ingrédients pharmaceutiques actifs (API). Elle permet d'éliminer les impuretés et les solvants résiduels, améliorant ainsi la sécurité et l'efficacité des médicaments. Le fonctionnement à basse température de la distillation moléculaire est particulièrement bénéfique pour les composés sensibles à la chaleur, empêchant leur dégradation et préservant leurs propriétés thérapeutiques.

L'industrie l'industrie alimentaire bénéficie également de manière significative de la distillation moléculaire. Elle est utilisée dans la production d'huiles, de graisses et de compléments nutritionnels de haute qualité. Par exemple, elle est utilisée pour extraire les acides gras essentiels et les vitamines des huiles de poisson, ce qui garantit que les produits finaux sont exempts de contaminants et possèdent une valeur nutritionnelle accrue.

| Industrie | Application |

|---|---|

| Chimie | Raffinage des matières premières, recyclage des solvants, production de produits chimiques spécialisés |

| Industrie pharmaceutique | Purification des API, élimination des impuretés et des solvants, préservation des composés sensibles à la chaleur |

| Alimentaire | Extraction d'huiles, de graisses et de compléments nutritionnels de haute qualité, garantie de la pureté des produits |

Ces applications soulignent la polyvalence et l'efficacité de la distillation moléculaire dans divers procédés industriels, ce qui en fait une technologie cruciale pour la fabrication moderne.

Améliorer la qualité des produits

La distillation moléculaire joue un rôle essentiel dans le raffinage des produits en éliminant méticuleusement les impuretés et les substances volatiles. Ce processus améliore considérablement la pureté et la stabilité des produits, ce qui le rend indispensable dans des secteurs tels que les produits pharmaceutiques, les produits chimiques et l'industrie alimentaire. Les conditions de vide poussé et de basse température dans lesquelles fonctionne la distillation moléculaire permettent d'éviter la décomposition thermique courante dans les méthodes de distillation traditionnelles. Cette préservation de l'intégrité moléculaire est cruciale pour maintenir l'efficacité et la sécurité des produits finis.

Par exemple, dans le secteur pharmaceutique, l'élimination des solvants résiduels et des contaminants par la distillation moléculaire est essentielle pour garantir la sécurité et l'efficacité des médicaments. De même, dans l'industrie alimentaire, cette technique est employée pour purifier les huiles et les graisses, améliorant ainsi leur valeur nutritionnelle et leur durée de conservation. La possibilité de séparer les composants en fonction de leur poids moléculaire et de leurs forces d'interaction permet un processus de purification plus précis et plus efficace.

En outre, l'application de la distillation moléculaire s'étend à des domaines spécialisés tels que la préparation de monomères et de nanomatériaux de haute pureté. Ces matériaux nécessitent souvent un niveau de pureté exceptionnel pour présenter les propriétés et les fonctionnalités souhaitées. La capacité de la distillation moléculaire à atteindre de tels niveaux de pureté en fait une méthode privilégiée pour ces applications avancées.

En résumé, la distillation moléculaire permet non seulement d'améliorer la qualité des produits en éliminant les impuretés, mais aussi de garantir leur stabilité et leur intégrité, ce qui en fait une pierre angulaire dans diverses applications industrielles.

Applications spécialisées

La distillation moléculaire trouve des applications spécialisées dans la préparation de monomères et de nanomatériaux de haute pureté, là où les méthodes de distillation traditionnelles sont souvent insuffisantes. Cette technique excelle dans les environnements exigeant des normes de pureté rigoureuses grâce à sa capacité à fonctionner sous vide poussé et à basse température, ce qui minimise la dégradation thermique et la contamination.

Pour les monomères, la distillation moléculaire garantit l'élimination des solvants résiduels, des catalyseurs et des autres impuretés susceptibles de compromettre le processus de polymérisation. Il en résulte des polymères dotés de propriétés mécaniques supérieures, d'une meilleure stabilité thermique et d'une clarté optique accrue. Dans le domaine des nanomatériaux, la technique est essentielle pour isoler et purifier les nanoparticules, qui nécessitent souvent des conditions ultra-propres pour conserver leurs propriétés et fonctionnalités uniques.

En outre, la distillation moléculaire facilite la synthèse de nanomatériaux avancés en permettant la séparation de différentes espèces moléculaires en fonction de leur poids et de leurs forces d'interaction. Cette capacité est particulièrement précieuse pour la production de points quantiques, de nanotubes de carbone et d'autres matériaux nanostructurés, où même des quantités infimes d'impuretés peuvent modifier de manière significative leurs propriétés électroniques, optiques et magnétiques.

En résumé, les applications spécialisées de la distillation moléculaire dans les monomères et les nanomatériaux de haute pureté soulignent son rôle indispensable dans l'avancement de la science et de la technologie des matériaux.

Défis et perspectives d'avenir

Limites

La distillation moléculaire, bien que très efficace pour de nombreux types de séparations, est confrontée à des défis importants lorsqu'il s'agit de substances qui possèdent des propriétés uniques ou qui présentent une viscosité élevée. Ces substances présentent souvent des difficultés dans le processus de séparation en raison de leurs caractéristiques inhérentes, qui peuvent entraver les mécanismes de diffusion et de collision essentiels à une distillation efficace.

Par exemple, les substances à forte viscosité ont tendance à s'écouler lentement, ce qui peut entraver le mouvement des molécules dans l'appareil de distillation. Ce mouvement lent peut entraîner une diffusion inefficace, les molécules ne se séparant pas facilement en fonction de leur poids moléculaire et des forces intermoléculaires. Par conséquent, la séparation souhaitée entre les composants légers et les composants plus lourds devient moins efficace, ce qui compromet l'efficacité globale du processus de distillation.

En outre, les substances dotées de propriétés particulières, telles que celles qui présentent de fortes interactions intermoléculaires ou qui sont très réactives, peuvent compliquer davantage le processus de séparation. Ces interactions peuvent créer un mélange plus cohésif, ce qui complique la diffusion des molécules et leur sortie de la marmite de distillation. En outre, la réactivité de certaines substances peut entraîner des réactions secondaires indésirables ou une décomposition, ce qui affecte non seulement la pureté du produit final, mais pose également des risques de sécurité pendant l'opération de distillation.

En résumé, si la distillation moléculaire est une technique puissante pour de nombreuses tâches de séparation, son efficacité est considérablement limitée lorsqu'il s'agit de substances très visqueuses ou possédant des propriétés uniques et difficiles. Pour remédier à ces limites, il faut poursuivre les recherches et les avancées technologiques afin d'optimiser le processus et d'étendre son application à un plus grand nombre de substances.

Préoccupations environnementales et énergétiques

La résolution des problèmes de pollution et de consommation d'énergie dans le processus de distillation est cruciale pour l'application durable de la distillation moléculaire. Les conditions de vide poussé et de basse température requises par la distillation moléculaire peuvent entraîner une consommation d'énergie importante qui, si elle n'est pas gérée efficacement, peut avoir des effets néfastes sur l'environnement.

Plusieurs stratégies peuvent être mises en œuvre pour atténuer ces problèmes :

-

Amélioration de l'efficacité énergétique:

- Systèmes de récupération de chaleur: La mise en place d'échangeurs de chaleur permet de recycler et de réutiliser l'énergie thermique générée pendant le processus de distillation, réduisant ainsi la consommation d'énergie globale.

- Paramètres opérationnels optimisés: Un réglage précis des niveaux de vide et des températures permet de minimiser la consommation d'énergie sans compromettre l'efficacité de la séparation.

-

Mesures de contrôle de la pollution:

- Technologies de réduction des émissions: L'installation d'épurateurs et de filtres permet de capturer et de neutraliser les composés organiques volatils (COV) et d'autres polluants libérés au cours du processus.

- Gestion des déchets: L'élimination et le recyclage appropriés des résidus de distillation permettent d'éviter la contamination de l'environnement et de promouvoir la conservation des ressources.

-

Pratiques durables:

- Intégration des énergies renouvelables: L'utilisation de sources d'énergie renouvelables telles que l'énergie solaire ou éolienne peut compenser l'empreinte carbone associée à la consommation d'énergie.

- Principes de la chimie verte: L'adoption de pratiques de chimie verte dans la formulation des matières premières peut réduire la production de sous-produits dangereux.

En adoptant ces stratégies, le processus de distillation moléculaire peut être rendu plus respectueux de l'environnement et plus efficace sur le plan énergétique, s'alignant ainsi sur les objectifs de développement durable au niveau mondial.

Progrès technologiques

Les innovations futures dans le domaine de la distillation moléculaire devraient révolutionner le processus, en se concentrant sur l'amélioration des effets de séparation, la minimisation de la consommation d'énergie et la promotion du développement durable. Ces avancées devraient permettre de remédier à certaines des limitations actuelles, notamment celles liées à la séparation de substances ayant des propriétés uniques ou une viscosité élevée.

L'intégration de matériaux avancés et de technologies intelligentes constitue un domaine de recherche prometteur. Par exemple, le développement de nouveaux revêtements pour les équipements de distillation pourrait améliorer l'efficacité du transfert de chaleur et réduire l'adhérence des substances visqueuses, améliorant ainsi l'efficacité de la séparation. En outre, l'utilisation des nanotechnologies pourrait conduire à la création de filtres et de membranes plus efficaces, permettant la séparation précise des composants en fonction de leurs caractéristiques moléculaires.

L'efficacité énergétique est un autre point essentiel. Des innovations dans les systèmes de récupération de la chaleur et l'optimisation des paramètres opérationnels dans des conditions de vide poussé sont à l'étude pour réduire l'empreinte énergétique globale du processus de distillation. Ces efforts permettent non seulement de réduire les coûts opérationnels, mais aussi de contribuer à la durabilité environnementale en réduisant les émissions de gaz à effet de serre et d'autres polluants associés à la production d'énergie.

En outre, l'adoption d'algorithmes d'automatisation et d'apprentissage automatique dans les systèmes de contrôle des unités de distillation moléculaire devrait permettre de rationaliser les opérations et d'améliorer la précision du processus. Ces technologies peuvent prédire et s'adapter aux variations de la composition des matières premières et des conditions opérationnelles, garantissant ainsi des résultats cohérents et de haute qualité.

En résumé, l'avenir de la distillation moléculaire réside dans la synergie entre les matériaux avancés, les technologies intelligentes et les pratiques durables, qui visent tous à optimiser les performances tout en minimisant l'impact sur l'environnement.

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour filtres d'échantillonnage

- Machine de tamisage vibrant tridimensionnel humide de laboratoire

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Machine d'essai de filtre FPV pour les propriétés de dispersion des polymères et des pigments

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

Articles associés

- Distillation moléculaire : Une technologie efficace de séparation et de purification

- Supports de nettoyage en PTFE : Le guide ultime pour le nettoyage et le séchage du matériel de laboratoire

- Applications des pièges à froid secs dans divers processus

- Joints en PTFE : le gardien invisible de la prévention des fuites industrielles

- Le rôle clé du PTFE dans la fabrication des semi-conducteurs : des gazoducs à l'isolation électrique