Introduction à la pulvérisation par congélation

Matières premières et agents d'isolation

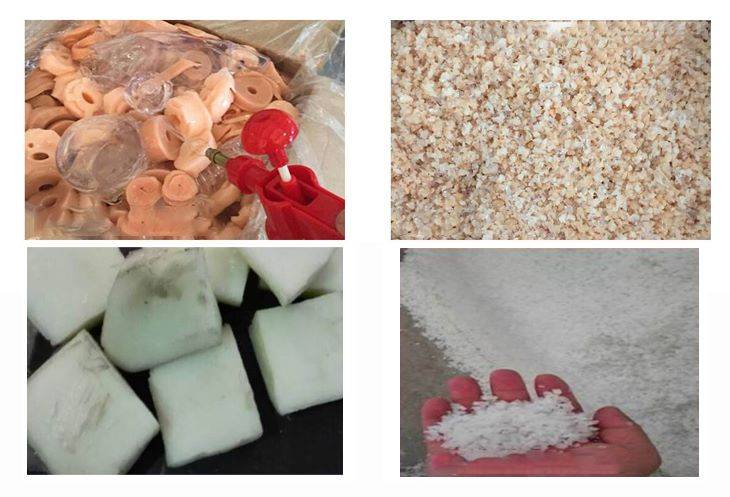

Les matières premières couramment utilisées dans le processus de pulvérisation par congélation du caoutchouc en poudre comprennent les blocs de caoutchouc brut, les granulés de caoutchouc brut et les déchets de caoutchouc. Ces matières sont sélectionnées en raison de leur capacité à résister aux conditions de froid extrême sans compromettre leur intégrité structurelle. Le choix des matières premières est crucial car il a un impact direct sur la qualité et la consistance du produit final en caoutchouc pulvérisé.

Outre les matières premières, l'utilisation d'agents d'isolation est essentielle pour empêcher l'agglomération et garantir la dispersion uniforme du caoutchouc en poudre. Les agents d'isolation couramment utilisés sont les suivants le noir de carbone de silicium et la silice. Ces agents agissent comme des barrières, empêchant les particules de caoutchouc de se coller les unes aux autres pendant le processus de broyage. L'efficacité de ces agents d'isolation est primordiale, car leur application correcte peut améliorer considérablement l'efficacité et le rendement du processus de pulvérisation par congélation.

| Agent d'isolation | Fonction |

|---|---|

| Noir de carbone de silicium | Empêche l'agglomération et assure une dispersion uniforme des particules de caoutchouc |

| Silice | Agit comme une barrière pour empêcher les particules de caoutchouc de coller entre elles. |

La sélection et l'application des matières premières et des agents d'isolation sont des étapes critiques du processus de pulvérisation par congélation, qui influencent la qualité et les performances globales du caoutchouc en poudre produit.

Types de réfrigérants

Dans le processus de pulvérisation par congélation du caoutchouc en poudre, le choix du réfrigérant joue un rôle crucial dans la détermination de l'efficacité et de la qualité du produit final. Les deux principaux réfrigérants utilisés dans ce processus sont l'ammoniac liquide et les détendeurs à turbine à air. Chacune de ces méthodes possède ses propres caractéristiques et applications, ce qui contribue à la diversité des produits de caoutchouc en poudre disponibles.

Méthode de congélation à l'ammoniac liquide

La méthode de congélation à l'ammoniac liquide implique l'utilisation d'ammoniac liquide comme réfrigérant pour congeler rapidement le matériau en caoutchouc. Cette méthode est particulièrement efficace en raison de la conductivité thermique élevée de l'ammoniac, qui permet un transfert de chaleur rapide et une congélation efficace. Le processus de congélation rapide permet de préserver la structure moléculaire du caoutchouc et donc ses propriétés intrinsèques. Cette méthode est souvent préférée pour les applications où la préservation de l'élasticité et de la flexibilité du caoutchouc est essentielle.

Méthode à froid de l'expandeur à turbine à air

En revanche, la méthode à froid de la turbine à air utilise l'effet Joule-Thomson pour obtenir le refroidissement. Cette méthode consiste à détendre l'air à haute pression à travers une turbine, ce qui entraîne une baisse significative de la température. L'air froid produit est ensuite utilisé pour congeler le matériau en caoutchouc. Cette technique est avantageuse en milieu industriel en raison de son efficacité énergétique et de son évolutivité. Elle est particulièrement adaptée aux opérations à grande échelle qui nécessitent un refroidissement continu et efficace.

Les deux méthodes présentent des avantages distincts et sont choisies en fonction des exigences spécifiques du processus de production, telles que la taille des particules souhaitée, le volume de production et la nécessité de préserver certaines propriétés du matériau. La sélection de la méthode de réfrigération appropriée est donc une décision critique dans le processus de pulvérisation cryogénique, influençant l'efficacité globale et la qualité du caoutchouc en poudre produit.

Méthodes de pulvérisation cryogénique

Méthode de pulvérisation d'azote liquide en deux étapes

Le processus commence par la découpe méticuleuse du bloc de colle en morceaux uniformes de 150 mm x 150 mm. Ces morceaux sont ensuite soumis à une première pulvérisation d'azote liquide, qui abaisse rapidement leur température à un niveau ultra-froid de -80℃. À cette température glaciale, le bloc de caoutchouc devient cassant, ce qui permet de l'écraser grossièrement en particules de moins de 2 mm.

Après ce premier broyage, les particules de caoutchouc, désormais réduites à moins de 2 mm, subissent une deuxième série de pulvérisation d'azote liquide. Cette étape de congélation secondaire garantit que les particules sont uniformément refroidies, ce qui renforce encore leur fragilité. Les particules sont ensuite soumises à un broyage fin, un processus qui se poursuit jusqu'à ce que plus de 95 % des granulés aient une taille inférieure à 150 mm. Cette approche en deux étapes permet non seulement d'obtenir un rendement élevé de poudre fine, mais aussi de préserver l'intégrité et la qualité du caoutchouc tout au long du processus.

Méthode de refroidissement en profondeur

Dans la méthode de refroidissement profond, l'ensemble du bloc de caoutchouc est immergé dans un bain d'azote liquide, soumis à une congélation rapide à des températures aussi basses que -160°C. Ce froid extrême rend le caoutchouc cassant et lui permet de se briser en petits morceaux. Ces petits fragments de caoutchouc sont ensuite introduits dans un broyeur à marteaux. Pendant que le caoutchouc est broyé, de l'azote liquide est pulvérisé en continu à -80°C pour maintenir la fragilité du matériau et faciliter la poursuite de la fragmentation. Ce processus se poursuit jusqu'à ce que les particules de caoutchouc soient réduites à une taille de 150 micromètres ou moins.

Cette méthode est particulièrement efficace pour les matériaux difficiles à pulvériser à des températures normales en raison de leur élasticité et de leur résilience. L'utilisation d'azote liquide garantit non seulement que le caoutchouc reste dans un état cassant, mais empêche également le matériau d'adhérer à la machine, ce qui améliore l'efficacité du processus de broyage. La méthode de refroidissement en profondeur est une étape critique dans la production de caoutchouc en poudre, offrant un moyen fiable et efficace d'obtenir la taille de particule souhaitée pour diverses applications industrielles.

Méthode combinant température normale et basse température

Le recours exclusif à la méthode des températures normales ou à celle des basses températures pose des problèmes importants pour la production de caoutchouc finement pulvérisé. La méthode à température normale ne permet souvent pas d'atteindre la finesse souhaitée, tandis que la méthode à basse température, bien qu'efficace, entraîne des coûts énergétiques excessifs. Par conséquent, une approche hybride intégrant les procédés à température ambiante et à basse température apparaît comme une solution pragmatique.

Dans un premier temps, le caoutchouc est soumis à une phase de broyage préliminaire à température ambiante, réduisant le matériau en vrac en fragments maniables de 6 mm. Cette étape facilite le traitement cryogénique ultérieur, au cours duquel le caoutchouc fragmenté est exposé à de l'azote liquide à -80°C. La congélation rapide immobilise le caoutchouc et le rend plus résistant à l'usure. La congélation rapide immobilise les particules de caoutchouc, les rendant cassantes et susceptibles d'être finement broyées.

Une fois la fragilité souhaitée atteinte, le caoutchouc congelé est soumis à un broyeur à disques dentés ou à un broyeur à marteaux pour l'étape finale de broyage. Ce processus méticuleux garantit que les particules de caoutchouc sont réduites à un diamètre moyen inférieur à 150μm. Alternativement, les fragments congelés peuvent être introduits dans un broyeur cryogénique, qui emploie des principes similaires pour atteindre la taille de particule requise.

Cette méthodologie combinée permet non seulement d'optimiser la dépense énergétique, mais aussi d'améliorer la finesse et l'uniformité du caoutchouc pulvérisé, ce qui en fait un choix supérieur dans les applications industrielles.

Avantages du broyage cryogénique

Efficacité du broyage

Le broyage cryogénique améliore considérablement la capacité de récupération de divers matériaux, en particulier ceux qu'il est traditionnellement difficile de pulvériser par des méthodes classiques. Cette technique s'appuie sur des médias ultrafroids pour obtenir des processus de broyage plus efficaces. Par exemple, des matériaux tels que les plastiques et les caoutchoucs, connus pour leur résistance et leur flexibilité, peuvent être broyés efficacement en les soumettant à des températures extrêmement froides.

L'une des méthodes les plus courantes consiste à congeler ces matériaux à des températures aussi basses que -160°C à l'aide d'azote liquide. Cette méthode de refroidissement en profondeur permet non seulement de durcir les matériaux, mais aussi de les rendre plus cassants, ce qui facilite le meulage et le rend plus précis. Le processus peut être décomposé en plusieurs étapes clés :

- Préparation du matériau: Les matières premières, telles que les blocs de caoutchouc ou les granulés de plastique, sont d'abord coupées en morceaux maniables.

- Congélation initiale: Ces morceaux sont ensuite exposés à l'azote liquide, qui abaisse rapidement leur température à -160°C.

- Broyage grossier: Les morceaux congelés sont soumis à un broyage grossier qui les réduit en fragments plus petits.

- Congélation secondaire: Les plus petits fragments sont à nouveau exposés à l'azote liquide pour garantir une congélation uniforme.

- Broyage fin: Enfin, ces fragments uniformément congelés sont finement broyés pour obtenir la taille de particule souhaitée, souvent inférieure à 150 micromètres.

Cette approche systématique garantit que les matériaux sont non seulement broyés plus efficacement, mais aussi qu'ils ont une taille de particule cohérente et uniforme, ce qui est crucial pour diverses applications industrielles.

Produits associés

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Machine de Broyage de Plastiques Puissante

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Mini broyeur planétaire de laboratoire pour broyage

Articles associés

- 10 procédés courants de broyage ultrafin à sec

- Application de la technologie de pulvérisation à basse température dans l'industrie des épices

- Comprendre les pièges à froid dans les lyophilisateurs : Facteurs clés et méthodes d'évaluation

- Explorer le monde de la cuisine moléculaire

- Pourquoi les températures ultra-basses ne sont pas négociables :La science derrière la préservation des matériaux biologiques critiques