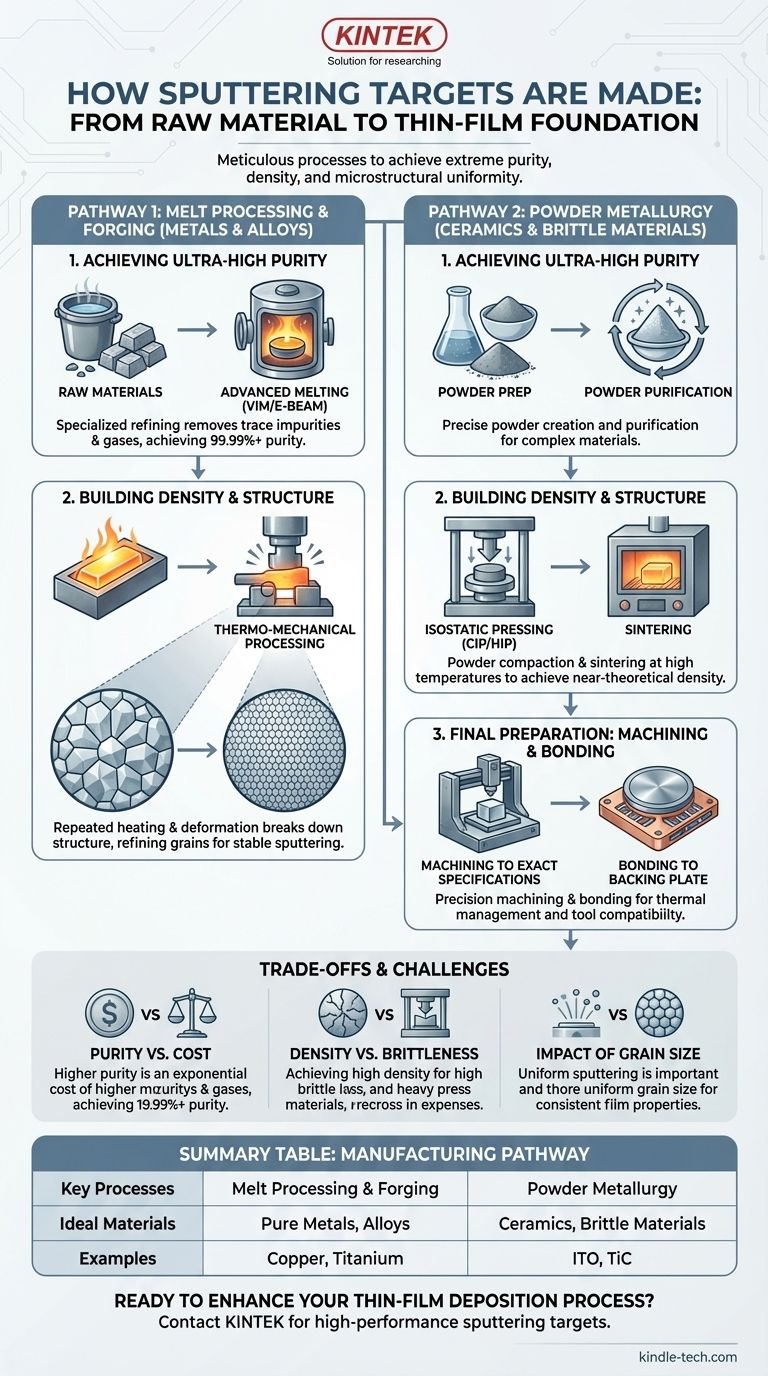

En bref, les cibles de pulvérisation sont fabriquées selon l'une des deux principales voies : le traitement par fusion pour les métaux et les alliages, ou la métallurgie des poudres pour les céramiques et les matériaux complexes. Les deux méthodes sont méticuleusement contrôlées pour atteindre la pureté, la densité et l'uniformité microstructurale extrêmes requises pour le dépôt de couches minces haute performance.

La production d'une cible de pulvérisation n'est pas une simple fabrication ; c'est un processus de raffinage en plusieurs étapes. Le défi principal est d'éliminer systématiquement les impuretés et les défauts internes, car la qualité atomique de la cible dicte directement les performances et la cohérence du revêtement final.

La base : Atteindre une pureté ultra-élevée

La qualité de toute couche mince commence par la pureté de son matériau source. Pour les cibles de pulvérisation, cette exigence est non négociable, car même des impuretés à l'état de traces dans la cible peuvent être incorporées dans le film, dégradant ses propriétés électriques, optiques ou mécaniques.

### À partir des matières premières

Le processus commence par la sélection et la purification des matières premières. Les métaux ou composés de qualité commerciale standard sont rarement suffisants. Des techniques de raffinage spécialisées sont utilisées pour éliminer les éléments indésirables et les gaz dissous, atteignant souvent des niveaux de pureté de 99,99 % (4N) à 99,9999 % (6N).

### Le rôle de la fusion avancée

Pour les cibles métalliques, des techniques comme la fusion par induction sous vide (VIM) ou la fusion par faisceau d'électrons sont souvent employées. La fusion du matériau sous vide poussé élimine les impuretés volatiles et les gaz dissous comme l'oxygène et l'azote, qui autrement conduiraient à des défauts dans le film déposé.

Construction de la densité et de la structure : Les deux voies principales

Une fois qu'un lingot ou une poudre pure est créé, il doit être consolidé en un bloc dense et solide avec une structure granulaire fine et uniforme. Le choix de la méthode dépend presque entièrement des propriétés du matériau.

### Voie 1 : Traitement par fusion et forgeage (pour les métaux et alliages)

C'est la voie la plus courante pour les métaux purs et de nombreux alliages. Le matériau purifié est coulé en un lingot solide, qui est ensuite soumis à une série de processus thermo-mécaniques.

Cela implique des cycles répétés de chauffage et de déformation mécanique, tels que le forgeage ou le laminage. Cette étape critique brise la structure cristalline large et incohérente du lingot coulé, la raffinant en des grains fins et uniformes essentiels pour un taux de pulvérisation stable et uniforme. Elle aide également à fermer les vides internes ou la porosité.

### Voie 2 : Métallurgie des poudres (pour les céramiques et les matériaux fragiles)

Des matériaux comme les céramiques (par exemple, l'oxyde d'indium-étain, ITO) ou certains alliages complexes ne peuvent pas être facilement fondus et coulés. Pour ceux-ci, la métallurgie des poudres est la solution.

Le processus implique la création d'une poudre fine du matériau, son pressage dans la forme souhaitée et son chauffage à une température juste en dessous de son point de fusion dans un processus appelé frittage.

Des techniques comme le pressage isostatique à froid (CIP) ou le pressage isostatique à chaud (HIP) sont utilisées pour compacter la poudre sous une pression immense. Le HIP est particulièrement efficace car il combine simultanément haute température et pression, produisant des cibles avec une densité pouvant dépasser 95 % du maximum théorique.

Préparation finale : Usinage et liaison

Le matériau consolidé et de haute densité n'est encore qu'un bloc brut. Les dernières étapes le transforment en un composant fini et utilisable pour un système de pulvérisation.

### Usinage selon des spécifications exactes

Le bloc est usiné avec précision aux dimensions finales requises par l'outil de pulvérisation. Il peut s'agir d'un disque plat, d'une plaque rectangulaire ou d'une forme plus complexe comme un cylindre ou un anneau. Une planéité de surface élevée et une finition lisse sont essentielles pour assurer une érosion uniforme du plasma et un contact thermique.

### Liaison à la plaque de support

La pulvérisation est un processus à haute énergie qui génère une chaleur importante. Pour gérer cela, le matériau cible est lié à une plaque de support (ou "porte-cible"), généralement en cuivre ou en aluminium. Cette plaque fournit un support structurel et intègre des canaux de refroidissement pour la circulation de l'eau, empêchant la cible de surchauffer et de se fissurer pendant l'utilisation.

Comprendre les compromis et les défis

La cible de pulvérisation idéale est parfaitement pure, entièrement dense et possède une microstructure uniforme, mais y parvenir implique de naviguer entre des compromis techniques et économiques clés.

### Pureté vs Coût

Chaque "neuf" supplémentaire en pureté (par exemple, de 99,99 % à 99,999 %) peut augmenter le coût de la cible de manière exponentielle en raison des techniques de raffinage avancées requises. Pour de nombreuses applications, une cible 4N est suffisante, tandis que les processus de semi-conducteurs de pointe peuvent exiger 6N ou plus.

### Densité vs Fragilité du matériau

Atteindre une densité proche du théorique est crucial pour minimiser l'amorçage d'arc et la génération de particules pendant la pulvérisation. Bien que le HIP soit excellent pour la densité, c'est un processus coûteux. Pour les céramiques fragiles, la prévention des fissures et l'assurance de l'intégrité structurelle pendant le pressage et le frittage constituent un défi de fabrication majeur.

### L'impact de la taille des grains

Une cible avec des grains grands ou non uniformes pulvérisera à un taux incohérent, ce qui entraînera un film avec une épaisseur et des propriétés inégales. Le travail thermo-mécanique intensif nécessaire pour créer une structure granulaire fine et uniforme est un facteur primaire qui sépare une cible de haute qualité d'une cible médiocre.

Relier la fabrication à votre application

La méthode utilisée pour créer une cible a un impact direct sur ses performances dans votre processus. Comprendre ce lien vous permet de sélectionner le bon produit et de dépanner plus efficacement.

- Si votre objectif principal est la stabilité et la répétabilité du processus : Privilégiez les cibles avec une taille de grain petite et uniforme certifiée et une densité élevée, qui sont le produit d'un travail thermo-mécanique intensif ou d'un pressage isostatique à chaud (HIP).

- Si votre objectif principal est la pureté du film pour les composants électroniques sensibles : Exigez des cibles avec la plus haute pureté disponible (par exemple, 5N ou 6N), ce qui nécessite des méthodes de raffinage avancées comme la fusion par faisceau d'électrons pendant la fabrication.

- Si vous travaillez avec des céramiques complexes (comme l'ITO ou le TiC) : Vos cibles sont fabriquées par métallurgie des poudres ; concentrez-vous sur les fournisseurs qui peuvent prouver une densité élevée (>95 % théorique) et une uniformité compositionnelle pour minimiser les défauts du film.

Savoir comment une cible de pulvérisation est fabriquée vous donne l'aperçu nécessaire pour sélectionner le bon matériau et diagnostiquer les problèmes critiques dans votre processus de dépôt.

Tableau récapitulatif :

| Voie de fabrication | Processus clés | Matériaux idéaux |

|---|---|---|

| Traitement par fusion et forgeage | Fusion par induction sous vide (VIM), Forgeage, Laminage | Métaux purs, Alliages (par exemple, Cuivre, Titane) |

| Métallurgie des poudres | Pressage isostatique à froid/chaud (CIP/HIP), Frittage | Céramiques, Matériaux fragiles (par exemple, ITO, TiC) |

Prêt à améliorer votre processus de dépôt de couches minces ?

La qualité de votre cible de pulvérisation est le fondement des performances de votre revêtement. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des cibles de pulvérisation fabriquées avec précision pour tous vos besoins en laboratoire.

Laissez notre expertise vous guider vers la bonne solution pour une pureté de film, une densité et une stabilité de processus supérieures. Contactez KINTEK dès aujourd'hui pour discuter de vos exigences d'application spécifiques.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température