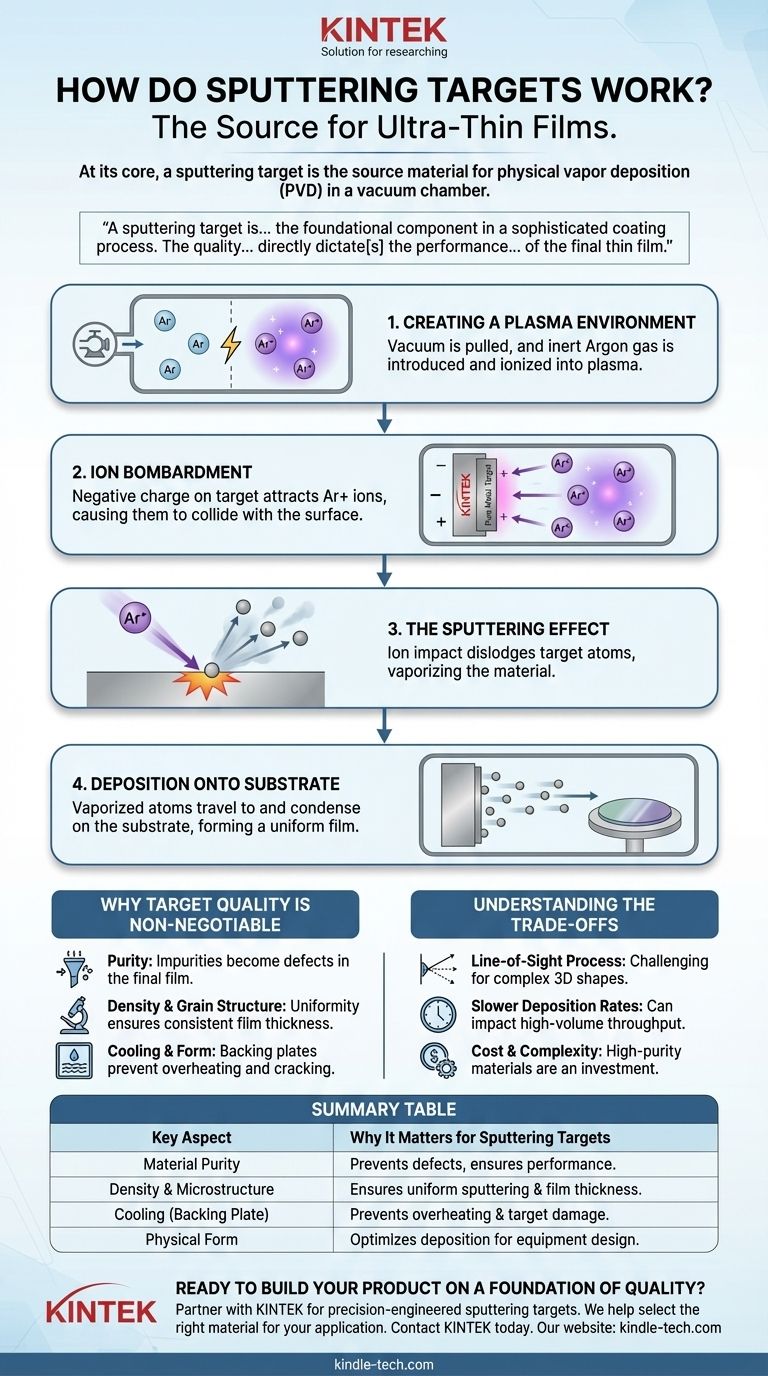

À la base, une cible de pulvérisation cathodique est la source de matériau utilisée pour créer un film ultra-mince sur un autre objet. Il s'agit d'une plaque de métal pur, d'alliage ou de composé céramique conçue avec précision, placée dans une chambre à vide. Pendant le processus de pulvérisation cathodique, cette cible est bombardée par des ions à haute énergie, qui arrachent physiquement des atomes de sa surface, vaporisant le matériau afin qu'il puisse être déposé ailleurs sous forme de revêtement.

Une cible de pulvérisation cathodique n'est pas simplement un bloc de matériau ; c'est le composant fondamental d'un processus de revêtement sophistiqué. La qualité, la pureté et la structure de la cible dictent directement la performance et l'intégrité du film mince final déposé sur un produit.

Le processus de pulvérisation cathodique : de la cible solide au film mince

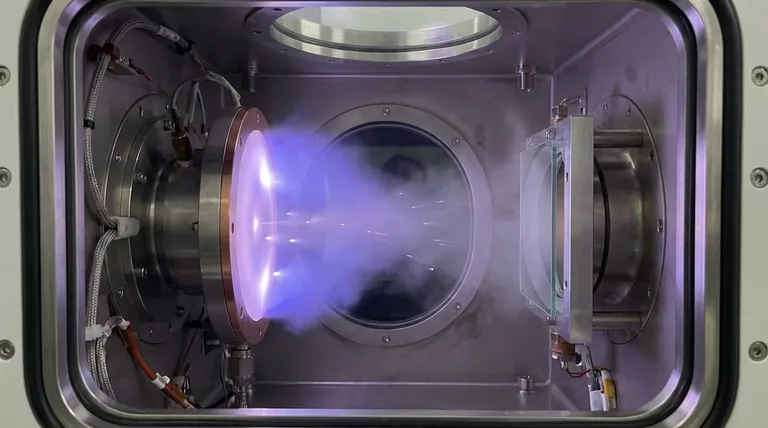

Pour comprendre comment fonctionne une cible de pulvérisation cathodique, il faut d'abord comprendre l'environnement dans lequel elle opère. L'ensemble du processus, connu sous le nom de dépôt physique en phase vapeur (PVD), se déroule à l'intérieur d'une chambre à vide poussé.

Étape 1 : Création d'un environnement plasma

Le processus commence par le pompage de presque tout l'air hors de la chambre pour créer un vide. Cela garantit que les atomes vaporisés provenant de la cible peuvent voyager jusqu'à leur destination sans entrer en collision avec les molécules d'air.

Ensuite, une petite quantité de gaz inerte, généralement de l'Argon (Ar), est introduite dans la chambre.

Étape 2 : Bombardement ionique

Une haute tension est appliquée dans la chambre, ce qui arrache des électrons aux atomes de gaz Argon, les transformant en ions chargés positivement (Ar+). Ce nuage de gaz ionisé est appelé plasma.

La cible de pulvérisation cathodique elle-même reçoit une forte charge négative, ce qui l'amène à agir comme une cathode. Cette puissante charge négative attire agressivement les ions Argon chargés positivement, les faisant accélérer et entrer en collision avec la surface de la cible à grande vitesse.

Étape 3 : L'effet de « pulvérisation cathodique »

Ce bombardement ionique à haute énergie est le cœur du processus. Lorsqu'un ion Argon frappe la cible, son énergie cinétique est transférée au matériau de la cible, délogeant ou « pulvérisant » physiquement des atomes individuels de la surface.

Ces atomes éjectés forment maintenant une fine vapeur qui traverse la chambre à vide.

Étape 4 : Dépôt sur le substrat

L'objet à revêtir, appelé substrat, est stratégiquement placé dans la chambre. Les atomes vaporisés de la cible voyagent en ligne droite jusqu'à ce qu'ils frappent la surface du substrat.

À leur arrivée, ils se condensent et s'accumulent, couche par couche, formant un film mince, très uniforme et solidement lié.

Pourquoi la qualité de la cible n'est pas négociable

Le processus de pulvérisation cathodique est un transfert direct de matériau de la cible au substrat. Cela signifie que tout défaut ou imperfection dans la cible sera reproduit dans le revêtement final, faisant de la qualité de la cible un facteur critique.

Le rôle de la pureté

Une cible de pulvérisation cathodique doit avoir une pureté extrêmement élevée. Tous les atomes d'impureté présents dans la cible seront pulvérisés avec le matériau souhaité, devenant des contaminants dans le film final et compromettant ses propriétés électriques, optiques ou mécaniques.

Importance de la densité et de la structure granulaire

Une cible présentant une faible densité ou des vides internes pulvérisera de manière inégale et pourrait libérer des gaz piégés, provoquant des défauts dans le revêtement. Une microstructure uniforme et à grains fins assure un taux de pulvérisation stable et constant, conduisant à un film d'épaisseur et de qualité prévisibles.

Forme physique et refroidissement

La pulvérisation cathodique génère une chaleur importante. Les cibles sont fixées à un support métallique, appelé plaque de fond, qui contient des canaux pour le refroidissement par eau. Cela empêche la cible de surchauffer, de se fissurer ou de fondre pendant le processus.

La forme de la cible — qu'il s'agisse d'un simple disque plat ou d'une forme cylindrique ou annulaire plus complexe — est déterminée par la conception de l'équipement de pulvérisation cathodique.

Comprendre les compromis

Bien que puissant, le processus de pulvérisation cathodique présente des caractéristiques intrinsèques qui le rendent plus adapté à certaines applications qu'à d'autres.

La pulvérisation cathodique est un processus à ligne de visée

Les atomes pulvérisés voyagent en ligne droite de la cible au substrat. Il est donc difficile de revêtir uniformément des formes tridimensionnelles complexes présentant des zones d'ombre ou des évidements profonds.

Les taux de dépôt peuvent être lents

Comparé à d'autres méthodes comme l'évaporation thermique, la pulvérisation cathodique peut être un processus plus lent. Cela peut affecter le débit dans la fabrication à grand volume, bien qu'elle fournisse souvent une qualité de film et une adhérence supérieures.

Coût et complexité de la cible

Les matériaux de haute pureté et la fabrication complexe requise pour atteindre la bonne densité et structure granulaire font des cibles de pulvérisation cathodique de haute qualité un facteur de coût important. Les cibles fabriquées à partir de matériaux rares ou d'alliages complexes sont particulièrement coûteuses.

Faire le bon choix pour votre objectif

Les exigences spécifiques d'une cible de pulvérisation cathodique sont entièrement dictées par l'application prévue du film mince final.

- Si votre objectif principal est l'électronique de pointe : La pureté absolue et l'uniformité microstructurale sont primordiales pour créer des circuits semi-conducteurs ou des couches de stockage de données fiables.

- Si votre objectif principal est les outils mécaniques durables : Le matériau de la cible doit offrir une dureté et une résistance à l'usure, ce qui conduit à l'utilisation de cibles céramiques ou carbures telles que TiC et BN.

- Si votre objectif principal est le revêtement de grande surface (comme le verre architectural) : Le rapport coût-efficacité, la durée de vie de la cible et un taux de dépôt élevé et stable sont les principaux moteurs du choix du matériau.

En fin de compte, la cible de pulvérisation cathodique est l'origine de votre revêtement, et sa composition précise est le fondement de la performance de votre produit final.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important pour les cibles de pulvérisation cathodique |

|---|---|

| Pureté du matériau | Les impuretés deviennent des défauts dans le film final, compromettant la performance. |

| Densité et microstructure | Assure une pulvérisation uniforme et une épaisseur de film constante. |

| Refroidissement (plaque de fond) | Prévient la surchauffe, la fissuration et la fusion de la cible pendant le processus. |

| Forme physique | Correspond à la conception de l'équipement de pulvérisation cathodique pour un dépôt optimal. |

Prêt à construire votre produit sur une base de qualité ?

La performance de votre film mince — qu'il s'agisse de semi-conducteurs avancés, d'outils de coupe durables ou de verre économe en énergie — commence par la cible de pulvérisation cathodique. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute pureté, y compris des cibles de pulvérisation cathodique conçues avec précision. Nos cibles sont fabriquées pour répondre aux exigences rigoureuses de votre application spécifique, garantissant une qualité de film, une cohérence et une adhérence supérieures.

Laissez nos experts vous aider à choisir le matériau et la configuration de cible appropriés pour atteindre vos objectifs. Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer votre processus de revêtement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire stérilisateur à vide pulsé, stérilisateur à vapeur de bureau

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Fabricant de pièces personnalisées en PTFE Téflon pour boîtes de culture et boîtes d'évaporation

Les gens demandent aussi

- Quel est le principe de la pulvérisation cathodique ? Un guide de la technologie de dépôt de couches minces

- Quels sont les avantages et les inconvénients des nanotubes de carbone ? Équilibrer performance et praticité

- Quel type de méthode est la pulvérisation cathodique magnétron ? Une technique de revêtement PVD à haute efficacité

- Qu'est-ce que la pulvérisation cathodique en couches minces ? Un guide de dépôt au niveau atomique

- Quelles sont les deux méthodes qui peuvent être utilisées pour prévenir la corrosion d'un métal ? Protection par barrière vs. Protection sacrificielle expliquée

- Le graphène peut-il être synthétisé ? Choisir la bonne méthode pour votre application

- À quoi sert la pulvérisation cathodique ? Dépôt de couches minces de précision pour l'électronique, l'optique et bien plus encore

- Que se passe-t-il pendant la chimie de dépôt ? Construire des films minces à partir de précurseurs gazeux