Le choix du bon agitateur est une décision d'ingénierie critique qui détermine le succès de l'ensemble de votre procédé de réacteur. Vous sélectionnez un agitateur en définissant d'abord votre objectif de procédé principal — tel que le mélange de liquides, la mise en suspension de solides ou la dispersion de gaz — puis en associant un type de turbine et le motif d'écoulement qui en résulte aux propriétés spécifiques de votre fluide, en particulier sa viscosité.

Le principe fondamental de la sélection d'un agitateur n'est pas de choisir une pièce d'équipement, mais de générer le mouvement de fluide correct. L'objectif ultime est d'adapter le motif d'écoulement produit par la turbine (axial ou radial) aux exigences spécifiques de votre procédé et à la viscosité de votre fluide.

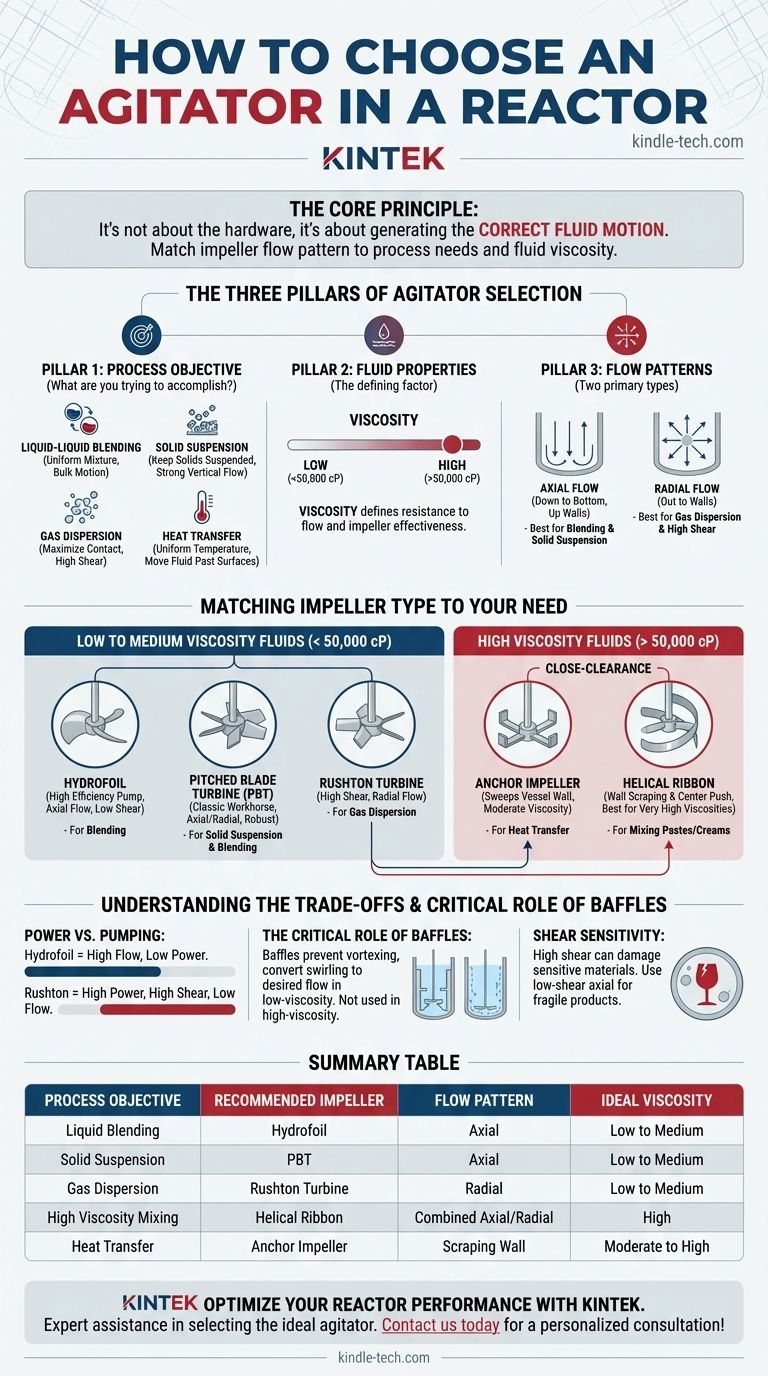

Les Trois Piliers de la Sélection d'Agitateur

Pour choisir un agitateur de manière systématique, vous devez évaluer trois aspects fondamentaux de votre système : l'objectif du procédé, les propriétés du fluide et le motif d'écoulement requis.

Pilier 1 : Définir Votre Objectif de Procédé

La première question est toujours : qu'essayez-vous d'accomplir ? Chaque objectif nécessite un type de mouvement de fluide différent.

- Mélange Liquide-Liquide : L'objectif est de créer un mélange uniforme à partir de deux liquides miscibles ou plus. Cela nécessite un mouvement de fluide de masse pour renouveler efficacement tout le volume de la cuve.

- Suspension de Solides : L'objectif est de maintenir les particules solides uniformément en suspension dans le liquide, les empêchant de se déposer au fond du réacteur. Cela nécessite de forts courants d'écoulement verticaux.

- Dispersion de Gaz : L'objectif est de fragmenter un flux de gaz en fines bulles et de les disperser dans le liquide pour maximiser la surface de contact gaz-liquide, ce qui est crucial pour de nombreuses réactions. Cela nécessite un cisaillement local élevé.

- Transfert de Chaleur : L'objectif est d'assurer une température uniforme dans tout le réacteur, généralement en déplaçant le fluide devant des surfaces d'échange thermique comme une double enveloppe ou des serpentins internes.

Pilier 2 : Caractériser Votre Fluide

Les propriétés du fluide lui-même sont le facteur le plus déterminant pour le type de turbine que vous pouvez utiliser.

La viscosité est la propriété la plus critique. Elle définit la résistance de l'écoulement du fluide et dicte quel style de turbine sera efficace. Un fluide de faible viscosité (comme l'eau) est facile à pomper, tandis qu'un fluide de haute viscosité (comme le miel ou une pâte polymère épaisse) résiste au mouvement.

Nous pouvons généralement diviser les applications en deux groupes : faible à moyenne viscosité (< 50 000 cP) et haute viscosité (> 50 000 cP).

Pilier 3 : Comprendre les Motifs d'Écoulement

Les turbines sont conçues pour générer l'un des deux motifs d'écoulement principaux.

- Écoulement Axial : Ce motif dirige le fluide vers le bas en direction du fond de la cuve avant qu'il ne remonte le long des parois du récipient. Il est excellent pour le mouvement de masse et idéal pour le mélange et la suspension de solides. Les turbines qui créent ce motif sont souvent appelées turbines à haut débit ou à haut pompage.

- Écoulement Radial : Ce motif dirige le fluide vers l'extérieur en direction des parois du récipient. Cela crée un cisaillement élevé près de la turbine, mais il est moins efficace pour générer un renouvellement de la cuve de haut en bas. Il est idéal pour la dispersion de gaz et la création d'émulsions.

Associer le Type de Turbine à Votre Besoin

Une fois les bases établies, vous pouvez maintenant mapper le matériel de turbine spécifique à votre application.

Pour les Fluides de Faible à Moyenne Viscosité (< 50 000 cP)

Ces applications utilisent des turbines de style « ouvertes » qui déplacent efficacement le fluide dans une grande cuve sans chicanes (bien que des chicanes soient presque toujours nécessaires).

- Hydrofoils (Turbines Profilées) : Ce sont la norme moderne pour le mélange. Leurs pales profilées et incurvées génèrent un excellent écoulement axial avec une très faible consommation d'énergie, ce qui les rend très efficaces.

- Turbines à Pales Inclinées (PBT) : Une turbine classique polyvalente. La PBT possède des pales plates inclinées pour produire un fort écoulement axial avec une certaine composante radiale. Elle est excellente pour la suspension de solides et le mélange général.

- Turbines Rushton : C'est la turbine classique à haut cisaillement. Ses pales plates verticales créent un fort écoulement radial, parfait pour fragmenter les bulles de gaz dans les applications de dispersion de gaz.

Pour les Fluides de Haute Viscosité (> 50 000 cP)

Dans les fluides épais et visqueux, les turbines ouvertes sont inefficaces ; elles creusent simplement un trou dans le fluide. Ces applications nécessitent des turbines à « jeu proche » qui entrent en contact ou passent près de la paroi du récipient.

- Agitateurs Type Ancre : Cet agitateur simple à deux pales balaie la paroi du récipient, assurant le mélange et améliorant le transfert de chaleur à la paroi. Il est préférable pour une viscosité modérée où un certain mélange de haut en bas est encore possible.

- Rubans Hélicoïdaux : C'est le meilleur choix pour les très hautes viscosités. Le ruban extérieur racle la paroi et soulève le fluide, tandis qu'un ruban ou une vis interne pousse le fluide vers le centre. Cette combinaison crée un renouvellement positif et prévisible dans les matériaux qui ne s'écouleraient pas autrement.

Comprendre les Compromis

Le choix d'un agitateur implique de mettre en balance des facteurs concurrents. Un choix idéal dans un domaine peut être un mauvais choix dans un autre.

Puissance vs. Pompage

Il existe un compromis direct entre la capacité d'une turbine à pomper le fluide (débit) et la puissance qu'elle consomme.

Un hydrofoil est une pompe à haut rendement. Il génère un débit élevé pour une très faible puissance absorbée, mais il crée très peu de cisaillement.

Une turbine Rushton, en revanche, est une mauvaise pompe. Elle consomme une quantité très élevée de puissance pour générer son écoulement radial à haut cisaillement, mais elle est inefficace pour créer un renouvellement de masse de la cuve.

Le Rôle Critique des Chicanes

Dans les applications à faible viscosité, une cuve sans chicanes entraînera un vortex (tourbillonnement), où le fluide tourne avec la turbine. Cela entraîne presque aucun mélange réel.

Les chicanes — plaques verticales installées sur la paroi de la cuve — sont essentielles pour briser cette rotation et convertir le mouvement de tourbillonnement en l'écoulement axial ou radial souhaité, assurant un mélange approprié de haut en bas. Dans les applications à haute viscosité avec des turbines à jeu proche, les chicanes ne sont généralement pas nécessaires ou utilisées.

Sensibilité au Cisaillement

Le cisaillement élevé créé par une turbine Rushton peut être destructeur pour certains produits. Les matériaux sensibles au cisaillement, tels que les cellules dans un bioréacteur ou les polymères à longue chaîne, peuvent être endommagés ou détruits par une agitation intense. Pour ces procédés, une turbine à écoulement axial à faible cisaillement est requise.

Faire le Bon Choix pour Votre Objectif

En fin de compte, votre choix doit être une solution directe à votre objectif de procédé principal.

- Si votre objectif principal est le mélange liquide efficace : Choisissez une turbine hydrofoil à haut rendement pour obtenir un renouvellement rapide de la cuve avec un coût énergétique minimal.

- Si votre objectif principal est la suspension de solides ou le mélange polyvalent : Une turbine à pales inclinées (PBT) est un choix robuste et efficace.

- Si votre objectif principal est la dispersion de gaz dans un liquide de faible viscosité : Utilisez une turbine Rushton pour fournir le cisaillement élevé nécessaire pour créer de fines bulles.

- Si votre objectif principal est le mélange de pâtes ou de crèmes de haute viscosité : Un agitateur à ruban hélicoïdal est la solution la plus efficace pour assurer un renouvellement complet du produit.

En évaluant systématiquement votre procédé, votre fluide et le motif d'écoulement souhaité, vous pouvez sélectionner un agitateur avec une précision d'ingénierie.

Tableau Récapitulatif :

| Objectif du Procédé | Type de Turbine Recommandé | Motif d'Écoulement | Viscosité Idéale |

|---|---|---|---|

| Mélange de Liquides | Hydrofoil | Axial | Faible à Moyenne (<50 000 cP) |

| Suspension de Solides | Turbine à Pales Inclinées (PBT) | Axial | Faible à Moyenne (<50 000 cP) |

| Dispersion de Gaz | Turbine Rushton | Radial | Faible à Moyenne (<50 000 cP) |

| Mélange de Haute Viscosité | Ruban Hélicoïdal | Axial/Radial Combiné | Élevée (>50 000 cP) |

| Transfert de Chaleur | Agitateur Type Ancre | Raclage de Paroi | Viscosité Modérée à Élevée |

Optimisez la Performance de Votre Réacteur avec KINTEK

Choisir le bon agitateur est essentiel pour obtenir des résultats constants, que vous mélangiez, mettiez des solides en suspension, dispersiez du gaz ou traitiez des matériaux à haute viscosité. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des agitateurs et des réacteurs conçus avec précision et adaptés aux besoins spécifiques de votre procédé. Nos experts peuvent vous aider à sélectionner le type et la configuration de turbine idéaux pour maximiser l'efficacité, garantir la qualité du produit et réussir la mise à l'échelle de vos procédés.

Laissez notre équipe vous aider à concevoir la solution de mélange parfaite pour votre laboratoire. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Mélangeur Vortex de laboratoire Agitateur orbital Mélangeur rotatif oscillant multifonctionnel

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Agitateur orbital oscillant de laboratoire

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Pourquoi un agitateur orbital de haute précision est-il requis pour l'adsorption de chitine ? Atteignez un équilibre rapide et des données précises

- Quelles sont les fonctions principales d'un agitateur orbital de laboratoire lors des tests BMP ? Maximiser la précision du rendement en méthane

- Quel est le but principal de l'utilisation d'un agitateur orbital lors de l'adsorption d'ions métalliques ? Optimiser les performances des PAF

- Quel est le rôle de l'équipement d'agitation de laboratoire dans la préparation des nZVI ? Obtenir des suspensions nano stables et uniformes

- Comment un agitateur de laboratoire influence-t-il la qualité du produit MOF ? Maîtrisez la précision dans la synthèse non solvothermale