En son cœur, un évaporateur rotatif, ou Rotavapor, sépare les solutés des solvants par un processus d'évaporation doux. Il y parvient en réduisant la pression à l'intérieur du système, ce qui abaisse le point d'ébullition du solvant, tout en faisant simultanément tourner l'échantillon pour augmenter sa surface et éviter une ébullition violente. Cela permet un retrait rapide et efficace du solvant à basse température, préservant ainsi l'intégrité de l'échantillon.

Le principe central d'un Rotavapor n'est pas de chauffer un solvant jusqu'à ce qu'il bout à pression atmosphérique, mais plutôt d'abaisser la pression jusqu'à ce que le solvant bout à une température douce et contrôlée.

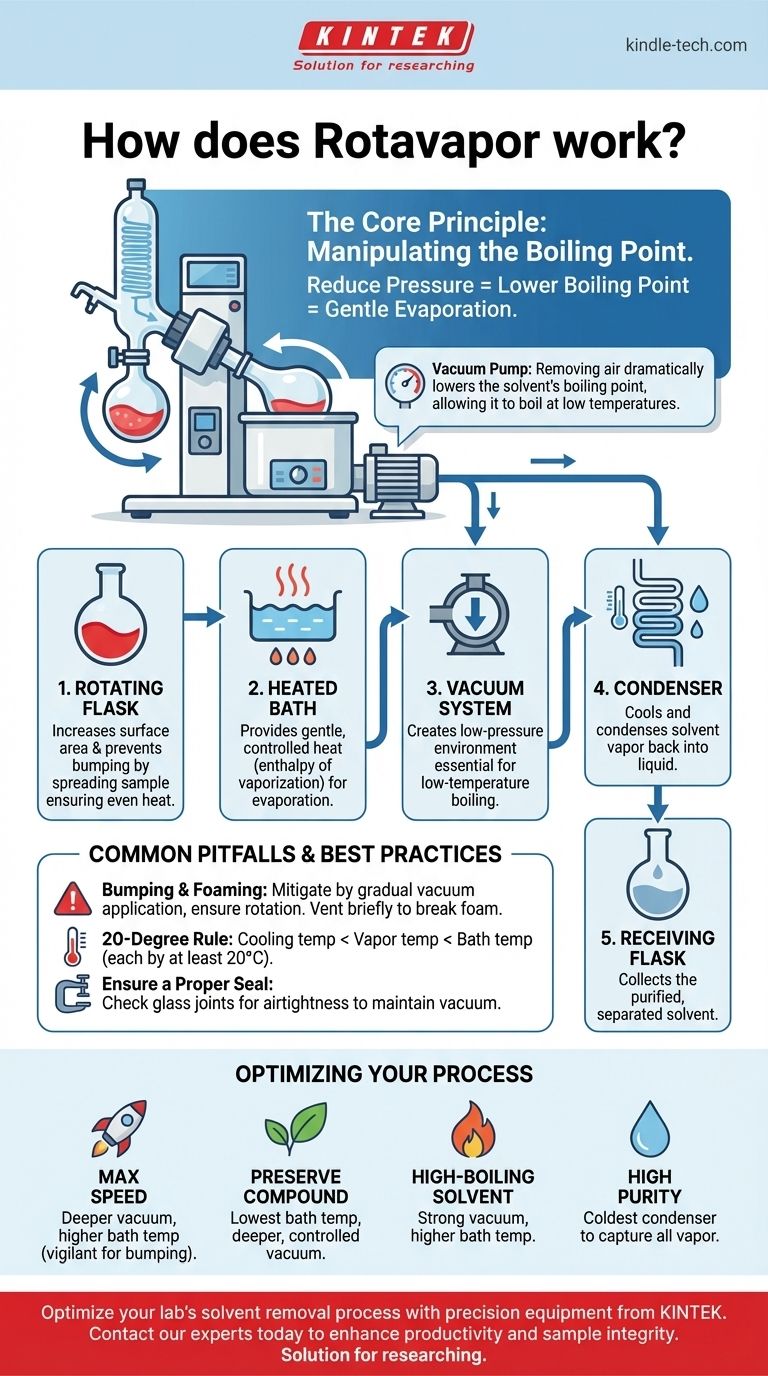

Le principe fondamental : manipuler le point d'ébullition

Le point d'ébullition d'une substance n'est pas un nombre fixe ; c'est une fonction de la pression qui l'entoure. Un Rotavapor est conçu pour exploiter cette loi physique pour un retrait efficace et doux du solvant.

Qu'est-ce qui détermine un point d'ébullition ?

Imaginez la pression de l'atmosphère comme un poids qui appuie sur la surface d'un liquide. Pour qu'un liquide bout, sa propre pression de vapeur doit devenir suffisamment forte pour surmonter ce poids atmosphérique.

Chauffer un liquide donne plus d'énergie à ses molécules, augmentant leur pression de vapeur jusqu'à ce qu'elle corresponde à la pression ambiante, moment auquel l'ébullition commence.

Le rôle de la pression réduite (vide)

La pompe à vide est le composant le plus critique. En retirant l'air du système, elle réduit considérablement le "poids" qui appuie sur le solvant.

Avec moins de pression externe, la pression de vapeur du solvant n'a pas besoin d'être aussi élevée pour initier l'ébullition. Cela signifie que le solvant bouillira à une température beaucoup plus basse que la normale.

L'importance d'une chaleur douce

Le bain-marie chauffé fournit l'énergie nécessaire (enthalpie de vaporisation) pour transformer le solvant liquide en gaz.

Parce que le vide a déjà abaissé le point d'ébullition, le bain-marie n'a besoin d'être que tiède. Ce chauffage doux est crucial pour préserver les composés sensibles à la température qui seraient détruits par une distillation traditionnelle.

Une ventilation des composants clés

Chaque partie du Rotavapor joue un rôle distinct dans le contrôle de l'interaction entre la pression, la température et la surface.

Le ballon rotatif

La rotation du ballon échantillon a deux objectifs. Premièrement, elle étale constamment l'échantillon en un film mince sur la paroi intérieure du ballon, augmentant considérablement la surface pour l'évaporation.

Deuxièmement, cette rotation assure une distribution uniforme de la chaleur et une agitation, ce qui empêche les à-coups — l'ébullition soudaine et violente qui peut entraîner une perte d'échantillon.

Le système de vide

La pompe à vide élimine activement l'air et la vapeur de solvant de l'appareil scellé. Cela crée et maintient l'environnement à basse pression essentiel pour l'ébullition à basse température.

Le condenseur

Lorsque le solvant s'évapore dans le ballon rotatif, sa vapeur se dirige vers le condenseur. Le condenseur contient une bobine froide, généralement refroidie par de l'eau en circulation ou un liquide de refroidissement.

Lorsque la vapeur chaude du solvant frappe cette surface froide, elle se condense rapidement pour redevenir liquide.

Le ballon de réception

C'est la destination finale du solvant purifié. Le liquide condensé s'égoutte des serpentins du condenseur et se recueille dans ce ballon stationnaire, effectivement séparé du soluté original.

Pièges courants et meilleures pratiques

Bien que très efficace, l'obtention de résultats optimaux avec un Rotavapor nécessite une compréhension des problèmes potentiels et une technique appropriée.

Le risque d'à-coups et de moussage

Les à-coups se produisent lorsqu'une solution surchauffe et bout de manière explosive. Cela est atténué par la rotation du ballon, mais peut toujours se produire si le vide est appliqué trop rapidement ou si la température est trop élevée. Appliquez toujours le vide progressivement.

Le moussage est également un problème courant. Si votre échantillon commence à mousser dans le condenseur, vous pouvez brièvement et doucement ventiler le système pour briser le vide, ce qui fera s'effondrer la mousse.

Choisir les bons paramètres

L'efficacité du processus dépend de l'équilibre entre la température du bain et la profondeur du vide. Une règle générale est la "règle des 20 degrés" : la température de refroidissement doit être au moins 20°C inférieure à la température de la vapeur, qui doit être au moins 20°C inférieure à la température du bain chauffant. L'utilisation d'un nomogramme peut vous aider à trouver la pression idéale pour un solvant et une température donnés.

Assurer une étanchéité parfaite

L'ensemble du système doit être hermétique. La cause la plus fréquente de mauvaises performances est une fuite de vide. Assurez-vous que tous les joints en verre sont propres, correctement graissés (si nécessaire) et solidement serrés pour maintenir la pression cible.

Optimisation de votre processus d'évaporation

Votre objectif spécifique déterminera les réglages idéaux pour votre évaporation rotative.

- Si votre objectif principal est la vitesse maximale : Utilisez un vide plus profond et une température de bain légèrement plus élevée, mais soyez vigilant aux à-coups et au moussage.

- Si votre objectif principal est de préserver un composé fragile : Privilégiez la température de bain la plus basse possible en tirant un vide plus profond et plus contrôlé.

- Si vous travaillez avec un solvant à point d'ébullition élevé : Vous aurez besoin à la fois d'un vide puissant et d'une température de bain plus élevée pour obtenir une évaporation efficace.

- Si vous devez récupérer le solvant avec une grande pureté : Assurez-vous que votre condenseur est suffisamment froid pour capter toute la vapeur et éviter toute perte par la pompe à vide.

En maîtrisant la relation entre la pression, la température et la surface, vous pouvez contrôler précisément le processus de séparation pour presque toutes les applications.

Tableau récapitulatif :

| Composant | Fonction clé |

|---|---|

| Pompe à vide | Abaisse la pression pour réduire le point d'ébullition du solvant |

| Ballon rotatif | Augmente la surface et empêche les à-coups |

| Bain chauffant | Fournit une chaleur douce et contrôlée pour l'évaporation |

| Condenseur | Refroidit et condense la vapeur de solvant en liquide |

| Ballon de réception | Recueille le solvant purifié et séparé |

Optimisez le processus d'élimination des solvants de votre laboratoire avec des équipements de précision de KINTEK.

Que vous travailliez avec des composés sensibles à la température ou des solvants à point d'ébullition élevé, le bon évaporateur rotatif est essentiel pour des séparations efficaces et douces. KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, offrant des solutions fiables pour tous les besoins de votre laboratoire.

Contactez nos experts dès aujourd'hui pour trouver le système Rotavapor parfait pour votre application et améliorer la productivité et l'intégrité de vos échantillons en laboratoire.

Guide Visuel

Produits associés

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- À quelle température le verre se fritte ? Maîtrisez la fenêtre thermique précise pour votre verre

- Combien de temps un revêtement peut-il durer ? Maximisez la durabilité avec le bon système

- Quel est l'objectif d'un rotavap ? Obtenez une élimination douce et efficace des solvants pour votre laboratoire

- Comment le graphite réagit-il à la chaleur ? Dévoiler ses forces uniques à haute température

- Qu'est-ce que la fusion plasma ? Réaliser le traitement des métaux ultra-purs pour les alliages haute performance

- Pourquoi utiliser le KBr pour l'IR ? Obtenez des spectres clairs et sans obstruction pour les échantillons solides

- L'FTIR peut-il être utilisé pour l'analyse quantitative ? Oui, voici comment mesurer la concentration avec précision

- Comment un système de réaction à chauffage contrôlé obtient-il le contrôle de la morphologie des nanoparticules de platine ?