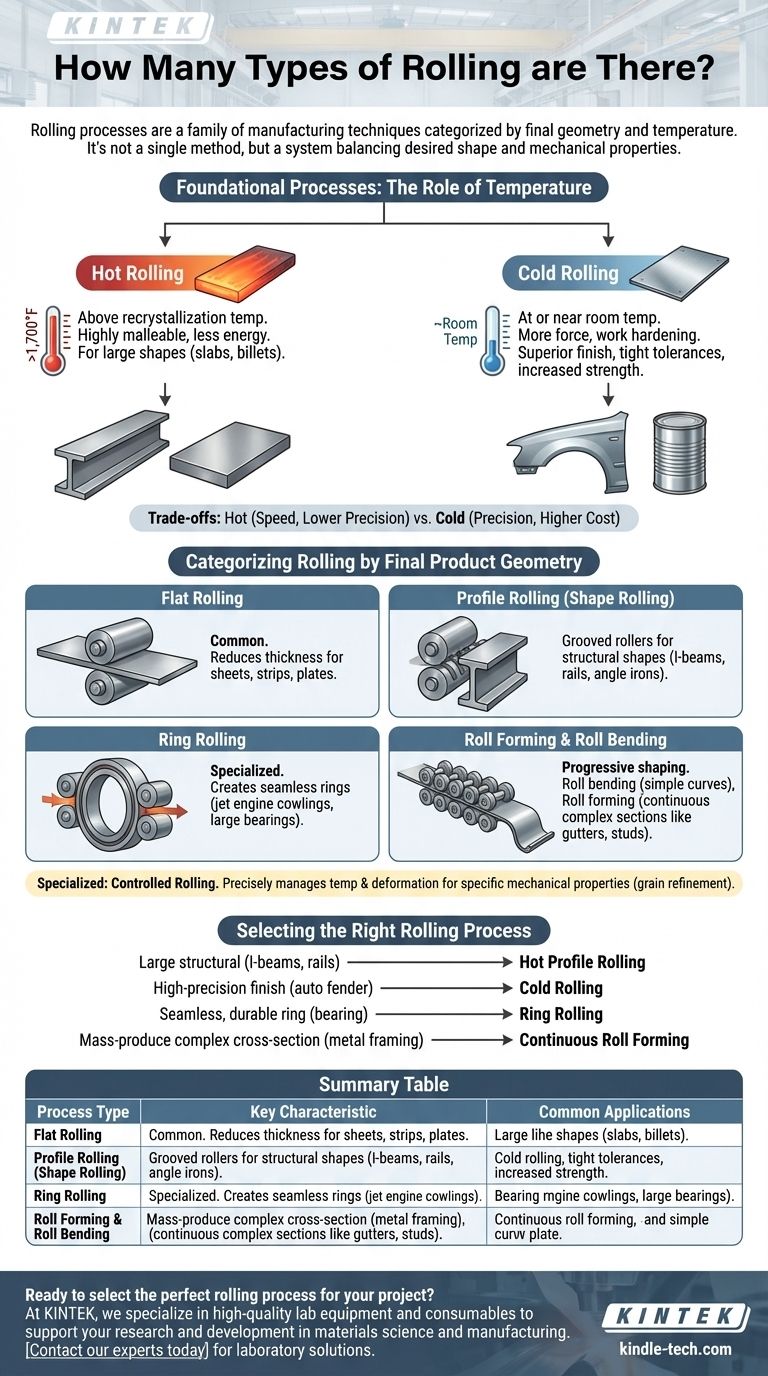

Plutôt qu'un nombre fixe, les procédés de laminage sont mieux compris comme une famille de techniques de fabrication classées en fonction de la géométrie finale du produit et de la température à laquelle il est formé. Les principaux types comprennent le laminage à chaud et à froid, qui définissent les propriétés du matériau, et des procédés plus spécialisés tels que le laminage de profil, le laminage annulaire et le formage par roulage, qui définissent la forme finale.

La clé pour comprendre le laminage est de le considérer non pas comme une seule méthode, mais comme un système. Le choix du procédé est dicté par deux facteurs : la forme finale souhaitée et les propriétés mécaniques requises, qui sont largement contrôlées par la température.

Procédés Fondamentaux : Le Rôle de la Température

Avant d'examiner la forme, la distinction la plus fondamentale dans le laminage est la température. Ce choix a un impact sur tout, de la ductilité du métal à la résistance et à l'état de surface du produit final.

Laminage à Chaud

Le laminage à chaud implique le traitement du métal à une température supérieure à son point de recristallisation (plus de 1 700 °F ou 926 °C pour l'acier). À cette température, le métal est très malléable et peut subir des changements de forme importants avec moins d'énergie.

Ce procédé est idéal pour créer des formes de matière première grandes et simples telles que des brames, des billettes et des blooms, qui sont les matériaux de départ pour de nombreuses autres opérations de fabrication.

Laminage à Froid

Le laminage à froid est effectué à température ambiante ou proche. Comme le métal n'est pas chauffé, il nécessite beaucoup plus de force pour se déformer.

Ce procédé est utilisé pour créer des produits avec un état de surface supérieur, des tolérances dimensionnelles plus serrées et une résistance accrue grâce à un phénomène appelé écrouissage. Les panneaux de carrosserie automobile et les boîtes de conserve sont des exemples courants.

Catégorisation du Laminage par Géométrie du Produit Final

Une fois la condition de température établie, le procédé de laminage spécifique est choisi en fonction de la forme finale souhaitée. C'est là que la diversité du laminage devient évidente.

Laminage à Plat

C'est le type de laminage le plus courant. Il consiste à faire passer un morceau de métal, tel qu'une brame ou une billette, entre une paire de cylindres opposés pour réduire son épaisseur et créer des produits plats tels que des tôles, des bandes et des plaques.

Laminage de Profil (Laminage de Forme)

Le laminage de profil, ou laminage de forme, utilise des cylindres spécialement rainurés pour former le métal en sections transversales spécifiques. C'est le procédé utilisé pour créer des composants structurels tels que des poutres en I, des rails de chemin de fer et des fers d'angle.

Laminage Annulaire

Ce procédé spécialisé crée des anneaux sans soudure. Il commence par une pièce de travail creuse et épaisse en forme de beignet qui est mise en rotation entre des cylindres, lesquels appliquent une pression pour réduire son épaisseur de paroi et augmenter son diamètre. Cette méthode est essentielle pour la fabrication de pièces telles que les voûtes de moteurs à réaction, les grands roulements et les roues de turbine.

Formage par Roulage et Cintrage par Roulage

Les deux procédés commencent par une tôle métallique plate et la façonnent progressivement. Le cintrage par roulage crée généralement des courbes simples ou des cylindres à grand rayon.

Le formage par roulage, cependant, est un processus continu qui utilise une longue série de paires de cylindres pour plier progressivement une bande métallique plate en sections transversales complexes et spécifiques, telles que des gouttières, des encadrements de porte ou des montants métalliques.

Laminage Contrôlé

Le laminage contrôlé est un procédé thermomécanique hautement spécialisé, le plus souvent un type de laminage à chaud. La température et la déformation sont gérées avec précision pour affiner la structure cristalline du métal. L'objectif n'est pas seulement de façonner le métal, mais d'obtenir des propriétés mécaniques spécifiques, telles qu'une résistance élevée et une ténacité à la rupture, sans nécessiter de traitement thermique ultérieur.

Comprendre les Compromis Fondamentaux

Aucun procédé de laminage unique n'est universellement supérieur. Le choix implique toujours de trouver un équilibre entre le coût, la précision, la vitesse et les propriétés finales du matériau.

Laminage à Chaud : Vitesse contre Précision

L'avantage principal du laminage à chaud est sa capacité à déformer de grandes quantités de métal rapidement et avec moins d'énergie. Cependant, à mesure que le métal refroidit, il se contracte de manière inégale, ce qui entraîne une précision dimensionnelle moindre et un état de surface plus rugueux recouvert de calamine.

Laminage à Froid : Précision contre Coût

Le laminage à froid offre un état de surface exceptionnel et des tolérances serrées. L'effet d'écrouissage augmente également la résistance du matériau. L'inconvénient est un coût beaucoup plus élevé en raison de l'immense puissance requise, des vitesses de traitement plus lentes et de la ductilité réduite du métal.

Sélectionner le Bon Procédé de Laminage

Votre choix de procédé de laminage doit être directement guidé par les exigences de votre produit final.

- Si votre objectif principal est de produire de grands composants structurels tels que des poutres en I ou des rails : Le laminage de profil à chaud est la norme de l'industrie pour son efficacité dans la déformation à grande échelle.

- Si votre objectif principal est un produit de haute précision avec une finition lisse, comme une aile de voiture : Le laminage à froid est essentiel pour obtenir la qualité de surface et la précision dimensionnelle requises.

- Si votre objectif principal est de créer un anneau sans soudure et durable pour une application à contrainte élevée comme un roulement : Le laminage annulaire est le procédé spécialisé conçu à cette fin précise.

- Si votre objectif principal est la production en série de pièces longues avec une section transversale complexe, comme des cadres métalliques : Le formage par roulage continu est la méthode la plus rentable et la plus efficace.

Comprendre ces catégories vous permet de sélectionner la technique de fabrication précise nécessaire pour atteindre votre objectif d'ingénierie.

Tableau Récapitulatif :

| Type de Procédé | Caractéristique Clé | Applications Courantes |

|---|---|---|

| Laminage à Chaud | Haute température, grande malléabilité | Brames, billettes, poutres structurelles |

| Laminage à Froid | Température ambiante, haute précision | Panneaux automobiles, boîtes de conserve |

| Laminage de Profil/Forme | Cylindres rainurés pour formes spécifiques | Poutres en I, rails de chemin de fer |

| Laminage Annulaire | Crée des anneaux sans soudure | Roulements, roues de turbine |

| Formage par Roulage | Pliage continu de tôle métallique | Gouttières, cadres de porte, montants métalliques |

Prêt à choisir le procédé de laminage parfait pour votre projet ? L'équipement adéquat est crucial pour obtenir les propriétés du matériau et la géométrie du produit final souhaitées. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour soutenir votre recherche et développement en science des matériaux et en fabrication. Que vous testiez le comportement des matériaux dans différentes conditions de laminage ou que vous augmentiez la production, nos solutions peuvent garantir précision et efficacité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

- Presse chauffante à double plaque pour laboratoire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un mélangeur interne par lots ? Obtenez un mélange supérieur pour le caoutchouc et les plastiques

- Qu'est-ce que la pyrolyse du caoutchouc ? Transformer les pneus usagés en pétrole, carbone et gaz

- Quelle est la différence entre le couchage par extrusion et le laminage par extrusion ? Un guide pour l'amélioration des matériaux

- Quel est le processus de fabrication du caoutchouc ? De la matière première au produit fini durable

- Quelles sont les étapes du compoundage bi-vis ? Maîtrisez le processus pour des matériaux plastiques de qualité supérieure

- Qu'est-ce que le processus de mélange par calandre à deux rouleaux ? Maîtrisez le compoundage de polymères à fort cisaillement

- Quels sont les avantages d'un mélangeur à deux rouleaux ? Obtenez un mélange de polymères et un contrôle qualité supérieurs

- Qu'est-ce qui est moins cher que le moulage par injection ? Découvrez des alternatives économiques pour la production à faible volume