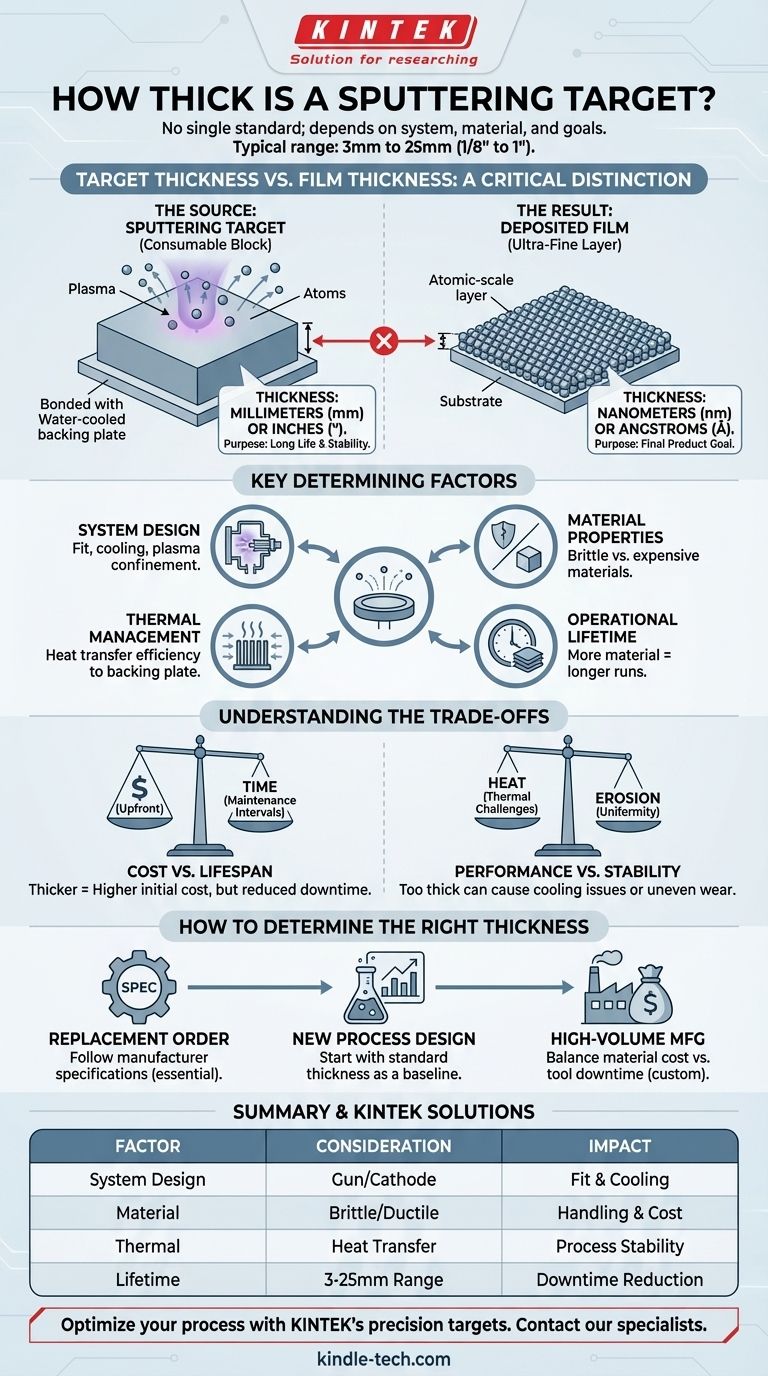

Il n'existe pas d'épaisseur standard unique pour une cible de pulvérisation. La dimension dépend fortement du système de pulvérisation spécifique, les épaisseurs typiques pour le matériau de la cible elle-même allant de 3 millimètres à 25 millimètres (environ 1/8 de pouce à 1 pouce). Ceci est fondamentalement différent de l'épaisseur du revêtement qu'elle produit, qui est des milliers de fois plus mince et mesurée en nanomètres ou en angströms.

L'épaisseur d'une cible de pulvérisation n'est pas une constante universelle mais un paramètre de conception critique. Elle est déterminée par les exigences spécifiques de l'outil de pulvérisation, les propriétés physiques du matériau de la cible, et la durée de vie opérationnelle et les performances thermiques souhaitées du processus.

Épaisseur de la cible vs. Épaisseur du film : Une distinction critique

Un point de confusion courant est de confondre les dimensions physiques du matériau source (la cible) avec les dimensions du produit final (le film mince). Comprendre cette différence est essentiel.

La cible de pulvérisation (La source)

Une cible de pulvérisation est le bloc solide et volumineux de matériau qui est physiquement érodé par le plasma pendant le processus de dépôt. C'est un composant consommable, souvent lié à une plaque de support refroidie à l'eau pour la gestion thermique.

Son épaisseur est mesurée en millimètres ou en pouces, fournissant suffisamment de matériau pour une longue durée de vie opérationnelle et assurant une stabilité mécanique.

Le film déposé (Le résultat)

Le film mince est la couche ultra-fine de matériau qui est déposée sur un substrat. Cette couche est constituée des atomes et des molécules éjectés de la surface de la cible.

Son épaisseur est mesurée en angströms ou en nanomètres, souvent de quelques centaines à quelques milliers de couches atomiques d'épaisseur seulement. C'est l'objectif du processus de pulvérisation.

Facteurs clés qui déterminent l'épaisseur de la cible

L'épaisseur optimale pour une cible de pulvérisation est un équilibre entre plusieurs facteurs techniques et économiques. Ce n'est jamais un nombre arbitraire.

Conception du système de pulvérisation

Le facteur le plus significatif est la conception de la chambre de pulvérisation et de l'ensemble cathode, souvent appelé le "canon". Les fabricants conçoivent leurs systèmes pour accueillir des cibles d'un diamètre et d'une épaisseur spécifiques afin d'assurer un ajustement correct, un refroidissement efficace et un confinement optimal du plasma.

Propriétés du matériau

Les caractéristiques physiques du matériau de la cible jouent un rôle crucial. Les matériaux céramiques fragiles, par exemple, peuvent nécessiter une plus grande épaisseur pour éviter la fissuration lors du collage ou de la manipulation. Inversement, des matériaux extrêmement coûteux comme l'or ou le platine peuvent être spécifiés avec une épaisseur minimale pour réduire le coût initial.

Gestion thermique

La pulvérisation génère une quantité significative de chaleur. L'épaisseur de la cible a un impact direct sur l'efficacité avec laquelle cette chaleur peut être transférée à la plaque de support refroidie à l'eau à laquelle elle est liée. Une cible excessivement épaisse peut entraîner un mauvais refroidissement, ce qui peut provoquer la fissuration de la cible ou rendre le taux de pulvérisation instable.

Durée de vie opérationnelle souhaitée

Une cible plus épaisse contient plus de matériau pulvérisable et durera donc plus longtemps avant de devoir être remplacée. Dans la fabrication à grand volume, les cibles plus épaisses sont souvent préférées pour minimiser les temps d'arrêt de l'outil, même si le coût initial est plus élevé.

Comprendre les compromis

Le choix ou la spécification d'une épaisseur de cible implique d'équilibrer des priorités concurrentes.

Coût vs. Durée de vie

Une cible plus épaisse a un coût de matériau initial plus élevé. Cependant, elle prolonge le temps entre les cycles de maintenance, réduisant les coûts de main-d'œuvre et les temps d'arrêt de l'équipement. La décision se résume souvent à un calcul du coût total de possession.

Performance vs. Stabilité

Bien qu'une cible épaisse dure plus longtemps, elle peut présenter des défis thermiques. Une évacuation inefficace de la chaleur peut entraîner une modification des propriétés du matériau ou une érosion inégale, connue sous le nom de formation de "racetrack", ce qui réduit finalement la partie utilisable du matériau de la cible.

Standardisation vs. Personnalisation

La plupart des systèmes de recherche et développement utilisent des tailles de cibles standardisées (par exemple, 2 pouces de diamètre, 6 mm d'épaisseur) pour des raisons de rentabilité et de disponibilité. Les systèmes industriels à grande échelle, cependant, utilisent souvent des cibles conçues sur mesure, plus grandes et parfois non planes, optimisées pour une application spécifique.

Comment déterminer l'épaisseur appropriée pour vos besoins

L'approche correcte dépend entièrement de votre contexte et de vos objectifs spécifiques.

- Si vous commandez une cible de remplacement : Votre guide principal doit être les spécifications fournies par le fabricant de votre système de pulvérisation. S'en écarter peut entraîner un ajustement incorrect, un mauvais refroidissement et des résultats incohérents.

- Si vous concevez un nouveau processus : Commencez par l'épaisseur standard recommandée pour votre outil. Cela fournit une base fiable pour le développement de vos paramètres de processus avant d'envisager des optimisations.

- Si vous vous concentrez sur la fabrication à grand volume : Votre objectif est d'équilibrer le coût des matériaux et les temps d'arrêt de l'outil. Vous pouvez travailler avec un fournisseur de cibles pour spécifier une épaisseur qui maximise la durée de vie opérationnelle sans compromettre la stabilité thermique.

En fin de compte, considérer l'épaisseur de la cible comme un paramètre technique – et non comme une simple dimension – est la clé d'un processus de pulvérisation stable et efficace.

Tableau récapitulatif :

| Facteur | Plage/Considération typique | Impact clé |

|---|---|---|

| Conception du système de pulvérisation | Spécifique à la cathode/au canon | Détermine l'ajustement, le refroidissement et la stabilité du plasma |

| Propriétés du matériau | Céramiques fragiles vs. métaux ductiles | Affecte la stabilité mécanique et les exigences de manipulation |

| Gestion thermique | L'épaisseur impacte le transfert de chaleur vers la plaque de support | Critique pour la stabilité du processus et la prévention des dommages à la cible |

| Durée de vie opérationnelle | 3 mm à 25 mm (1/8" à 1") | Les cibles plus épaisses durent plus longtemps, réduisant les temps d'arrêt |

Optimisez votre processus de pulvérisation avec les bonnes spécifications de cible.

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des cibles de pulvérisation de précision. Que vous ayez besoin d'un remplacement standard ou d'une solution personnalisée pour la fabrication à grand volume, nos experts peuvent vous aider à sélectionner l'épaisseur et le matériau idéaux pour maximiser les performances, la durée de vie et la rentabilité de votre outil.

Contactez nos spécialistes dès aujourd'hui pour une consultation et assurez-vous que votre processus de dépôt fonctionne en douceur et de manière fiable.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température