Dans la fabrication des semi-conducteurs, une cible de pulvérisation est un matériau source de haute pureté utilisé pour déposer des couches minces microscopiques sur une tranche de silicium. Ce processus, connu sous le nom de pulvérisation cathodique, implique le bombardement de la cible avec des ions énergisés, ce qui déloge des atomes de la cible qui voyagent ensuite et recouvrent la tranche. Ces couches ultra-minces forment les structures conductrices, isolantes et protectrices essentielles d'un circuit intégré.

L'essentiel est de considérer une cible de pulvérisation non pas comme une simple matière première, mais comme un composant hautement sophistiqué. Son extrême pureté et ses caractéristiques physiques précises déterminent directement les performances, la qualité et la fiabilité de la micropuce finale.

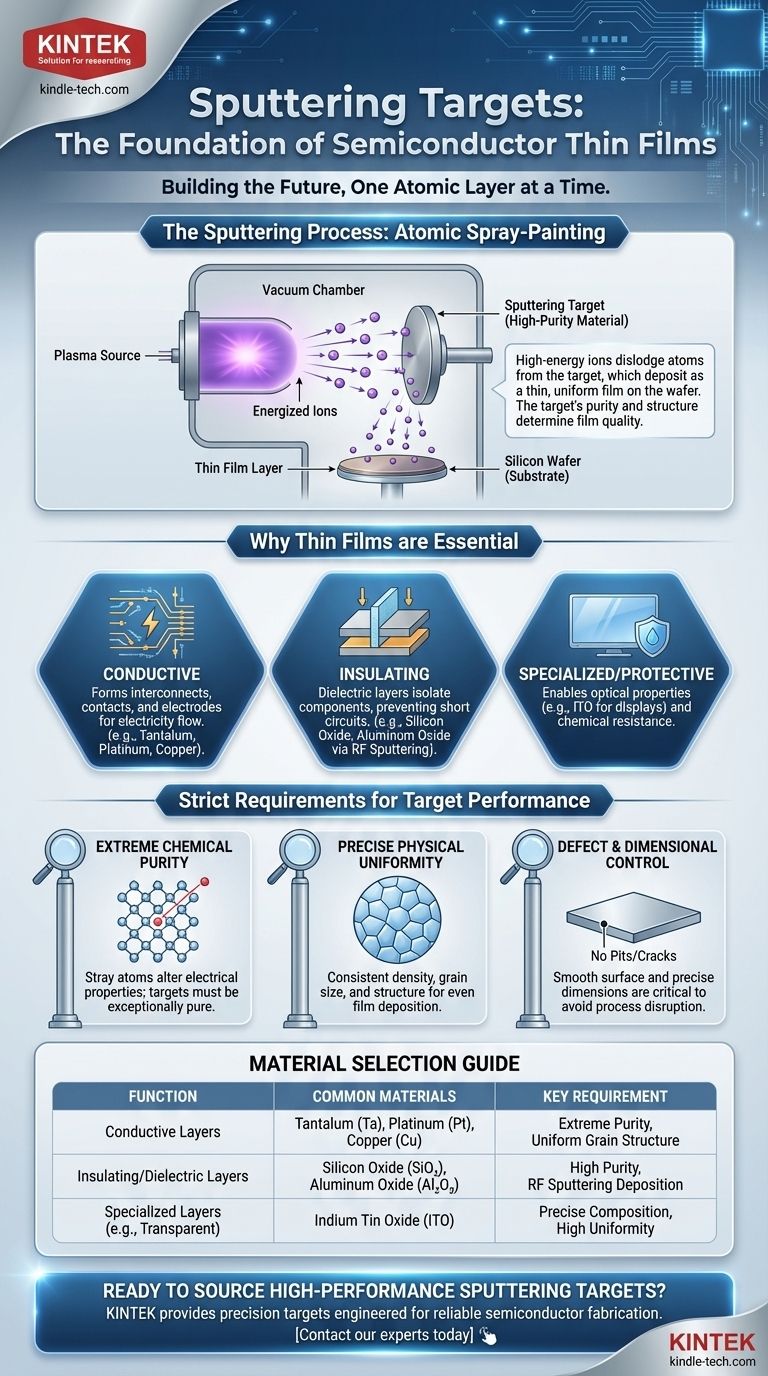

Le rôle de la pulvérisation cathodique dans la fabrication des puces

À la base, la fabrication d'un semi-conducteur est un processus de construction d'une structure complexe et tridimensionnelle, couche atomique par couche atomique. La pulvérisation cathodique est l'une des principales méthodes de dépôt de ces couches précises.

Le processus de pulvérisation cathodique expliqué

Considérez la pulvérisation cathodique comme une forme de "peinture au pistolet atomique". Un disque ou une plaque de haute pureté du matériau désiré — la cible de pulvérisation — est placé dans une chambre à vide. Des ions à haute énergie, généralement d'un gaz inerte comme l'argon, sont projetés sur la cible. Cet impact déloge des atomes ou des molécules individuels de la surface de la cible, qui voyagent ensuite et se déposent sous forme de film mince et uniforme sur la tranche de semi-conducteur.

Pourquoi les couches minces sont essentielles

Ces couches déposées sont les éléments fonctionnels d'une micropuce. Une seule puce peut avoir des dizaines, voire des centaines de ces films, chacun ayant un but spécifique.

Les films peuvent être conducteurs (formant le câblage microscopique), isolants ou diélectriques (empêchant les courts-circuits entre les fils), ou protecteurs (offrant une résistance chimique pour protéger les circuits délicats).

La cible comme source de qualité

La qualité du film déposé ne peut être que celle du matériau source. Toute impureté ou défaut structurel dans la cible de pulvérisation sera transféré directement au film sur la tranche, créant potentiellement une micropuce défectueuse. C'est pourquoi les exigences pour les cibles sont si strictes.

Matériaux de cible courants et leurs fonctions

Différents matériaux sont choisis pour les cibles de pulvérisation en fonction des propriétés électriques ou physiques spécifiques requises pour chaque couche du circuit intégré.

Couches métalliques conductrices

Des cibles faites de matériaux comme le Tantale (Ta) ou le Platine (Pt) sont utilisées pour créer les interconnexions, contacts et électrodes microscopiques qui permettent à l'électricité de circuler à travers le circuit.

Couches diélectriques isolantes

Pour isoler ces chemins conducteurs les uns des autres, des films isolants sont nécessaires. La pulvérisation RF est une technique spécifique utilisée avec des cibles comme l'oxyde de silicium (SiO₂) ou l'oxyde d'aluminium (Al₂O₃) pour déposer ces couches diélectriques non conductrices.

Couches optiques et électroniques spécialisées

La pulvérisation cathodique est également utilisée pour des applications plus spécialisées. Par exemple, les cibles d'oxyde d'indium-étain (ITO) sont utilisées pour créer des films à la fois transparents et conducteurs, essentiels pour les écrans plats et les cellules solaires.

Les exigences strictes pour les cibles de pulvérisation

Les exigences de performance de l'électronique moderne signifient que les cibles de pulvérisation doivent répondre à des normes bien au-delà de celles des matériaux traditionnels. Tout écart peut entraîner une défaillance de l'appareil.

Pureté chimique extrême

Même quelques atomes égarés d'un élément indésirable par million peuvent altérer les propriétés électriques du semi-conducteur, rendant l'ensemble de l'appareil inutile. Les cibles doivent donc être raffinées à des niveaux de pureté exceptionnels.

Uniformité physique précise

La densité, la taille des grains et la structure cristalline de la cible doivent être parfaitement uniformes. Toute variation sur la surface de la cible entraînera un dépôt inégal du film sur la tranche, conduisant à des défauts.

Contrôle des défauts et des dimensions

La cible elle-même doit être fabriquée selon des dimensions précises avec une surface parfaitement plane et lisse. Toute fosse, fissure ou déformation de la cible perturbera le processus de pulvérisation et compromettra la qualité de la couche déposée.

Faire le bon choix pour votre objectif

La sélection d'une cible de pulvérisation est entièrement dictée par la fonction de la couche créée.

- Si votre objectif principal est de créer des chemins conducteurs : Vous utiliserez des cibles métalliques comme le tantale, le platine ou le cuivre pour former le câblage et les contacts du circuit.

- Si votre objectif principal est d'isoler des composants : Vous aurez besoin de cibles diélectriques, telles que l'oxyde de silicium ou l'oxyde de tantale, souvent déposées par pulvérisation RF.

- Si votre objectif principal est de construire des dispositifs spécialisés : Vous vous tournerez vers des cibles spécifiques à l'application comme l'oxyde d'indium-étain pour les écrans ou des alliages exotiques pour les puces mémoire et les capteurs.

En fin de compte, la cible de pulvérisation est la source fondamentale à partir de laquelle sont construites les couches complexes et performantes des dispositifs électroniques modernes.

Tableau récapitulatif :

| Fonction | Matériaux de cible courants | Exigence clé |

|---|---|---|

| Couches conductrices (Câblage, Contacts) | Tantale (Ta), Platine (Pt), Cuivre (Cu) | Pureté extrême, Structure de grain uniforme |

| Couches isolantes/diélectriques | Oxyde de silicium (SiO₂), Oxyde d'aluminium (Al₂O₃) | Haute pureté, Déposées par pulvérisation RF |

| Couches spécialisées (ex : Conductrices transparentes) | Oxyde d'indium-étain (ITO) | Composition précise, Haute uniformité |

Prêt à vous procurer des cibles de pulvérisation haute performance pour votre fabrication de semi-conducteurs ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute pureté, y compris des cibles de pulvérisation de précision pour les applications de films minces conducteurs, diélectriques et spécialisés. Nos matériaux sont conçus pour répondre aux exigences rigoureuses de pureté et d'uniformité essentielles à une production fiable de micropuces.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et garantir la qualité de vos couches de semi-conducteurs dès la source.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles