À la base, les cibles de pulvérisation sont fabriquées à partir du matériau exact que vous avez l'intention de déposer sous forme de film mince. Cela inclut une vaste gamme de matériaux, des métaux purs comme le silicium et le titane aux alliages complexes et aux composés céramiques comme les oxydes ou les nitrures. Le choix du matériau est entièrement dicté par les propriétés souhaitées du revêtement final.

Le matériau dont est faite une cible de pulvérisation ne raconte que la moitié de l'histoire. Le véritable déterminant d'un processus de dépôt réussi réside dans les propriétés physiques et structurelles de la cible – sa pureté, sa densité et son uniformité sont tout aussi critiques que sa composition chimique.

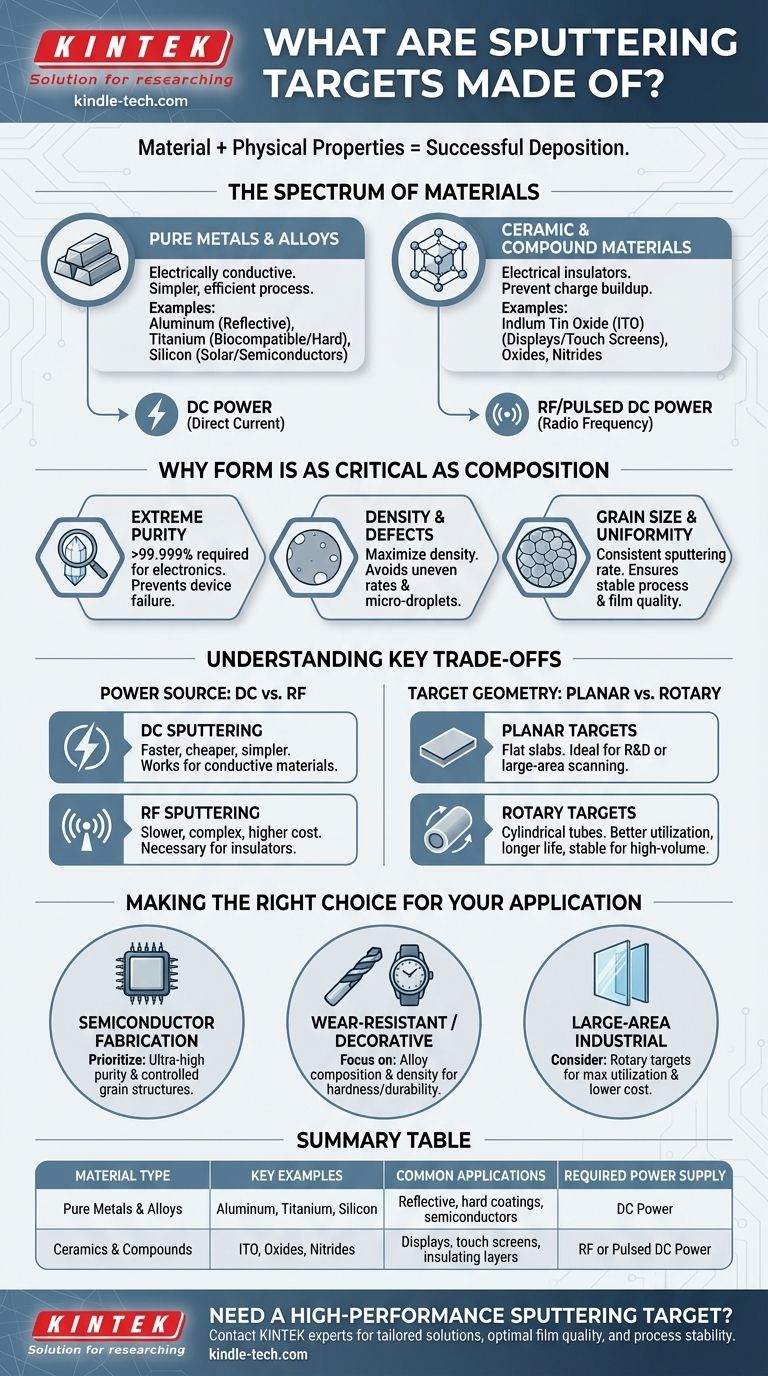

Le spectre des matériaux de cibles de pulvérisation

La pulvérisation est un processus très polyvalent avec peu de restrictions sur le matériau source. Les cibles sont classées en fonction de leur composition et de leur conductivité électrique, ce qui influence directement le type d'alimentation électrique requis pour le processus de dépôt.

Métaux purs et alliages

Les cibles les plus simples sont fabriquées à partir d'un seul élément métallique ou d'un alliage prédéfini. Ces matériaux sont électriquement conducteurs, ce qui permet un processus de dépôt plus simple et plus efficace en utilisant une alimentation en courant continu (CC).

Les exemples courants incluent l'aluminium pour les revêtements réfléchissants, le titane pour les revêtements biocompatibles ou durs, et le silicium pour la fabrication de cellules solaires et de semi-conducteurs.

Matériaux céramiques et composés

Cette catégorie comprend des matériaux qui sont souvent des isolants électriques, tels que les oxydes et les nitrures. Un exemple frappant est l'oxyde d'indium-étain (ITO), un oxyde conducteur transparent essentiel pour la fabrication d'écrans et d'écrans tactiles.

Étant donné que ces matériaux ne conduisent pas bien l'électricité, ils nécessitent une alimentation en radiofréquence (RF) ou en courant continu pulsé pour éviter l l'accumulation de charges à la surface de la cible, ce qui arrêterait autrement le processus de pulvérisation.

Pourquoi la forme est aussi critique que la composition

Une cible de pulvérisation est bien plus qu'un simple bloc de matériau. C'est un composant hautement conçu où les caractéristiques physiques sont méticuleusement contrôlées pour assurer un processus de dépôt stable et reproductible. La qualité de la cible se traduit directement par la qualité du film mince final.

L'exigence d'une pureté extrême

Dans des applications comme les circuits intégrés, même des impuretés minuscules dans la cible peuvent être pulvérisées sur le substrat, altérant les propriétés électriques du film et provoquant la défaillance de l'appareil. Par conséquent, les cibles pour l'électronique doivent souvent avoir des puretés dépassant 99,999 %.

L'impact de la densité et des défauts

Une cible doit être aussi dense que possible, approchant souvent sa densité théorique maximale. Les vides ou les défauts à l'intérieur de la cible peuvent entraîner des taux de pulvérisation inégaux et l'éjection de micro-gouttelettes indésirables, ce qui crée des défauts dans le film déposé. Des méthodes de fabrication comme le pressage isostatique à froid (PIC) suivi du frittage sont utilisées pour créer des cibles céramiques denses et stables.

Le rôle de la taille des grains et de l'uniformité

Une microstructure uniforme et à grains fins sur toute la cible est essentielle pour obtenir un taux de pulvérisation constant. Des grains larges ou non uniformes peuvent s'éroder à des vitesses différentes, provoquant une instabilité du processus et des variations de l'épaisseur et de la composition du film final.

Comprendre les compromis clés

Le choix d'une cible implique d'équilibrer les propriétés des matériaux, les exigences du processus et le coût. Deux décisions fondamentales concernent la source d'alimentation et la géométrie physique de la cible.

Source d'alimentation : CC vs RF

Le choix entre l'alimentation CC et RF est dicté par le matériau de la cible. La pulvérisation CC est plus rapide, moins chère et plus simple, mais elle ne fonctionne que pour les matériaux conducteurs comme les métaux et certains alliages.

La pulvérisation RF est plus complexe et généralement plus lente, mais c'est le choix nécessaire pour déposer des matériaux isolants comme les oxydes et les nitrures. Cette polyvalence s'accompagne d'un coût d'équipement et d'exploitation plus élevé.

Géométrie de la cible : Planaire vs Rotative

Les cibles se présentent sous différentes formes, les plus courantes étant planaires et rotatives. Les cibles planaires sont des dalles plates, rectangulaires ou circulaires, idéales pour les systèmes de R&D ou les processus de balayage linéaire de grande surface, comme le revêtement de verre architectural.

Les cibles rotatives (ou rotatives) sont des tubes cylindriques qui tournent pendant la pulvérisation. Elles offrent une meilleure utilisation du matériau, des durées de vie opérationnelles plus longues et un contrôle de processus plus stable, ce qui en fait un choix privilégié pour les environnements de fabrication à grand volume.

Faire le bon choix pour votre application

La cible de pulvérisation idéale dépend entièrement de votre objectif final, équilibrant les exigences de performance de votre film avec les aspects pratiques du processus de dépôt.

- Si votre objectif principal est la fabrication de semi-conducteurs : Privilégiez les cibles de très haute pureté et les matériaux avec des structures de grains contrôlées pour garantir l'intégrité électrique de vos films minces.

- Si votre objectif principal est les revêtements résistants à l'usure ou décoratifs : Concentrez-vous sur la composition de l'alliage de la cible et sa densité pour obtenir la dureté, la durabilité et l'apparence finale souhaitées.

- Si votre objectif principal est le revêtement industriel de grande surface : Envisagez des cibles rotatives pour maximiser l'utilisation du matériau, augmenter le temps de fonctionnement et réduire le coût unitaire global.

En fin de compte, le choix de la bonne cible de pulvérisation est une décision critique qui influence directement la qualité, la performance et le coût de votre produit final.

Tableau récapitulatif :

| Type de matériau | Exemples clés | Applications courantes | Alimentation électrique requise |

|---|---|---|---|

| Métaux purs et alliages | Aluminium, Titane, Silicium | Revêtements réfléchissants, revêtements durs, semi-conducteurs | Alimentation CC |

| Céramiques et composés | Oxyde d'indium-étain (ITO), Oxydes, Nitrures | Écrans, écrans tactiles, couches isolantes | Alimentation RF ou CC pulsé |

Besoin d'une cible de pulvérisation haute performance pour votre application spécifique ?

Chez KINTEK, nous sommes spécialisés dans la fabrication d'équipements et de consommables de laboratoire haut de gamme, y compris des cibles de pulvérisation adaptées à vos besoins exacts. Que vous ayez besoin d'une pureté ultra-élevée pour la fabrication de semi-conducteurs, d'alliages durables pour des revêtements résistants à l'usure, ou de cibles rotatives efficaces pour la production à grande échelle, notre expertise garantit une qualité de film optimale et une stabilité de processus.

Laissez-nous vous aider à obtenir des résultats supérieurs en matière de films minces. Contactez nos experts dès aujourd'hui pour discuter de vos exigences de projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de stérilisation de laboratoire rapide de bureau 20L 24L pour usage en laboratoire

- Homogénéisateur stérile à type de claquement pour le broyage et la dispersion de tissus

- Lentille en silicium monocristallin à haute résistance infrarouge

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles