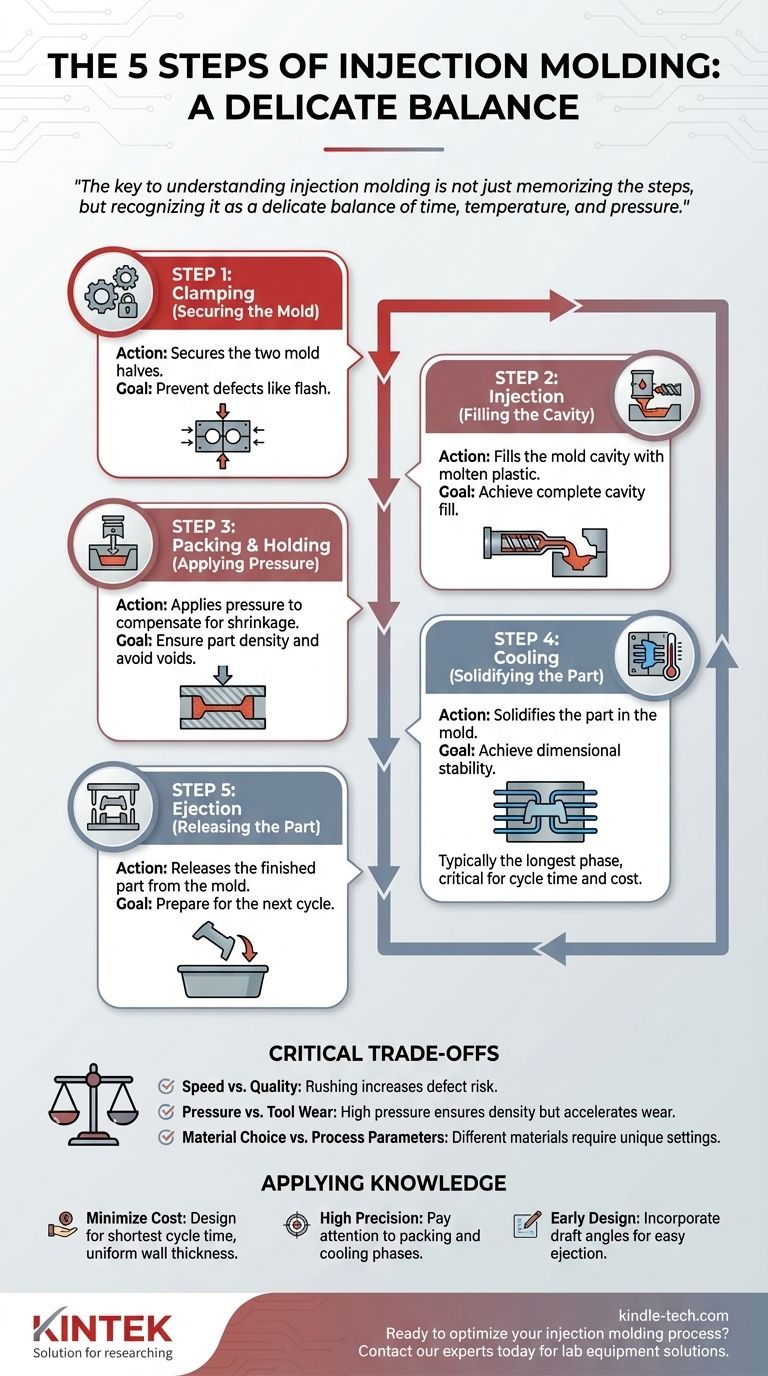

À la base, le moulage par injection est un processus de fabrication cyclique à grande vitesse destiné à produire des pièces en grand volume. Le processus peut être décomposé en cinq étapes fondamentales : le serrage du moule, l'injection de plastique fondu dans la cavité du moule, l'application de pression pour compacter le matériau, le refroidissement de la pièce jusqu'à sa solidification, et enfin l'éjection du composant fini. Chaque phase est contrôlée avec précision pour assurer la cohérence d'une pièce à l'autre.

La clé pour comprendre le moulage par injection n'est pas seulement de mémoriser les étapes, mais de le reconnaître comme un équilibre délicat entre le temps, la température et la pression. Maîtriser cet équilibre est ce qui distingue une pièce de haute qualité à faible coût d'une pièce défectueuse.

Déconstruction du cycle de moulage par injection

L'ensemble du processus, de la fermeture du moule à l'éjection de la pièce, est appelé un "cycle". La durée de ce cycle est un facteur principal du coût final de la pièce. Examinons ce qui se passe à chaque phase.

Étape 1 : Serrage (Fixation du moule)

Avant l'injection de tout matériau, les deux moitiés de l'outil de moulage doivent être fermées de manière sécurisée. L'unité de serrage de la machine de moulage applique une force immense, maintenant le moule fermé contre la pression de la phase d'injection.

Cette force de serrage est critique. Si elle est insuffisante, le plastique fondu peut s'infiltrer entre les moitiés du moule, créant une fine couche de matériau excédentaire appelée "bavure", un défaut de fabrication courant.

Étape 2 : Injection (Remplissage de la cavité)

Une fois le moule serré, les granulés de plastique sont fondus dans le cylindre de la machine et poussés vers l'avant par une vis alternative. Ce plastique fondu est ensuite rapidement injecté dans la cavité du moule sous haute pression.

Le volume de matériau injecté est appelé la "dose". L'objectif est de remplir les espaces vides du moule aussi rapidement et complètement que possible avant que le plastique ne commence à refroidir et à se solidifier.

Étape 3 : Compactage et maintien (Application de pression)

Une fois la cavité presque pleine, le processus passe de l'"injection" au "compactage" ou au "maintien". Cette phase, parfois appelée maintien en pression, maintient la pression sur le matériau.

Ceci est crucial car le plastique rétrécit en refroidissant. La pression de maintien force plus de matériau dans la cavité pour compenser ce retrait, garantissant que la pièce est dense, entièrement formée et ne présente pas de vides ou de marques de retrait.

Étape 4 : Refroidissement (Solidification de la pièce)

Le moule reste fermé pendant que la pièce refroidit et durcit pour prendre sa forme finale. Des canaux de refroidissement sont intégrés au moule, faisant circuler de l'eau ou de l'huile pour évacuer efficacement la chaleur de la pièce.

La phase de refroidissement est généralement la partie la plus longue du cycle et a un impact direct sur le coût final de la pièce. Bien qu'un temps de refroidissement plus court signifie une pièce moins chère, un refroidissement insuffisant peut provoquer des déformations ou d'autres défauts.

Étape 5 : Éjection (Libération de la pièce)

Une fois la pièce solidifiée, l'unité de serrage ouvre le moule. Un mécanisme d'éjection, généralement une série de broches ou une plaque, pousse la pièce finie hors de la cavité du moule.

La pièce tombe ensuite dans un bac de collecte, et la machine commence immédiatement le cycle suivant en refermant le moule.

Comprendre les compromis critiques

Le processus de moulage par injection n'est pas seulement une séquence linéaire ; c'est une série de variables interconnectées où l'optimisation de l'une peut avoir un impact négatif sur une autre. Comprendre ces compromis est essentiel pour une conception et une fabrication efficaces des pièces.

Vitesse vs. Qualité

Le compromis le plus important est le temps de cycle par rapport à la qualité de la pièce. Précipiter les phases d'injection ou de refroidissement réduit le temps de cycle et le coût, mais cela augmente considérablement le risque de défauts comme les marques de retrait, les déformations et les contraintes internes qui compromettent l'intégrité structurelle de la pièce.

Pression vs. Usure de l'outil

Des pressions d'injection et de compactage plus élevées peuvent produire des pièces plus denses, plus précises dimensionnellement et aider à remplir des caractéristiques complexes. Cependant, cette haute pression exerce une contrainte immense sur l'outil de moulage, ce qui peut accélérer l'usure et réduire la durée de vie de cet actif très coûteux.

Choix du matériau vs. Paramètres du processus

Tous les plastiques ne sont pas identiques. Un matériau comme l'ABS s'écoule facilement mais se rétracte davantage, tandis qu'un matériau comme le polycarbonate est plus résistant mais nécessite des températures et des pressions plus élevées. Le choix du matériau dicte les réglages idéaux pour l'ensemble du processus, de la température de fusion au temps de refroidissement.

Appliquer ces connaissances à votre projet

Comprendre les cinq étapes vous permet de prendre des décisions plus éclairées lors de la conception d'une pièce pour la fabrication.

- Si votre objectif principal est de minimiser le coût de la pièce : Votre objectif est de concevoir pour le temps de cycle le plus court possible, ce qui signifie assurer une épaisseur de paroi uniforme pour un refroidissement rapide et homogène.

- Si votre objectif principal est d'atteindre une haute précision et qualité : Portez une attention particulière aux phases de compactage et de refroidissement, car un temps adéquat est essentiel pour la stabilité dimensionnelle et pour éviter les défauts cosmétiques.

- Si vous êtes en phase de conception préliminaire : Concevez en tenant compte de l'étape d'éjection en incorporant des angles de dépouille (légers cônes sur les parois de la pièce) pour garantir que la pièce se libère facilement du moule sans dommage.

En concevant une pièce qui passe efficacement par chaque étape du cycle, vous contrôlez directement son coût final et sa qualité.

Tableau récapitulatif :

| Étape | Action clé | Objectif principal |

|---|---|---|

| 1. Serrage | Fixe les deux moitiés du moule | Prévenir les défauts comme les bavures |

| 2. Injection | Remplit la cavité du moule avec du plastique fondu | Atteindre un remplissage complet de la cavité |

| 3. Compactage/Maintien | Applique une pression pour compenser le retrait | Assurer la densité de la pièce et éviter les vides |

| 4. Refroidissement | Solidifie la pièce dans le moule | Atteindre la stabilité dimensionnelle |

| 5. Éjection | Libère la pièce finie du moule | Préparer le cycle suivant |

Prêt à optimiser votre processus de moulage par injection ? L'équipement de laboratoire approprié est crucial pour tester les matériaux, valider les conceptions de pièces et assurer le contrôle qualité avant la production à grande échelle. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis dont vous avez besoin pour maîtriser l'équilibre entre le temps, la température et la pression pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité de votre laboratoire et soutenir votre succès manufacturier.

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Presse chauffante à double plaque pour laboratoire

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

Les gens demandent aussi

- Quels sont les paramètres à prendre en compte pour sélectionner la presse à mouler pour parois minces ? Spécifications clés pour une production à grande vitesse

- Qu'est-ce que la technique de moulage ? Un guide pour la fabrication de pièces complexes à grand volume

- Quelle est la différence entre le moulage par injection et le moulage par compression ? Un guide pour choisir le bon procédé

- Quelle est l'application de la machine de moulage par injection ? Alimenter la production de masse pour les pièces complexes

- Quelles sont les trois différences entre le moulage par compression et le moulage par injection ? Choisissez le bon procédé pour votre projet