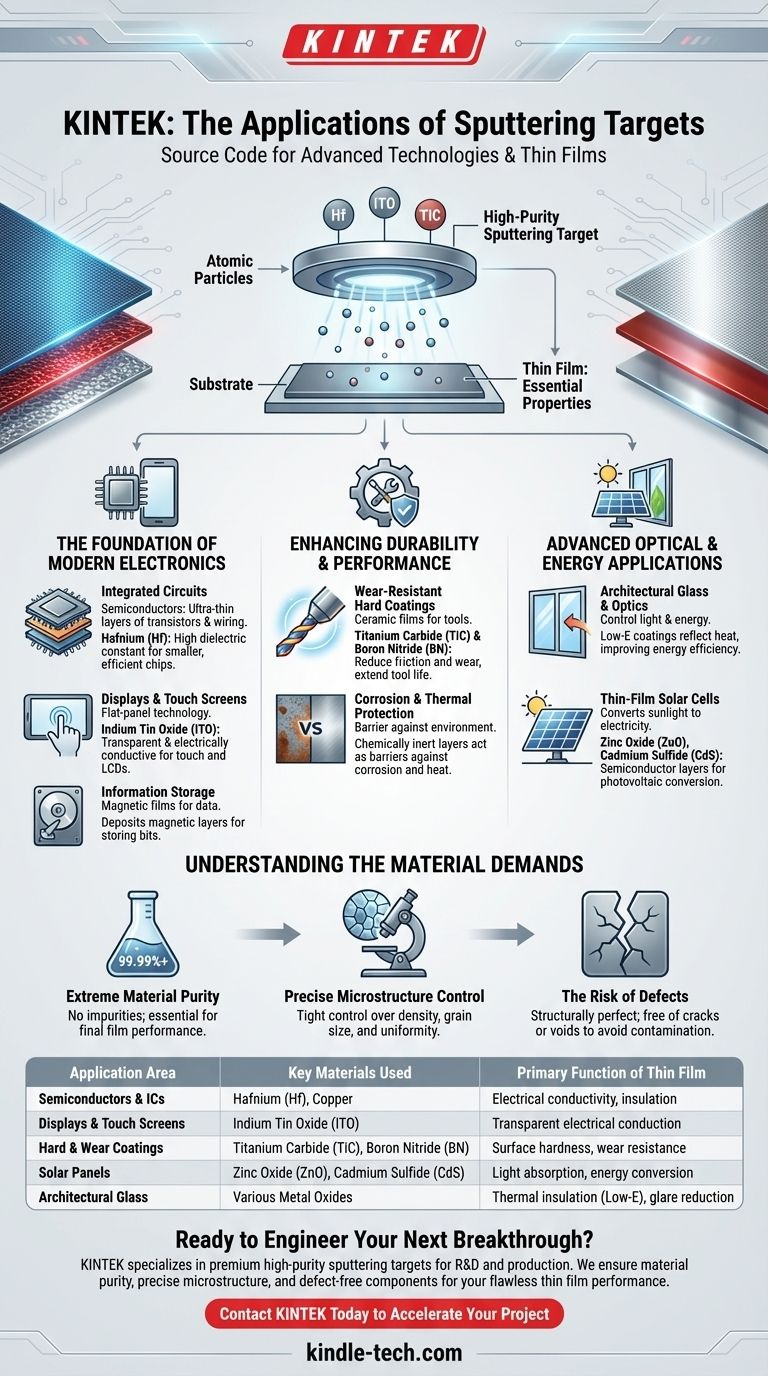

En bref, les cibles de pulvérisation sont les matériaux sources de haute pureté utilisés pour créer les couches minces microscopiques qui définissent la technologie moderne. Ces films sont déposés sur des surfaces pour leur conférer des propriétés essentielles, faisant de la pulvérisation un processus fondamental dans des industries allant de l'électronique et du stockage d'informations à l'énergie solaire et aux revêtements protecteurs pour outils.

L'application principale d'une cible de pulvérisation n'est pas le matériau lui-même, mais la couche mince haute performance qu'il produit. Ce processus permet aux ingénieurs de déposer des couches précises de matériau — parfois épaisses de quelques atomes seulement — pour ajouter des fonctions critiques telles que la conductivité électrique, l'isolation, la résistance à l'usure ou les propriétés optiques à un produit.

Le fondement de l'électronique moderne

La pulvérisation est un processus indispensable pour la fabrication des composants qui alimentent notre monde numérique. La précision du dépôt de couches minces est ce qui permet la miniaturisation et la haute performance des appareils électroniques.

Circuits intégrés (Semi-conducteurs)

La pulvérisation est utilisée pour déposer les couches ultra-fines de matériaux conducteurs et isolants qui forment les transistors et le câblage à l'intérieur d'une micro-puce.

Par exemple, les cibles de hafnium (Hf) sont utilisées pour créer des films avec une permittivité diélectrique élevée, une propriété critique qui permet des semi-conducteurs plus petits, plus efficaces et plus puissants.

Écrans et écrans tactiles

Pratiquement tous les écrans plats, de votre smartphone à votre télévision, reposent sur des films pulvérisés.

Les cibles d'oxyde d'indium-étain (ITO) en sont un exemple principal. Elles sont utilisées pour créer un film à la fois optiquement transparent et électriquement conducteur, la combinaison essentielle qui rend possibles les écrans tactiles et les écrans LCD.

Stockage d'informations

La capacité de stocker de vastes quantités de données sur les disques durs et autres supports dépend des films magnétiques pulvérisés. La pulvérisation dépose les couches complexes de matériaux qui peuvent être magnétisées pour représenter les bits et les octets d'informations numériques.

Améliorer la durabilité et la performance

Au-delà de l'électronique, la pulvérisation est largement utilisée pour appliquer des revêtements protecteurs qui prolongent considérablement la durée de vie et la performance des outils et des composants. Ces revêtements fonctionnels sont conçus pour des défis environnementaux spécifiques.

Revêtements durs résistants à l'usure

La pulvérisation peut appliquer des films céramiques exceptionnellement durs sur des outils de coupe, des forets et des composants industriels.

Des matériaux comme le Carbure de Titane (TiC) et le Nitrures de Bore (BN) sont utilisés comme cibles de pulvérisation pour créer ces films durs, qui réduisent considérablement la friction et l'usure, permettant aux outils de durer plus longtemps et de mieux fonctionner à grande vitesse.

Protection contre la corrosion et thermique

Les films minces peuvent agir comme une barrière parfaite contre les dommages environnementaux. La pulvérisation est utilisée pour déposer des couches chimiquement inertes qui protègent les composants sensibles de la corrosion et de l'oxydation.

Ces films protecteurs peuvent également servir de barrières thermiques, protégeant les pièces des dommages dans des environnements à haute température.

Applications optiques et énergétiques avancées

La technologie de pulvérisation permet un contrôle précis de la manière dont une surface interagit avec la lumière et l'énergie, conduisant à des avancées significatives dans la technologie verte et l'optique haute performance.

Verre architectural et optique

La pulvérisation est utilisée pour appliquer des revêtements multicouches sur le verre architectural afin de créer des fenêtres à « faible émissivité » ou Low-E. Ces films réfléchissent la lumière infrarouge, retenant la chaleur à l'extérieur en été et à l'intérieur en hiver, améliorant considérablement l'efficacité énergétique.

Des revêtements optiques similaires sont utilisés dans les applications automobiles et les lentilles de précision pour réduire l'éblouissement et la réflexion.

Cellules solaires à couches minces

La production de panneaux solaires à couches minces haute performance repose sur la pulvérisation.

Des cibles fabriquées à partir de matériaux tels que l'Oxyde de Zinc (ZnO), l'Aluminium de Zinc (ZnAl) et le Sulfure de Cadmium (CdS) sont utilisées pour déposer les couches semi-conductrices spécifiques requises pour convertir la lumière du soleil directement en électricité.

Comprendre les exigences matérielles

La performance du film mince final dépend entièrement de la qualité de la cible source. Cela a conduit à des normes extrêmement élevées pour ces matériaux qui dépassent de loin celles des industries traditionnelles.

Pureté extrême du matériau

Une cible de pulvérisation n'est pas seulement un bloc de métal ou de céramique. Elle doit avoir une pureté exceptionnellement élevée, dépassant souvent 99,99 %. Toute impureté ou contaminant dans la cible sera transféré au film mince, ruinant potentiellement la performance du produit final.

Contrôle précis de la microstructure

Au-delà de la pureté, les cibles de pulvérisation nécessitent un contrôle strict de leurs propriétés physiques. Cela comprend la densité, la taille des grains et l'uniformité de la composition du matériau. Toute incohérence peut entraîner un processus de dépôt inégal et des composants défectueux.

Le risque de défauts

Le matériau cible doit être structurellement parfait et exempt de fissures ou de vides. Pendant le processus de pulvérisation, ces défauts peuvent provoquer une contamination ou une qualité de film incohérente, faisant du contrôle des défauts une partie critique de la fabrication.

Faire le bon choix pour votre objectif

La sélection d'une cible de pulvérisation est toujours dictée par la fonction souhaitée du film mince final. Le matériau est la fonction.

- Si votre objectif principal est la conductivité électrique : Vous choisirez des cibles fabriquées à partir de métaux comme le cuivre ou l'aluminium pour le câblage, ou des composés comme l'ITO pour les conducteurs transparents.

- Si votre objectif principal est la dureté de surface et la protection : Vous sélectionnerez des cibles céramiques comme le TiC ou des nitrures comme le BN pour créer des revêtements durables et résistants à l'usure.

- Si votre objectif principal est l'isolation électrique : Vous utiliserez des matériaux diélectriques comme le Hafnium ou le Dioxyde de Silicium pour créer des couches isolantes dans les semi-conducteurs et autres appareils électroniques.

- Si votre objectif principal est la conversion d'énergie : Vous utiliserez des matériaux semi-conducteurs spécifiques comme le CdS ou le ZnO conçus pour les applications photovoltaïques.

En fin de compte, les cibles de pulvérisation sont le code source pour l'ingénierie des propriétés physiques de nos technologies les plus avancées.

Tableau récapitulatif :

| Domaine d'application | Matériaux clés utilisés | Fonction principale du film mince |

|---|---|---|

| Semi-conducteurs et circuits intégrés | Hafnium (Hf), Cuivre | Conductivité électrique, isolation |

| Écrans et écrans tactiles | Oxyde d'Indium-Étain (ITO) | Conduction électrique transparente |

| Revêtements durs et résistants à l'usure | Carbure de Titane (TiC), Nitrure de Bore (BN) | Dureté de surface, résistance à l'usure |

| Panneaux solaires | Oxyde de Zinc (ZnO), Sulfure de Cadmium (CdS) | Absorption de la lumière, conversion d'énergie |

| Verre architectural | Divers Oxydes Métalliques | Isolation thermique (Low-E), réduction de l'éblouissement |

Prêt à concevoir votre prochaine percée ?

Votre application exige la plus haute pureté et performance de ses cibles de pulvérisation. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables haut de gamme, y compris des cibles de pulvérisation de haute pureté pour la R&D et la production. Nous comprenons le besoin critique de pureté des matériaux, de microstructure précise et de composants sans défaut pour garantir que vos films minces fonctionnent parfaitement.

Que vous développiez des semi-conducteurs avancés, des revêtements protecteurs durables ou des cellules solaires efficaces, KINTEK est votre partenaire pour des matériaux fiables qui répondent aux normes industrielles les plus strictes.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matériaux et de la manière dont nos solutions peuvent accélérer le succès de votre projet.

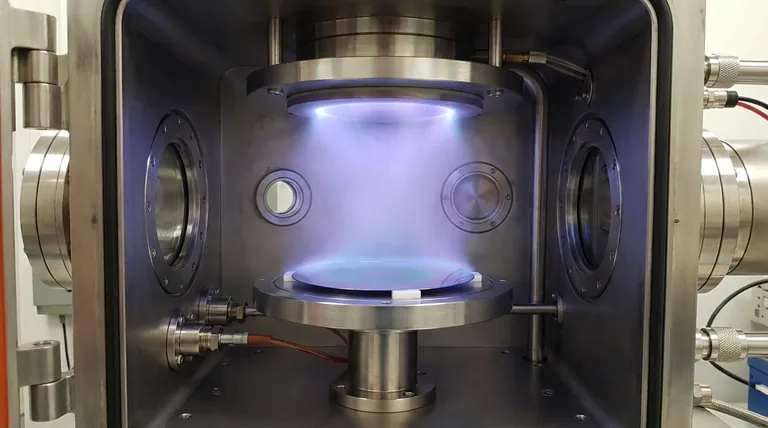

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quels sont les avantages du pulvérisation cathodique par rapport à l'évaporation ? Obtenez une qualité et des performances de film supérieures

- Quel est le rôle des couches minces dans les appareils électroniques ? Le fondement microscopique de l'électronique moderne

- Qu'est-ce qu'un film mince en optique physique ? Maîtrisez la manipulation de la lumière pour vos applications

- Quelle méthode est utilisée pour fabriquer des films minces ? Un guide du dépôt chimique et physique

- Quels produits chimiques présentent une déposition ? Un guide des matériaux PVD et CVD pour votre application

- Quelle est la conductivité thermique du graphène en fonction de la température ? Libérez son potentiel dynamique de gestion de la chaleur

- Quels matériaux sont utilisés dans les films minces ? Un guide des métaux, semi-conducteurs et céramiques

- Quelles sont les limites du sputtering ? Coûts élevés, vitesses lentes et dommages matériels