En substance, le frittage est l'étape de fabrication critique qui transforme un compact de poudre pressée fragile en une pièce solide, cohérente et dense. En appliquant de la chaleur en dessous du point de fusion du matériau, le frittage initie la diffusion atomique entre les particules, créant de puissantes liaisons métallurgiques, réduisant les vides internes et modifiant fondamentalement les propriétés mécaniques et physiques du matériau.

Le frittage ne doit pas être considéré comme un simple chauffage. C'est un processus contrôlé de fusion au niveau atomique qui convertit fondamentalement un ensemble de particules faiblement liées en un matériau solide et conçu avec une densité et une résistance considérablement améliorées.

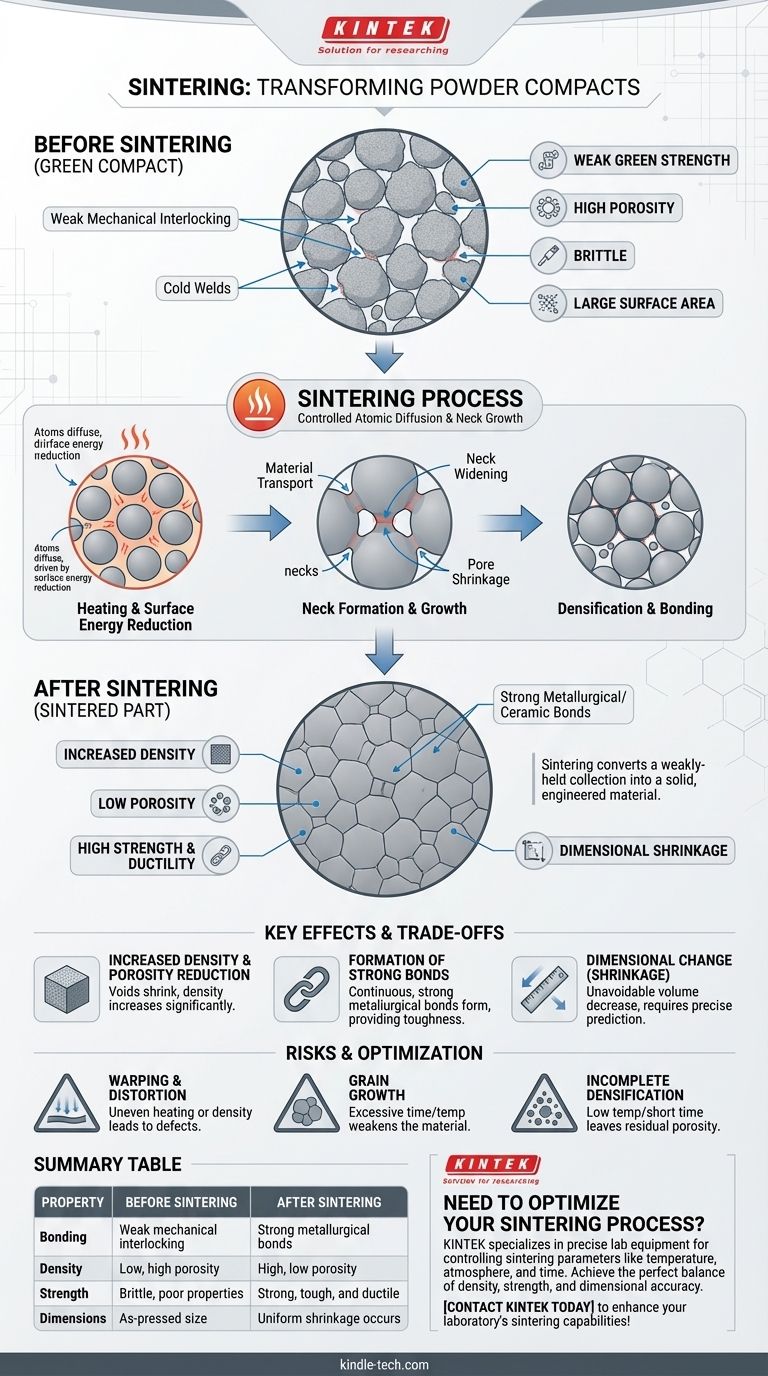

Du compact fragile à la pièce solide : la transformation fondamentale

Pour comprendre les effets du frittage, nous devons d'abord apprécier l'état du matériau avant le début du processus. L'objectif est de passer d'une forme préliminaire faible à un produit final robuste.

Le compact "vert"

Après pressage, la poudre forme une forme appelée compact "vert". Les particules sont maintenues ensemble uniquement par un emboîtement mécanique et de faibles "soudures à froid" formées à leurs points de contact sous pression.

Ce compact vert a une intégrité structurelle suffisante, ou "résistance à l'état vert", pour être manipulé, mais il est fragile et possède de faibles propriétés mécaniques.

La force motrice : la réduction de l'énergie de surface

Le moteur fondamental du frittage est la réduction de l'énergie de surface. Une poudre fine a une énorme surface, ce qui est un état énergétiquement défavorable.

Le chauffage fournit l'énergie thermique nécessaire au mouvement des atomes. Le système recherche naturellement un état d'énergie plus faible en réduisant cette surface, un peu comme de petites bulles de savon fusionnent pour en former de plus grandes.

Le mécanisme : diffusion atomique et croissance des cols

À la température de frittage, les atomes commencent à diffuser à travers les limites des particules adjacentes. Ce transport de matière provoque la formation et la croissance de "cols" aux points de contact.

Ces cols sont les premières liaisons métallurgiques. Au fur et à mesure que le processus se poursuit, ces cols s'élargissent, rapprochant les centres des particules et éliminant progressivement les pores entre elles.

Les principaux changements physiques et mécaniques

Les changements au niveau atomique initiés par le frittage entraînent plusieurs effets macroscopiques critiques sur le compact de poudre.

Augmentation de la densité et réduction de la porosité

Au fur et à mesure que le matériau s'écoule des particules pour former et faire croître les cols, l'espace vide, ou vides, entre les particules commence à se rétrécir et à se refermer.

Ce processus conduit directement à une augmentation significative de la densité globale de la pièce. Un composant bien fritté aura une porosité bien inférieure à celle de son précurseur compact vert.

Formation de liaisons métallurgiques solides

Les soudures à froid du compact vert sont remplacées par des liaisons métallurgiques ou céramiques continues et solides à travers les limites des particules.

Cette transformation est la principale source de la résistance, de la ténacité et de la ductilité finales de la pièce. Les particules individuelles deviennent effectivement une masse solide unique.

Changement dimensionnel (retrait)

Une conséquence directe et cruciale de l'augmentation de la densité est une diminution du volume global de la pièce. Ce phénomène est connu sous le nom de retrait.

Ce changement de dimensions est inévitable et doit être soigneusement prédit et contrôlé pour garantir que la pièce finale respecte les tolérances géométriques requises.

Comprendre les compromis et les risques inévitables

Bien que le frittage soit essentiel pour créer des pièces solides, le processus n'est pas sans défis. L'obtention des propriétés souhaitées nécessite d'équilibrer des facteurs concurrents et d'atténuer les défauts potentiels.

Le défi du retrait

Bien que nécessaire à la densification, le retrait doit être uniforme et prévisible. Un chauffage inégal ou des incohérences dans la densité du compact vert peuvent entraîner un voilement ou une distorsion.

Le risque de grains grossiers

Maintenir un matériau à haute température trop longtemps peut entraîner une croissance excessive des grains. Les gros grains peuvent souvent affaiblir le matériau, réduisant sa résistance et le rendant plus fragile.

L'optimisation du frittage implique d'atteindre une densité maximale tout en minimisant cette croissance indésirable des grains, un équilibre souvent contrôlé par le temps et la température.

Potentiel de densification incomplète

Si la température est trop basse ou le temps trop court, les pores entre les particules peuvent ne pas se refermer complètement. Cette porosité résiduelle peut agir comme un point de concentration de contraintes, affaiblissant considérablement les propriétés mécaniques finales de la pièce.

Contrôler le frittage pour le résultat souhaité

Les paramètres spécifiques du cycle de frittage – température, temps et atmosphère – sont choisis pour obtenir un ensemble spécifique de propriétés matérielles.

- Si votre objectif principal est une résistance et une densité maximales : Visez des températures plus élevées et un temps suffisant pour permettre l'élimination quasi complète des pores, mais surveillez attentivement pour éviter une croissance excessive des grains.

- Si votre objectif principal est un contrôle dimensionnel précis : Vous devez caractériser méticuleusement votre poudre et votre processus de pressage pour prédire et compenser avec précision le retrait.

- Si votre objectif principal est de créer un matériau poreux (par exemple, pour les filtres) : Utilisez des températures plus basses ou des temps plus courts pour favoriser la formation de cols pour la résistance sans fermer complètement le réseau de pores.

En fin de compte, maîtriser le processus de frittage consiste à contrôler précisément cette transformation au niveau atomique pour concevoir les propriétés finales de votre matériau.

Tableau récapitulatif :

| Propriété | Avant frittage (Compact vert) | Après frittage |

|---|---|---|

| Liaison | Faible emboîtement mécanique | Fortes liaisons métallurgiques |

| Densité | Faible, forte porosité | Élevée, faible porosité |

| Résistance | Fragile, faibles propriétés mécaniques | Résistant, tenace et ductile |

| Dimensions | Taille après pressage | Un retrait uniforme se produit |

Besoin d'optimiser votre processus de frittage pour des pièces plus solides et plus fiables ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables nécessaires pour contrôler les paramètres de frittage tels que la température, l'atmosphère et le temps. Nos solutions vous aident à atteindre l'équilibre parfait entre densité, résistance et précision dimensionnelle pour vos matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de frittage de votre laboratoire !

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Pourquoi un contrôle précis de la température est-il nécessaire pour le pressage à chaud sous vide SiC/Cu ? Maîtriser la phase d'interface Cu9Si

- Comment la fonction de pressage uniaxial d'un four à moufle sous vide influence-t-elle la microstructure des céramiques ZrC-SiC ?

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Atteindre une densité de 99,1 % dans les composites CuW30

- Quelle est l'importance d'un contrôle précis de la température dans l'infiltration par fusion ? Obtenir des électrodes haute performance en alliage Li-Al

- Quels sont les avantages de l'utilisation d'une presse à chaud sous vide pour le CuCr50 ? Obtenez une densité et une pureté supérieures dans la production d'alliages