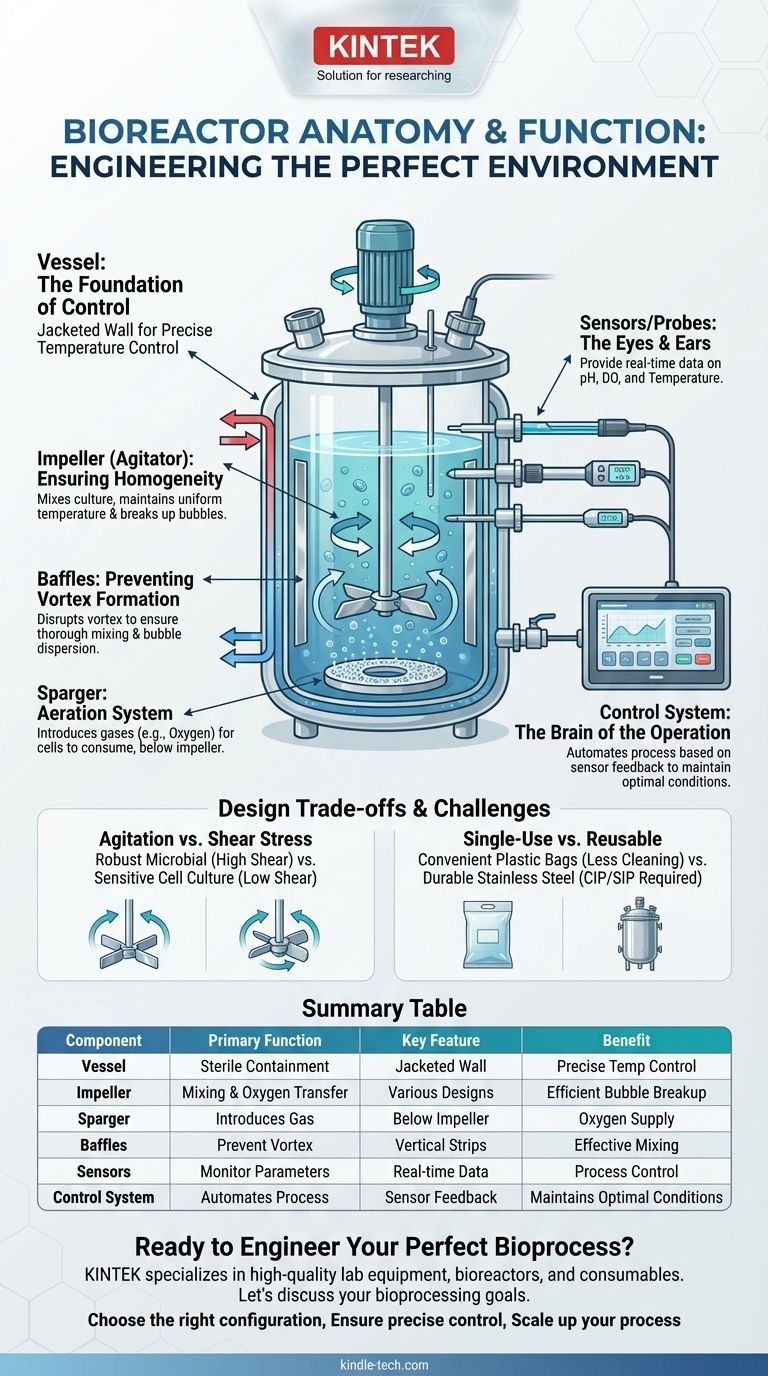

À la base, un bioréacteur est une cuve méticuleusement conçue pour créer l'environnement parfait pour un processus biologique. C'est bien plus qu'un simple conteneur ; c'est un système dynamique composé de plusieurs parties critiques fonctionnant de concert, y compris la cuve elle-même, un système d'agitation (agitateur), un système d'aération (diffuseur), des chicanes pour assurer un mélange adéquat, et une suite de capteurs liés à une unité de contrôle centrale.

Comprendre les différentes parties d'un bioréacteur ne consiste pas tant à créer une liste de contrôle qu'à voir comment chaque composant est un outil pour contrôler un paramètre environnemental spécifique — comme l'oxygène, la température ou le pH — afin de maximiser la productivité et la santé des cellules vivantes.

Les composants essentiels : forme et fonction

La tâche principale d'un bioréacteur est de fournir un environnement contrôlé, stérile et homogène. Ceci est réalisé grâce à l'action coordonnée de ses composants matériels fondamentaux.

La cuve : le fondement du contrôle

La cuve est l'unité de confinement physique du bioprocédé. Pour la recherche à l'échelle du laboratoire, il s'agit souvent d'un récipient en verre borosilicaté, tandis que la production à l'échelle industrielle utilise presque exclusivement de l'acier inoxydable.

Sa conception est critique. De nombreuses cuves sont dotées d'une paroi chemisée, qui est une seconde paroi extérieure permettant à un fluide de chauffage ou de refroidissement (comme de l'eau ou du glycol) de circuler, assurant un contrôle précis de la température pour la culture à l'intérieur.

Le système d'agitation : assurer l'homogénéité

L'agitateur (ou impelleur) est le composant responsable du mélange. Il est monté sur un arbre central et entraîné par un moteur externe.

Ses fonctions principales sont de maintenir les cellules et les nutriments uniformément en suspension, de maintenir une température uniforme dans toute la cuve et de briser les bulles de gaz pour améliorer le transfert d'oxygène de la phase gazeuse vers le milieu liquide. Différentes conceptions d'agitateurs, comme la turbine Rushton ou l'hélice marine, sont choisies en fonction des exigences spécifiques de mélange et de contrainte de cisaillement des cellules.

Le système d'aération : apport de gaz critiques

Le diffuseur est le dispositif qui introduit le gaz dans la culture liquide. Il est généralement situé au fond de la cuve, directement sous l'agitateur.

Pour les cultures aérobies, le diffuseur fait barboter de l'air ou de l'oxygène pur. L'agitateur découpe ensuite ces grosses bulles en bulles plus petites, augmentant considérablement la surface pour que l'oxygène se dissolve dans le milieu où les cellules peuvent le consommer.

Les chicanes : prévention de la formation de vortex

Les chicanes sont des bandes métalliques verticales fixées à la paroi intérieure de la cuve. Sans elles, le mouvement de rotation de l'agitateur créerait un vortex central, similaire à l'eau s'écoulant d'une baignoire.

Ce vortex est très inefficace pour le mélange. Les chicanes perturbent ce flux tourbillonnant, créant une turbulence qui assure que tout le volume de la cuve est mélangé en profondeur et que les bulles de gaz sont dispersées efficacement plutôt que d'être aspirées dans le vortex.

Le système sensoriel : les yeux et les oreilles

Un bioréacteur est aveugle sans ses sondes et capteurs. Ces dispositifs sont insérés dans la cuve par des ports stériles pour fournir des données en temps réel sur l'état de la culture.

Les capteurs les plus critiques mesurent le pH, l'oxygène dissous (OD) et la température. Ce flux de données est la boucle de rétroaction essentielle qui permet un contrôle automatisé du processus. D'autres capteurs peuvent mesurer la pression, les niveaux de mousse ou même la densité cellulaire.

Le système de contrôle : le cerveau de l'opération

Le système de contrôle est l'ordinateur central et le logiciel qui automatise l'ensemble du processus. Il lit en permanence les données des capteurs et prend des décisions pour maintenir des conditions optimales.

Par exemple, si le capteur d'OD détecte que les niveaux d'oxygène diminuent, le contrôleur peut augmenter automatiquement la vitesse d'agitation ou le débit de gaz à travers le diffuseur. Si le pH dérive, le contrôleur active des pompes pour ajouter une quantité précise d'acide ou de base.

Comprendre les compromis et les défis de conception

Le choix et l'exploitation d'un bioréacteur impliquent d'équilibrer des facteurs concurrents. Comprendre ces compromis est essentiel pour un bioprocédé réussi.

Agitation vs. Contrainte de cisaillement

Bien qu'une agitation vigoureuse soit excellente pour le mélange et le transfert d'oxygène, elle crée également une forte contrainte de cisaillement. Les cellules microbiennes robustes comme les bactéries et les levures peuvent facilement y faire face.

Cependant, les cellules mammaliennes ou d'insectes plus fragiles peuvent être endommagées ou tuées par un cisaillement excessif. Pour ces applications, les ingénieurs doivent choisir des agitateurs à faible cisaillement et les faire fonctionner à des vitesses plus faibles, ce qui crée un ensemble de défis différents pour assurer un apport d'oxygène adéquat.

Cuves à usage unique vs. réutilisables

Les bioréacteurs réutilisables traditionnels sont en acier inoxydable. Ils sont durables et peuvent être très grands, mais nécessitent des procédures intensives de nettoyage et de stérilisation en place (NEP/SEP) entre les lots, ce qui est long et coûteux.

Les bioréacteurs à usage unique, qui sont essentiellement des sacs en plastique pré-stérilisés maintenus dans un cadre de support, sont devenus dominants dans la fabrication clinique. Ils éliminent le nettoyage, réduisent le risque de contamination croisée et offrent un délai d'exécution plus rapide, mais génèrent des déchets plastiques et sont souvent limités en volume maximal.

Précision des capteurs et stérilité

Les sondes doivent être à la fois très précises et suffisamment robustes pour survivre à la stérilisation, généralement par vapeur à haute pression dans un autoclave. Maintenir l'étalonnage et l'intégrité d'une sonde de pH ou d'OD délicate après des cycles de stérilisation répétés est un défi d'ingénierie important.

Faire le bon choix pour votre objectif

La configuration idéale du bioréacteur dépend entièrement du système biologique avec lequel vous travaillez et de votre objectif ultime.

- Si votre objectif principal est une fermentation microbienne robuste (par exemple, E. coli) : Privilégiez un système avec une agitation puissante et une aération de grande capacité, car la maximisation du transfert d'oxygène est souvent la clé des cultures à haute densité.

- Si votre objectif principal est la culture cellulaire sensible (par exemple, cellules mammaliennes pour les anticorps) : Sélectionnez un système avec des agitateurs à faible cisaillement et un système de contrôle sophistiqué capable d'une régulation précise et rigoureuse du pH et de l'oxygène dissous.

- Si votre objectif principal est le développement de processus et la mise à l'échelle : Choisissez un système avec une géométrie et des contrôles conformes aux normes de l'industrie pour garantir que les résultats obtenus en laboratoire peuvent être reproduits de manière fiable à l'échelle pilote et de production.

En comprenant comment chaque partie contribue à l'ensemble, vous pouvez passer de la simple utilisation d'un bioréacteur à l'ingénierie d'un processus biologique réussi.

Tableau récapitulatif :

| Composant | Fonction principale | Caractéristique clé |

|---|---|---|

| Cuve | Confinement stérile pour le bioprocédé | Paroi chemisée pour le contrôle de la température |

| Agitateur (Impelleur) | Mélange et transfert d'oxygène | Diverses conceptions (par exemple, turbine Rushton) pour différents besoins de cisaillement |

| Diffuseur | Introduit le gaz (par exemple, l'oxygène) dans la culture | Situé sous l'agitateur pour une rupture efficace des bulles |

| Chicanes | Empêche la formation de vortex pour un mélange efficace | Bandes verticales sur la paroi intérieure de la cuve |

| Capteurs/Sondes | Surveillent les paramètres clés (pH, OD, température) | Fournissent des données en temps réel pour le contrôle du processus |

| Système de contrôle | Automatise le processus basé sur les données des capteurs | Le « cerveau » qui maintient des conditions optimales |

Prêt à concevoir votre bioprocédé parfait ?

Comprendre les composants est la première étape. Choisir le bon système de bioréacteur est essentiel au succès de votre recherche ou de votre production. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de haute qualité, y compris des bioréacteurs et des consommables, adaptés à votre système biologique spécifique — que vous travailliez avec des cultures microbiennes robustes ou des cellules mammaliennes sensibles.

Nous pouvons vous aider à :

- Choisir la bonne configuration pour votre application (fermentation microbienne, culture cellulaire, etc.).

- Assurer un contrôle précis des paramètres critiques comme la température, le pH et l'oxygène dissous.

- Mettre à l'échelle votre processus en toute confiance, du laboratoire à l'échelle pilote.

Discutons de vos objectifs en matière de bioprocédés. Contactez nos experts dès aujourd'hui pour trouver la solution de bioréacteur idéale pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour siège de vanne à boisseau sphérique en PTFE

- Fabricant de pièces personnalisées en PTFE Téflon pour réacteur de synthèse hydrothermale, papier carbone et tissu carbone, nano-croissance

- Fabricant de pièces personnalisées en PTFE Téflon pour l'isolation non standard

- Broyeur hybride de laboratoire pour tissus

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

Les gens demandent aussi

- Comment les chemises chauffantes sur les réacteurs garantissent-elles la précision expérimentale ? Optimiser la séparation de la biomasse et prévenir la dégradation

- Pourquoi utilise-t-on la trempe à l'eau froide dans la synthèse du dioxyde de zirconium ? Contrôler la taille des particules dans les réacteurs à haute pression

- Pourquoi un réacteur chemisé en Téflon à haute pression est-il utilisé pour les nanopoudres de ZnS ? Assurer la pureté et la cristallisation optimisée

- Pourquoi les récipients sous pression de qualité industrielle sont-ils utilisés dans la conception de batteries spatiales simulées ? Assurer des données de vieillissement précises

- Pourquoi utiliser des réacteurs haute pression pour la synthèse des tamis moléculaires ? Obtenez une cristallinité supérieure et un contrôle du réseau

- Quelle est la fonction principale des réacteurs à lit fluidisé ou coniques dans la pyrolyse rapide de la biomasse ? Maximiser le rendement en bio-huile

- Quels sont les avantages de l'utilisation d'un réacteur à haute pression dans la désodation de la boue rouge ? Atteindre une efficacité d'élimination du sodium de plus de 85 %

- Quelle est la fonction d'un système de réaction automatisé de haute précision dans la co-précipitation ? Maîtriser les gradients de cathodes riches en nickel