Les spécifications d'une cible de pulvérisation sont un ensemble complet de propriétés matérielles, physiques et géométriques qui définissent sa qualité et ses performances. Celles-ci incluent des métriques critiques comme la pureté du matériau, la densité, la taille des grains et la tolérance dimensionnelle, qui sont bien plus strictes que celles des matériaux en vrac standard, car elles contrôlent directement la qualité et la constance de la couche mince finale déposée.

Le principe fondamental est qu'une cible de pulvérisation n'est pas simplement un matériau source ; c'est un composant de précision. Ses spécifications doivent être soigneusement adaptées au système de dépôt et aux exigences fonctionnelles de la couche mince créée, car chaque propriété influence directement le taux de pulvérisation, la pureté du film et la stabilité du processus.

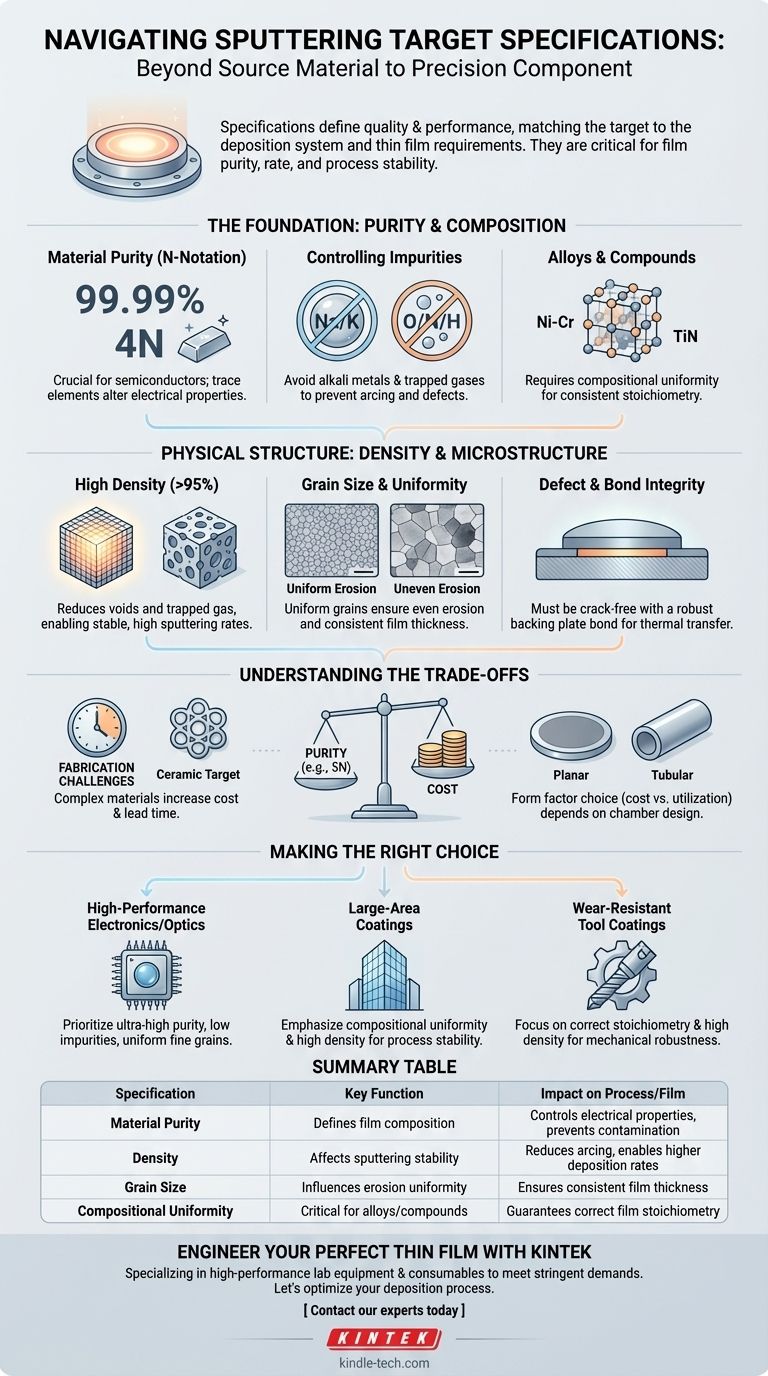

La base : Pureté et composition

La composition chimique de la cible est l'aspect le plus fondamental, car c'est elle qui forme finalement votre film.

Définir la pureté du matériau

La pureté du matériau de la cible est primordiale. Elle est généralement exprimée en pourcentage (par exemple, 99,99 %) ou en utilisant la notation "N" (par exemple, 4N pour 99,99 %, 5N pour 99,999 %).

Une pureté élevée est essentielle pour des applications comme les semi-conducteurs et l'électronique, où même des traces d'un élément indésirable peuvent altérer drastiquement les propriétés électriques du film et rendre un dispositif inutilisable.

Contrôle des impuretés spécifiques

Au-delà de la pureté globale, le type et la concentration des impuretés spécifiques sont critiques. Par exemple, les impuretés de métaux alcalins (Na, K) sont très néfastes dans la fabrication de semi-conducteurs.

Les impuretés gazeuses comme l'oxygène, l'azote et l'hydrogène piégées dans la cible sont également une préoccupation majeure, car elles peuvent provoquer des arcs pendant la pulvérisation ou être incorporées dans le film, créant des défauts.

Alliages et composés

De nombreuses applications utilisent des cibles qui ne sont pas des éléments purs, mais des alliages précis (par exemple, Nickel-Chrome) ou des composés (par exemple, Nitrure de Titane, Oxyde d'Indium-Étain).

Pour ces matériaux, la spécification clé devient l'uniformité de la composition. Les éléments doivent être mélangés de manière homogène dans toute la cible pour garantir que le film déposé ait une stœchiométrie constante et correcte du début à la fin.

Structure physique : Densité et microstructure

La structure physique interne de la cible a un impact direct sur la stabilité et l'efficacité du processus de pulvérisation lui-même.

L'importance d'une densité élevée

La densité, mesurée en pourcentage de la densité théorique maximale du matériau, est un indicateur de performance clé. Les cibles à haute densité (généralement >95 %) sont cruciales.

Une faible densité implique la présence de vides internes. Ces vides peuvent piéger des gaz, entraînant un dégagement de gaz incontrôlé et des arcs pendant le processus. Une cible plus dense permet également un taux de pulvérisation plus élevé et plus stable.

Taille et uniformité des grains

Pour les cibles métalliques et alliées, une taille de grain petite et uniforme est très souhaitable. Des grains grands ou non uniformes pulvériseront à des vitesses différentes, entraînant une érosion inégale de la surface de la cible.

Cette érosion inégale se traduit directement par une mauvaise uniformité d'épaisseur dans le film déposé. Par conséquent, le contrôle de la microstructure de la cible est essentiel pour créer des revêtements cohérents.

Intégrité des défauts et de la liaison

La cible doit être exempte de fissures, d'inclusions ou d'autres défauts physiques. Ceux-ci agissent comme des points de défaillance et peuvent générer des particules qui contaminent le substrat.

De plus, le matériau de la cible est généralement lié à une "plaque de support" métallique, qui fournit un support mécanique et facilite le refroidissement par eau. L'intégrité de cette liaison est essentielle pour un transfert thermique efficace afin d'éviter la surchauffe et la fissuration de la cible.

Comprendre les compromis

Le choix des bonnes spécifications est un exercice d'équilibre entre les exigences de performance et les contraintes pratiques.

Pureté vs Coût

Le plus grand compromis est la pureté par rapport au coût. Chaque "neuf" supplémentaire en pureté (par exemple, passer de 4N à 5N) peut augmenter considérablement le prix en raison des processus de raffinage complexes requis.

Pour des applications comme le verre architectural, une cible 3N peut être parfaitement suffisante, tandis que pour la microélectronique avancée, une pureté 5N ou 6N est non négociable. Sur-spécifier la pureté est une erreur courante et coûteuse.

Défis de fabrication

Certains matériaux, en particulier les céramiques et les composés intermétalliques fragiles, sont notoirement difficiles à fabriquer en cibles à haute densité et sans défauts.

Cette complexité de fabrication a un impact direct sur le coût et le délai de livraison. Une simple cible en aluminium peut être facilement disponible, tandis qu'une grande cible céramique sans fissure pourrait nécessiter un processus de fabrication spécialisé et un délai de plusieurs semaines ou mois.

Facteur de forme et utilisation

Les cibles se présentent sous diverses formes, le plus souvent planaires (plates/rectangulaires) et tubulaires (cylindriques). Les cibles planaires sont souvent plus simples et moins chères à fabriquer.

Cependant, les cibles tubulaires, utilisées dans certains systèmes de revêtement de grande surface, peuvent offrir une utilisation beaucoup plus élevée du matériau, réduisant le coût par substrat sur la durée de vie de la cible. Le choix est dicté par la conception de votre chambre de pulvérisation.

Faire le bon choix pour votre application

En fin de compte, les spécifications de cible dont vous avez besoin sont définies par votre objectif final.

- Si votre objectif principal est l'électronique ou l'optique de haute performance : Priorisez une pureté ultra-élevée, des impuretés spécifiques extrêmement faibles et une microstructure uniforme à grains fins pour garantir des propriétés de film prévisibles.

- Si votre objectif principal est les revêtements protecteurs ou architecturaux de grande surface : Mettez l'accent sur l'uniformité de la composition et la haute densité pour la stabilité du processus, mais choisissez un grade de pureté et un facteur de forme qui offrent la meilleure rentabilité pour votre opération.

- Si votre objectif principal est les revêtements d'outils résistants à l'usure : Concentrez-vous sur l'obtention de la stœchiométrie correcte dans les cibles composées et assurez une haute densité pour produire un film mécaniquement robuste et exempt de défauts.

La maîtrise de ces spécifications transforme la cible de pulvérisation d'un simple consommable en un instrument de précision pour l'ingénierie du film souhaité.

Tableau récapitulatif :

| Spécification | Fonction clé | Impact sur le processus/film |

|---|---|---|

| Pureté du matériau | Définit la composition du film | Contrôle les propriétés électriques, prévient la contamination |

| Densité | Affecte la stabilité de la pulvérisation | Réduit les arcs, permet des taux de dépôt plus élevés |

| Taille des grains | Influence l'uniformité de l'érosion | Assure une épaisseur de film constante |

| Uniformité de la composition | Critique pour les alliages/composés | Garantit la stœchiométrie correcte du film |

Concevez votre film mince parfait avec KINTEK

Le choix des bonnes spécifications de cible de pulvérisation est essentiel pour le succès de votre laboratoire. Que vous développiez des semi-conducteurs avancés, des optiques haute performance ou des revêtements protecteurs durables, la pureté, la densité et la microstructure précises de votre cible définissent vos résultats.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, fournissant des cibles de pulvérisation conçues pour répondre aux exigences rigoureuses de la recherche et de la production modernes. Nous vous aidons à naviguer entre les compromis de pureté, de coût et de fabricabilité pour sélectionner la cible idéale pour votre application spécifique, garantissant la stabilité du processus et une qualité de film supérieure.

Optimisons votre processus de dépôt. Contactez nos experts dès aujourd'hui pour discuter de vos exigences de projet et trouver la solution de pulvérisation parfaite.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température