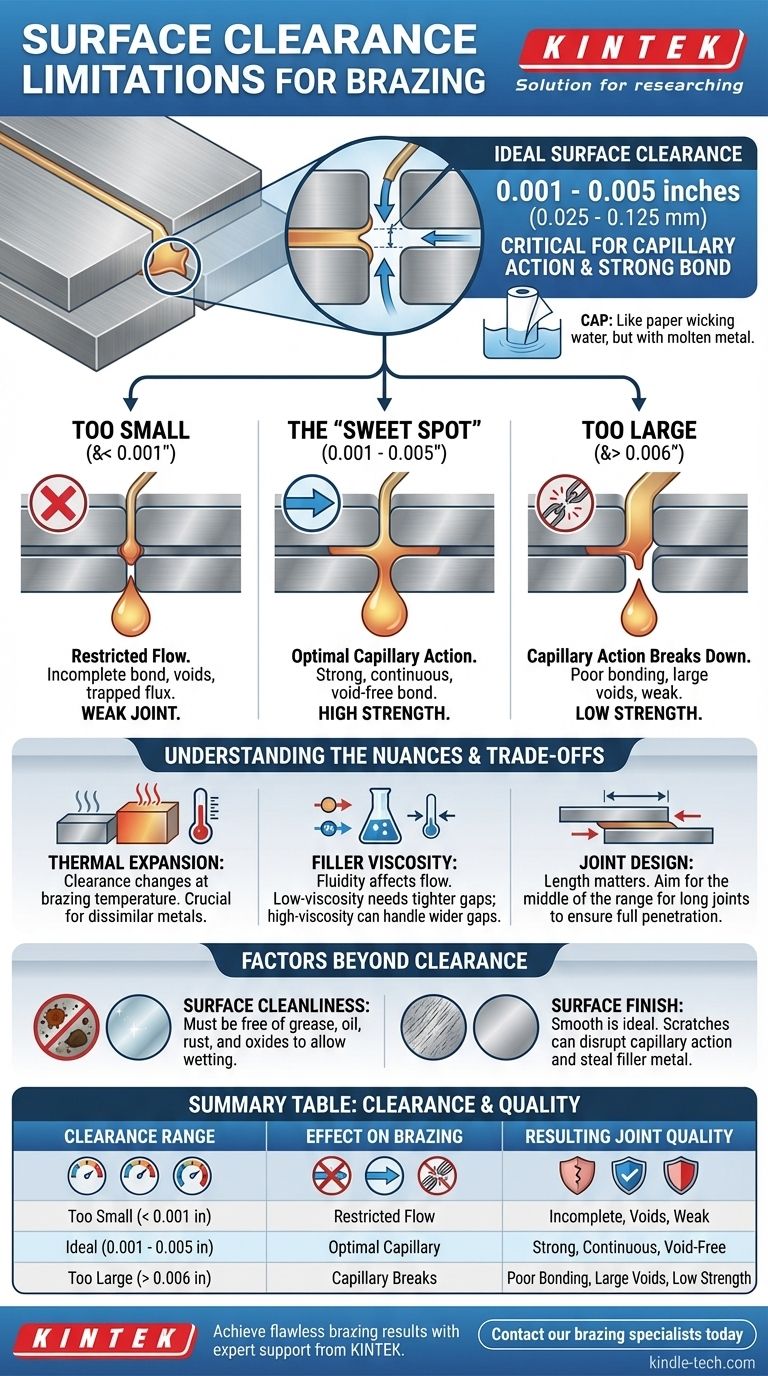

Pour un joint brasé réussi, le dégagement de surface idéal est généralement compris entre 0,001 et 0,005 pouce (0,025 mm à 0,125 mm). Cet écart précis n'est pas arbitraire ; c'est le facteur le plus critique pour permettre l'action capillaire, la force physique qui attire le métal d'apport fondu dans le joint pour créer une liaison solide et continue.

Le défi du brasage n'est pas simplement de respecter une spécification de dégagement, mais de comprendre que cet écart est l'environnement qui fait fonctionner le processus. Votre objectif est de créer le canal parfait pour que l'action capillaire tire le métal d'apport uniformément sur l'ensemble du joint.

Le principe de l'action capillaire : pourquoi le dégagement est important

L'ensemble du processus de brasage repose sur le phénomène physique de l'action capillaire. C'est la tendance d'un liquide à être attiré dans un espace très étroit, même contre la force de gravité. Le dégagement que vous concevez contrôle directement l'efficacité de cette force.

Le "point idéal" pour le flux de métal d'apport

La plage optimale de 0,001" à 0,005" crée les conditions idéales pour l'action capillaire. Pensez à une serviette en papier qui absorbe l'eau ; les espaces étroits entre les fibres attirent l'eau.

Dans le brasage, cette force est suffisamment forte pour tirer le métal d'apport fondu profondément dans le joint, assurant une couverture complète et une liaison sans vide et à haute résistance.

Le problème d'un dégagement trop faible

Si l'écart est trop petit (généralement inférieur à 0,001"), le métal d'apport fondu ne peut pas s'écouler librement.

Le métal d'apport peut se solidifier avant de pénétrer complètement le joint, piégeant le flux ou créant des vides. Il en résulte une liaison incomplète et peu fiable, significativement plus faible que prévu.

Le problème d'un dégagement trop important

Lorsque l'écart est trop grand (souvent supérieur à 0,006"), la force de l'action capillaire s'effondre.

Au lieu d'être attiré, le métal d'apport ne pourra pas combler efficacement l'écart. Cela conduit à de grands vides, à une liaison incohérente et à un joint dont la résistance ne dépend que du métal d'apport lui-même, et non de la liaison puissante avec les matériaux de base.

Comprendre les compromis et les nuances

Bien que la plage générale soit un guide fiable, plusieurs facteurs peuvent influencer le dégagement idéal pour votre application spécifique. Un véritable expert tient compte de ces variables.

Dilatation thermique des métaux dissemblables

C'est le piège le plus courant. Le dégagement que vous mesurez à température ambiante n'est pas le dégagement à la température de brasage.

Si vous assemblez deux matériaux différents, comme l'acier et le cuivre, leurs différents taux de dilatation thermique modifieront l'écart. Vous devez calculer le dégagement du joint à la température de brasage pour vous assurer qu'il se situe dans la plage optimale.

Viscosité du métal d'apport

Les différents alliages de brasage ont des caractéristiques d'écoulement différentes. Un métal d'apport très fluide et à faible viscosité pourrait mieux fonctionner dans la partie la plus étroite de la plage de dégagement, tandis qu'un alliage plus lent pourrait nécessiter un écart légèrement plus grand.

Conception et longueur du joint

Le type de joint joue également un rôle. Pour un joint à recouvrement long, vous voudrez peut-être viser le milieu de la plage de dégagement pour vous assurer que le métal d'apport a un chemin clair pour parcourir toute la distance sans se solidifier prématurément.

Facteurs au-delà du dégagement qui garantissent le succès

Un dégagement parfait est nécessaire mais pas suffisant. L'état des surfaces du joint est tout aussi important pour permettre l'action capillaire.

Propreté critique de la surface

Comme le notent les références, les composants doivent être complètement propres et exempts de graisse, d'huile, de rouille et d'oxydes. Tout contaminant agit comme une barrière, empêchant efficacement le métal d'apport de mouiller le matériau de base et arrêtant le flux capillaire net.

L'importance de la finition de surface

Une surface lisse et uniforme est idéale. Les marques de rayures, les rayures profondes ou les zones rugueuses sablées peuvent perturber l'action capillaire. Le métal d'apport peut être retiré du joint et dans ces imperfections, privant la ligne de liaison du matériau dont elle a besoin.

Faire le bon choix pour votre objectif

Le choix du dégagement cible nécessite d'équilibrer la résistance idéale avec la réalité de la fabrication. Utilisez votre objectif principal comme guide.

- Si votre objectif principal est une résistance maximale du joint : Visez l'extrémité la plus étroite de la plage, environ 0,001" à 0,002", car cela produit la liaison métallurgique la plus forte.

- Si votre objectif principal est de s'adapter aux tolérances de production : Un dégagement légèrement plus large, de 0,002" à 0,005", peut être plus pratique et rentable pour la fabrication à grand volume.

- Si votre objectif principal est le brasage de métaux dissemblables : Votre première étape doit être de calculer le dégagement du joint à la température de brasage pour tenir compte de la dilatation thermique avant de sélectionner une cible.

Maîtriser le dégagement du joint est la clé pour créer des assemblages brasés cohérents, fiables et à haute résistance.

Tableau récapitulatif :

| Plage de dégagement | Effet sur le brasage | Qualité du joint résultant |

|---|---|---|

| Trop petit (< 0,001 po) | Le flux du métal d'apport est restreint | Liaison incomplète, vides, joint faible |

| Idéal (0,001 - 0,005 po) | Action capillaire optimale | Liaison forte, continue, sans vide |

| Trop grand (> 0,006 po) | L'action capillaire s'effondre | Mauvaise liaison, grands vides, faible résistance |

Obtenez des résultats de brasage impeccables avec le soutien expert de KINTEK.

Un dégagement de joint parfait est essentiel pour créer des liaisons solides et fiables dans vos assemblages de laboratoire ou de production. Que vous travailliez avec des métaux standard ou dissemblables, l'expertise de KINTEK en équipement de laboratoire et consommables peut vous aider à optimiser votre processus de brasage pour une résistance et une cohérence maximales.

Contactez nos spécialistes du brasage dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nos solutions peuvent améliorer vos résultats.

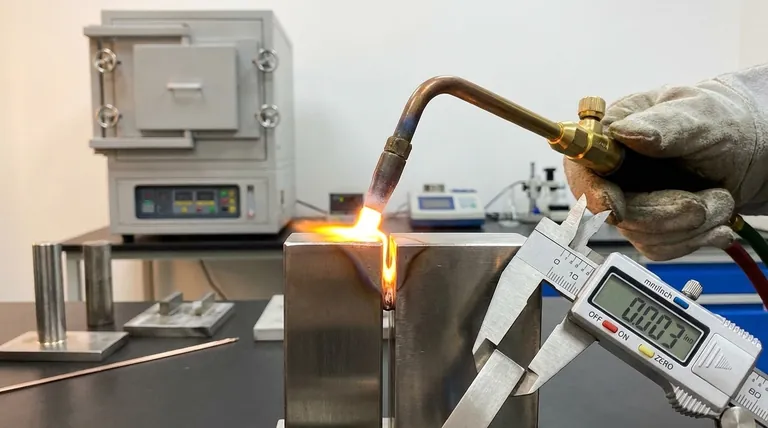

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous atmosphère inerte ? Protégez vos métaux de l'oxydation et de la décarburation

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2