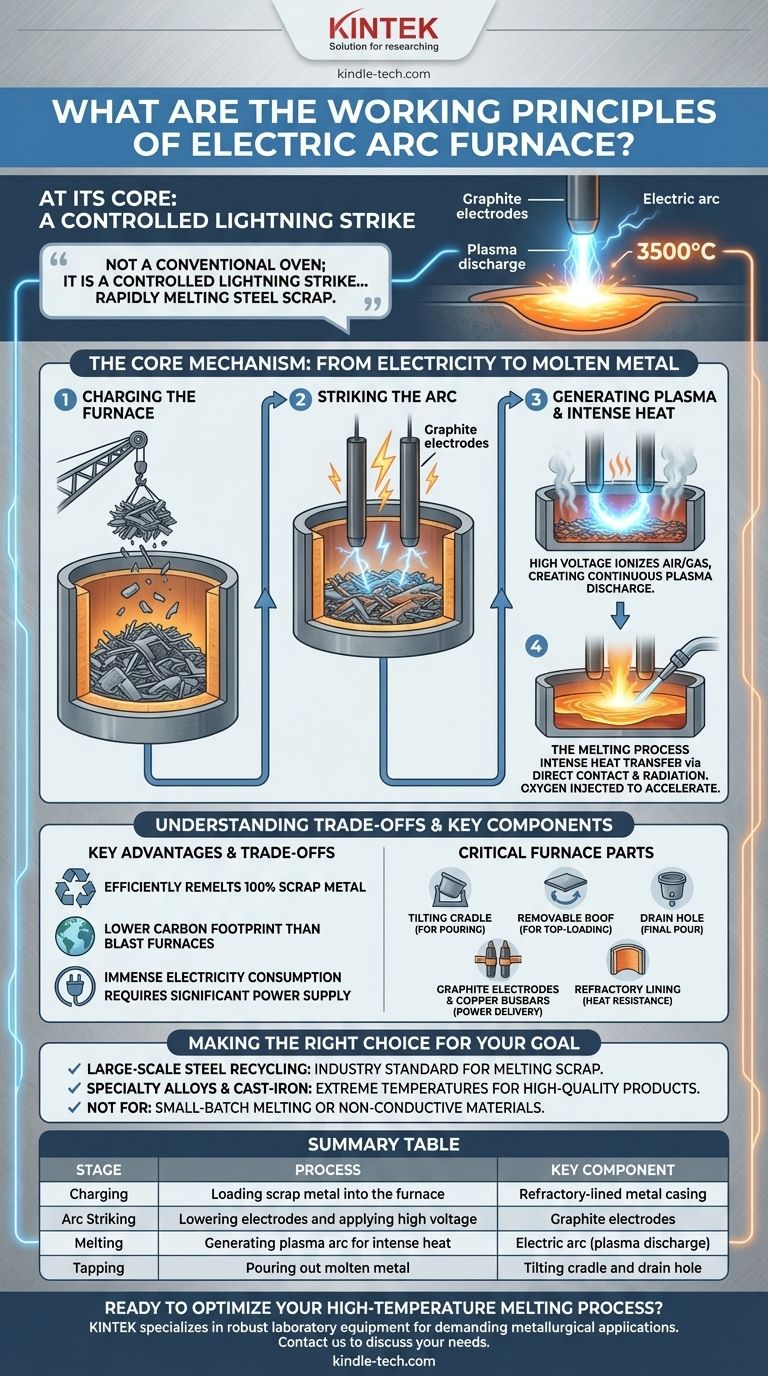

À la base, un four à arc électrique (FAE) fonctionne selon un principe simple mais puissant. Il utilise une décharge électrique contrôlée et à haute énergie – un arc – pour générer une chaleur immense. Cet arc, se formant entre des électrodes en graphite et le métal à l'intérieur, crée une décharge de plasma qui peut atteindre des températures allant jusqu'à 3500°C, faisant fondre rapidement la ferraille d'acier ou d'autres matériaux.

Un four à arc électrique n'est pas un four conventionnel ; c'est un coup de foudre contrôlé. En créant un arc électrique directement à travers une charge de métal, il génère une décharge de plasma avec des températures suffisamment élevées pour faire fondre de grandes quantités d'acier presque instantanément, ce qui en fait une pierre angulaire du recyclage moderne des métaux.

Le mécanisme principal : de l'électricité au métal en fusion

Comprendre le processus du FAE, c'est comprendre l'application contrôlée de l'énergie électrique brute. L'opération suit une séquence précise pour transformer la ferraille solide en un produit liquide.

Étape 1 : Chargement du four

Le processus commence par le chargement du four. Une lourde carcasse métallique revêtue d'un matériau réfractaire résistant à la chaleur est remplie de la matière première, appelée la "charge". Cette charge est le plus souvent de la ferraille d'acier déchiquetée, de vieilles poutres ou d'autres produits métalliques recyclés.

Étape 2 : Amorçage de l'arc

Une fois chargé, un toit amovible est positionné, et de grandes électrodes en graphite sont abaissées dans le four jusqu'à ce qu'elles soient juste au-dessus de la charge métallique. Une quantité massive d'électricité à haute tension est alors appliquée aux électrodes.

Étape 3 : Génération de plasma et de chaleur intense

La haute tension ionise l'air ou le gaz entre les pointes des électrodes et le métal, créant un chemin conducteur. Cela forme l'arc électrique, qui est une décharge de plasma continue. Cet arc est la source de la chaleur extrême, capable d'atteindre des températures qui dépassent de loin le point de fusion de l'acier.

Étape 4 : Le processus de fusion

La chaleur intense de l'arc est transférée à la charge métallique par contact direct et par un rayonnement puissant. Le métal commence à fondre rapidement. Pour accélérer le processus et affiner l'acier, de l'oxygène est souvent injecté dans le four.

Comprendre les compromis et les composants clés

La conception du FAE est spécialement conçue pour les travaux à haute température et à usage intensif. Son efficacité s'accompagne de considérations opérationnelles spécifiques.

La puissance du recyclage de la ferraille

Le principal avantage du FAE est sa capacité à refondre efficacement 100 % de la ferraille. Cela en fait un outil essentiel pour le recyclage de l'acier, réduisant le besoin de minerai de fer vierge et diminuant l'empreinte carbone de la production d'acier par rapport aux hauts fourneaux traditionnels.

Composants clés du four

Le four lui-même se compose de plusieurs parties essentielles. Un berceau basculant permet de faire basculer l'ensemble du carter du four vers l'avant pour verser le métal en fusion. Un toit amovible permet un chargement rapide de la ferraille par le haut, et un trou de coulée facilite la coulée finale. L'ensemble du système est alimenté par une infrastructure électrique robuste, comprenant des barres omnibus en cuivre qui acheminent le courant vers les électrodes.

Consommation d'énergie élevée

Le principal inconvénient est l'immense consommation d'électricité. La création et le maintien d'un arc suffisamment chaud pour faire fondre des tonnes d'acier nécessitent une alimentation électrique importante et stable, ce qui fait des coûts énergétiques un facteur opérationnel majeur. Le processus est mieux adapté à la production à grande échelle où le volume justifie la demande d'énergie.

Faire le bon choix pour votre objectif

Le four à arc électrique est un outil spécialisé conçu pour des objectifs métallurgiques spécifiques. Son application dépend entièrement du résultat souhaité et de l'échelle de production.

- Si votre objectif principal est le recyclage de l'acier à grande échelle : Le FAE est la norme industrielle pour la fusion efficace de la ferraille déchiquetée, des poutres et d'autres grandes formes métalliques en nouvel acier.

- Si votre objectif principal est la production d'alliages spéciaux ou de produits en fonte : Un FAE fournit les températures extrêmes et l'environnement contrôlé nécessaires pour créer des produits métalliques spécifiques de haute qualité à partir de ferraille ou d'autres matières premières.

- Si votre objectif principal est la fusion en petits lots ou le traitement de matériaux non conducteurs : Le FAE n'est probablement pas l'outil approprié, car son principe repose sur la création d'un arc avec une charge métallique conductrice à grande échelle.

En exploitant la puissance fondamentale d'un arc électrique, le FAE offre une méthode rapide et efficace pour la métallurgie à haute température.

Tableau récapitulatif :

| Étape | Processus | Composant clé |

|---|---|---|

| Chargement | Chargement de la ferraille dans le four | Carcasse métallique revêtue de réfractaire |

| Amorçage de l'arc | Abaissement des électrodes et application de haute tension | Électrodes en graphite |

| Fusion | Génération d'un arc plasma pour une chaleur intense | Arc électrique (décharge de plasma) |

| Coulée | Coulée du métal en fusion | Berceau basculant et trou de coulée |

Prêt à optimiser votre processus de fusion à haute température ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables pour les applications métallurgiques exigeantes. Que vous soyez impliqué dans les essais de matériaux, le développement d'alliages ou l'optimisation des processus, nos solutions sont conçues pour répondre aux exigences rigoureuses des environnements à haute température.

Laissez nos experts vous aider à sélectionner l'équipement adapté à vos besoins spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir le succès de votre laboratoire en matière de traitement et d'analyse des métaux.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelle est la construction de base et le mécanisme de contrôle de la température d'un four tubulaire de laboratoire ? Maîtrisez le chauffage de précision pour votre laboratoire

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision