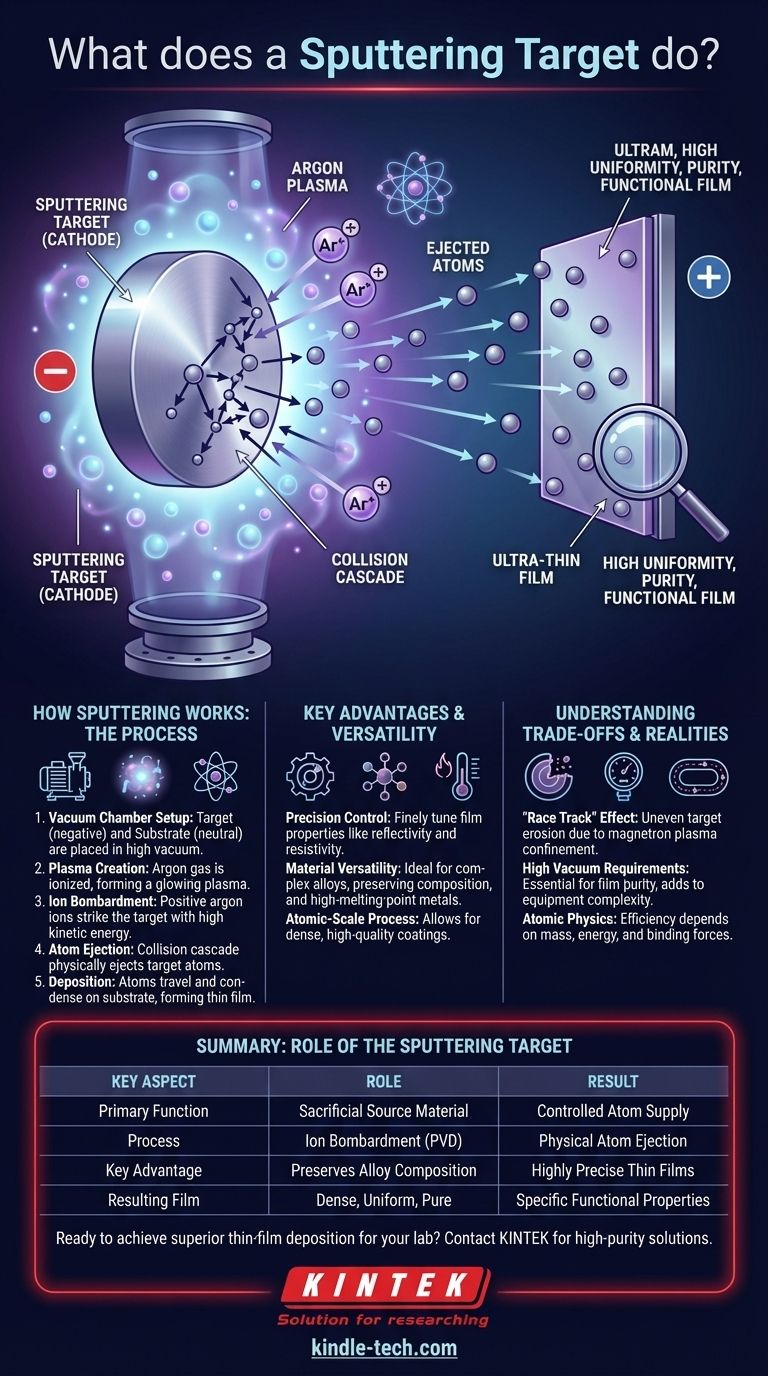

Dans tout processus de pulvérisation, la cible de pulvérisation est le matériau source — un lingot ou une plaque solide de la substance exacte que vous avez l'intention de déposer sous forme de film ultra-mince. Des ions énergétiques dans une chambre à vide bombardent cette cible, arrachant physiquement des atomes de sa surface. Ces atomes éjectés voyagent ensuite et recouvrent un objet voisin, connu sous le nom de substrat, formant le film mince désiré.

Le défi fondamental dans la fabrication avancée et la recherche est de déposer des films minces hautement uniformes, purs et fonctionnels. La cible de pulvérisation résout ce problème en agissant comme une source sacrificielle de haute pureté, fournissant un flux constant d'atomes qui peuvent être précisément superposés sur une surface dans un environnement sous vide hautement contrôlé.

Comment fonctionne la pulvérisation : le rôle central de la cible

La pulvérisation est un type de dépôt physique en phase vapeur (PVD), ce qui signifie qu'elle transfère le matériau physiquement, et non chimiquement. La cible est le centre absolu de ce processus physique.

La configuration : cible, substrat et vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide. La cible de pulvérisation (le matériau source) est installée et reçoit une charge électrique négative, ce qui en fait la cathode.

L'objet à revêtir, appelé substrat, est placé à proximité et agit généralement comme anode (ou est maintenu neutre).

Création du plasma

La chambre est remplie d'une petite quantité de gaz inerte, presque toujours de l'argon. Une haute tension est appliquée, ce qui ionise ce gaz, arrachant des électrons aux atomes d'argon.

Ce processus crée un plasma, un nuage brillant d'ions argon chargés positivement et d'électrons libres.

Le bombardement ionique

Comme les contraires s'attirent, les ions argon chargés positivement sont violemment accélérés vers la cible de pulvérisation chargée négativement.

Ces ions frappent la surface de la cible avec une énergie cinétique significative.

La « cascade de collisions » et l'éjection d'atomes

L'impact d'un ion argon ne retire pas seulement un atome. Il déclenche une cascade de collisions sous la surface de la cible, semblable à un coup de bris dans une partie de billard.

Ce transfert de moment rebondit à travers la structure atomique du matériau. Lorsque l'énergie de cette cascade atteint la surface, elle peut vaincre l'énergie de liaison de surface, éjectant des atomes du matériau cible dans la chambre à vide.

Dépôt : de la cible au substrat

Ces atomes nouvellement libérés de la cible voyagent en ligne droite à travers le vide jusqu'à ce qu'ils frappent le substrat.

Lorsqu'ils touchent le substrat, ils adhèrent et commencent à s'accumuler, nucléant et formant un film mince dense, uniforme et de haute pureté.

Pourquoi la pulvérisation (et la cible) sont si importantes

La pulvérisation est une méthode privilégiée dans de nombreuses industries de haute technologie, des semi-conducteurs à l'optique, en raison du contrôle qu'elle offre.

Contrôle précis des propriétés du film

Étant donné que la pulvérisation est un processus fin, atome par atome, elle permet un contrôle extrêmement précis des caractéristiques du film final.

Les ingénieurs peuvent ajuster finement des propriétés telles que la réflectivité, la résistivité électrique, la densité du film et même la structure cristalline des grains du revêtement.

Polyvalence des matériaux

La pulvérisation est exceptionnellement utile pour déposer des matériaux avec lesquels il est autrement difficile de travailler. Cela inclut les alliages et les métaux ayant des points de fusion très élevés.

Étant donné que le processus éjecte physiquement des atomes plutôt que de faire fondre le matériau en vrac, la composition d'une cible d'alliage est parfaitement préservée dans le film mince final.

Comprendre les compromis et les réalités physiques

Bien que puissant, le processus de pulvérisation présente des limites pratiques et des caractéristiques importantes à comprendre.

C'est un jeu de billard à l'échelle atomique

L'efficacité du processus dépend de la physique — spécifiquement, de la masse des ions du gaz de pulvérisation (argon) par rapport aux atomes cibles, de l'énergie des ions et de l'énergie de liaison du matériau cible. Chaque impact d'ion n'entraîne pas l'éjection d'un atome.

L'effet de « piste de course »

Une cible de pulvérisation utilisée ne s'érode pas uniformément. Elle développe généralement une rainure profonde, souvent appelée « piste de course », dans la zone de bombardement ionique la plus intense.

Ceci est dû au fait que dans les systèmes modernes (pulvérisation magnétron), des aimants sont utilisés pour piéger le plasma près de la surface de la cible afin d'augmenter l'efficacité de la pulvérisation, concentrant les impacts ioniques sur un chemin spécifique.

Exigences de vide poussé

La pulvérisation exige un vide de haute qualité. Toute molécule de gaz résiduelle dans la chambre peut contaminer le flux de vapeur et compromettre la pureté du film mince.

Cette exigence rend l'équipement de pulvérisation plus complexe et plus coûteux que certaines méthodes de dépôt alternatives.

Faire le bon choix pour votre objectif

Comprendre la fonction de la cible vous aide à décider si la pulvérisation est la bonne méthode pour votre application.

- Si votre objectif principal est de déposer des alliages complexes ou des métaux à point de fusion élevé : La pulvérisation est un choix supérieur car elle vaporise le matériau sans altérer sa composition, un défi majeur pour les méthodes basées sur l'évaporation.

- Si votre objectif principal est d'obtenir des propriétés de film hautement spécifiques (telles que la densité ou les performances optiques) : La pulvérisation offre un contrôle exceptionnel sur la microstructure du film, ce qui donne des revêtements denses et de haute qualité.

- Si votre objectif principal est le revêtement économique de matériaux plus simples : Vous voudrez peut-être évaluer d'autres méthodes comme l'évaporation thermique, qui peut être plus rapide et nécessiter un équipement moins complexe, bien que souvent avec un compromis sur la qualité du film.

En fin de compte, comprendre le rôle de la cible de pulvérisation en tant que source atomique est la clé pour maîtriser le dépôt de films minces de précision.

Tableau récapitulatif :

| Aspect clé | Rôle de la cible de pulvérisation |

|---|---|

| Fonction principale | Agit comme matériau source sacrificiel pour le dépôt de films minces |

| Processus | Les atomes sont éjectés par bombardement ionique dans une chambre à vide |

| Avantage clé | Préserve la composition exacte des alliages et des métaux à point de fusion élevé |

| Film résultant | Revêtements hautement uniformes, denses et purs avec des propriétés précises |

Prêt à obtenir un dépôt de film mince supérieur pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les cibles de pulvérisation de haute pureté et les équipements de laboratoire adaptés à la recherche et à la fabrication avancées. Que vous travailliez avec des alliages complexes, des métaux à point de fusion élevé ou que vous ayez besoin d'un contrôle précis des propriétés du film, nos solutions garantissent des résultats constants et fiables.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer vos processus PVD avec des matériaux de précision et un support expert.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Solutions polyvalentes en PTFE pour le traitement des plaquettes dans les secteurs des semi-conducteurs et du médical

- Refroidisseur de piège froid direct pour piège froid sous vide

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés