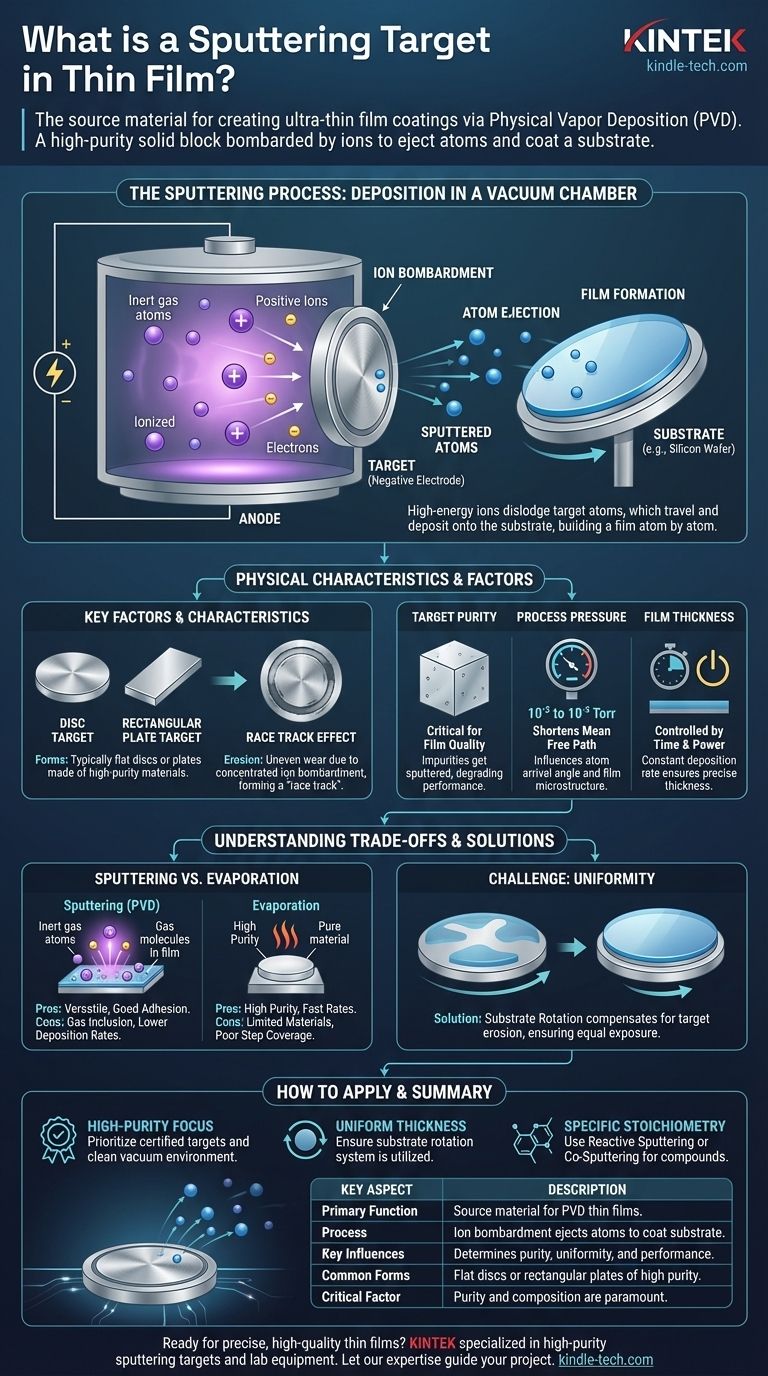

Dans le monde de la fabrication avancée, une cible de pulvérisation est le matériau source utilisé pour créer un revêtement de film ultra-mince sur un autre objet, appelé substrat. Il s'agit d'un bloc ou d'une plaque solide de haute pureté du matériau de revêtement souhaité. Pendant le processus de pulvérisation, cette cible est bombardée par des ions énergisés, qui arrachent physiquement des atomes de sa surface et les déposent sur le substrat pour former le film.

La cible de pulvérisation est plus qu'un simple morceau de matière première ; c'est le point de départ fondamental du film mince. Sa pureté, sa composition et sa forme physique, combinées aux paramètres du processus de pulvérisation, déterminent directement la qualité, l'uniformité et la performance du revêtement final.

Le rôle de la cible dans le processus de pulvérisation

Pour comprendre la cible, il faut d'abord comprendre le processus qu'elle permet. La pulvérisation est une technique de dépôt physique en phase vapeur (PVD) utilisée dans des industries comme les semi-conducteurs, l'optique et les dispositifs médicaux.

Comment fonctionne la pulvérisation

Le processus se déroule à l'intérieur d'une chambre à vide. Après avoir réduit la pression, une petite quantité de gaz inerte, généralement de l'argon, est introduite.

Une haute tension est appliquée à la cible, ce qui la fait fonctionner comme une cathode. Cette tension enflamme le gaz argon, créant un plasma lumineux d'ions positifs et d'électrons.

Ces ions argon chargés positivement sont ensuite accélérés avec une force immense vers la cible chargée négativement.

Le cycle de bombardement et de dépôt

L'impact de ces ions de haute énergie sur la surface de la cible est une collision purement physique. Il a suffisamment de force pour déloger ou "pulvériser" des atomes individuels du matériau cible.

Ces atomes éjectés traversent la chambre à basse pression et se déposent sur le substrat (comme une tranche de silicium ou une lentille), accumulant progressivement un film mince et uniforme atome par atome.

Caractéristiques physiques d'une cible

Les cibles de pulvérisation sont généralement fabriquées sous forme de disques plats ou de plaques rectangulaires. Leur surface doit être plus grande que la zone de bombardement prévue afin de protéger les autres composants à l'intérieur du système de dépôt.

Avec le temps, les zones de la cible les plus intensément frappées par le faisceau ionique s'érodent plus rapidement, formant souvent une rainure distincte connue sous le nom de "piste de course".

Facteurs clés influençant la qualité du film

La cible elle-même est la première variable d'un revêtement réussi. Cependant, son interaction avec l'environnement du processus est ce qui définit véritablement les caractéristiques du film final.

Pureté et composition de la cible

Le film final ne peut être aussi pur que sa source. La pureté de la cible de pulvérisation est donc critique. Toute impureté dans le matériau cible sera pulvérisée avec les atomes souhaités et incorporée dans le film en croissance, dégradant potentiellement ses performances.

Pression du processus

La pulvérisation nécessite une pression de fonctionnement plus élevée (10⁻² à 10⁻³ Torr) que d'autres méthodes comme l'évaporation thermique. Ceci est nécessaire pour maintenir le plasma.

Cette pression plus élevée raccourcit le "libre parcours moyen" – la distance moyenne qu'un atome peut parcourir avant de entrer en collision avec une molécule de gaz. Ces collisions peuvent rendre aléatoire l'angle d'arrivée des atomes sur le substrat, ce qui peut influencer la microstructure du film.

Contrôle de l'épaisseur du film

L'épaisseur du film déposé est une fonction directe du temps et de la puissance. En maintenant un taux de dépôt constant (un plasma et un niveau de puissance stables), l'épaisseur finale est précisément contrôlée par la durée du processus. Une fois l'épaisseur désirée atteinte, l'alimentation est coupée, le plasma s'éteint et le dépôt s'arrête.

Comprendre les compromis

Bien que puissante, la pulvérisation est un processus avec des avantages et des limites spécifiques qu'un professionnel technique doit comprendre.

Pulvérisation vs. Évaporation

Contrairement à l'évaporation thermique, qui peut fonctionner sous un vide très poussé, le besoin de gaz de processus en pulvérisation introduit un inconvénient potentiel. Des molécules de gaz peuvent être piégées ou absorbées dans le film en croissance.

Cela peut être une source de contamination ou peut altérer les propriétés structurelles du film, un facteur qui doit être géré avec soin.

Le défi de l'uniformité

L'effet de "piste de course", où la cible s'érode de manière inégale, signifie que le matériau n'est pas pulvérisé uniformément sur toute la face de la cible.

Pour obtenir un revêtement très uniforme sur le substrat, cet effet est généralement compensé par la rotation du substrat pendant le dépôt. Cela garantit que toutes les parties du substrat sont exposées de manière égale au flux d'atomes pulvérisés.

Contrôle du dépôt de matériaux

Le processus de pulvérisation offre un excellent contrôle sur les taux de dépôt et peut être utilisé pour une vaste gamme de matériaux, y compris les alliages et les composés. Cette polyvalence est une raison clé de son adoption généralisée dans la fabrication complexe.

Comment appliquer cela à votre projet

Le choix d'une cible et des paramètres de processus est entièrement dicté par les propriétés souhaitées de votre film mince.

- Si votre objectif principal est d'obtenir des films de haute pureté : Votre priorité absolue doit être de vous procurer une cible de pulvérisation certifiée de haute pureté et de maintenir un environnement sous vide exceptionnellement propre.

- Si votre objectif principal est une épaisseur uniforme : Assurez-vous que votre système de pulvérisation est équipé d'une rotation de substrat pour compenser la non-uniformité inhérente à l'érosion de la cible.

- Si votre objectif principal est une stœchiométrie spécifique pour un film composé : Vous devrez peut-être utiliser des techniques comme la pulvérisation réactive (introduction d'un gaz réactif) ou la co-pulvérisation à partir de plusieurs cibles pour obtenir la composition chimique correcte.

En fin de compte, considérer la cible de pulvérisation comme la source fondamentale de votre film vous permet de contrôler l'ensemble du processus de dépôt avec une plus grande perspicacité et précision.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Matériau source pour le dépôt physique en phase vapeur (PVD) de films minces |

| Processus | Bombardé par des ions pour éjecter des atomes qui recouvrent un substrat |

| Influences clés | Détermine la pureté, l'uniformité et la performance du film |

| Formes courantes | Disques plats ou plaques rectangulaires faits de matériaux de haute pureté |

| Facteur critique | La pureté et la composition sont primordiales pour la qualité finale du film |

Prêt à obtenir des films minces précis et de haute qualité pour votre laboratoire ? KINTEK est spécialisé dans les cibles de pulvérisation de haute pureté et l'équipement de laboratoire, garantissant que vos revêtements répondent aux normes les plus strictes pour les semi-conducteurs, l'optique et les dispositifs médicaux. Laissez notre expertise guider votre projet, de la sélection des matériaux à l'optimisation des processus. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Fabricant de pièces personnalisées en PTFE Téflon pour boîtes de culture et boîtes d'évaporation

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Comment l'équipement de dépôt chimique en phase vapeur (CVD) améliore-t-il la lithiophilie du cuivre ? Améliorer la stabilité de la batterie

- Quelle est la finesse des films minces ? Libérer le potentiel des matériaux à l'échelle nanométrique

- Quelles sont les applications des films minces chimiques ? Libérez de nouvelles propriétés pour vos matériaux

- Comment la pression affecte-t-elle la déposition ? Maîtriser la clé d'une croissance de film de haute qualité

- Quelles sont les méthodes de synthèse des nanotubes de carbone ? Un guide sur le décharge d'arc, l'ablation laser et le CVD

- Quelle est la méthode de dépôt chimique en phase vapeur (CVD) pour la croissance des diamants ? Découvrez la synthèse de carbone de précision

- Comment les systèmes CVD sont-ils utilisés pour la modification des tamis moléculaires ? Amélioration de la sélectivité de forme et du rendement en para-xylène

- Comment fabriquer un diamant CVD ? Un guide pour la culture de diamants créés en laboratoire