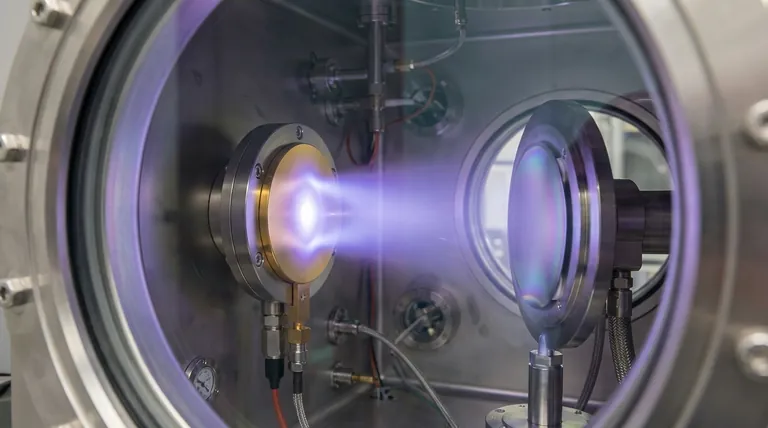

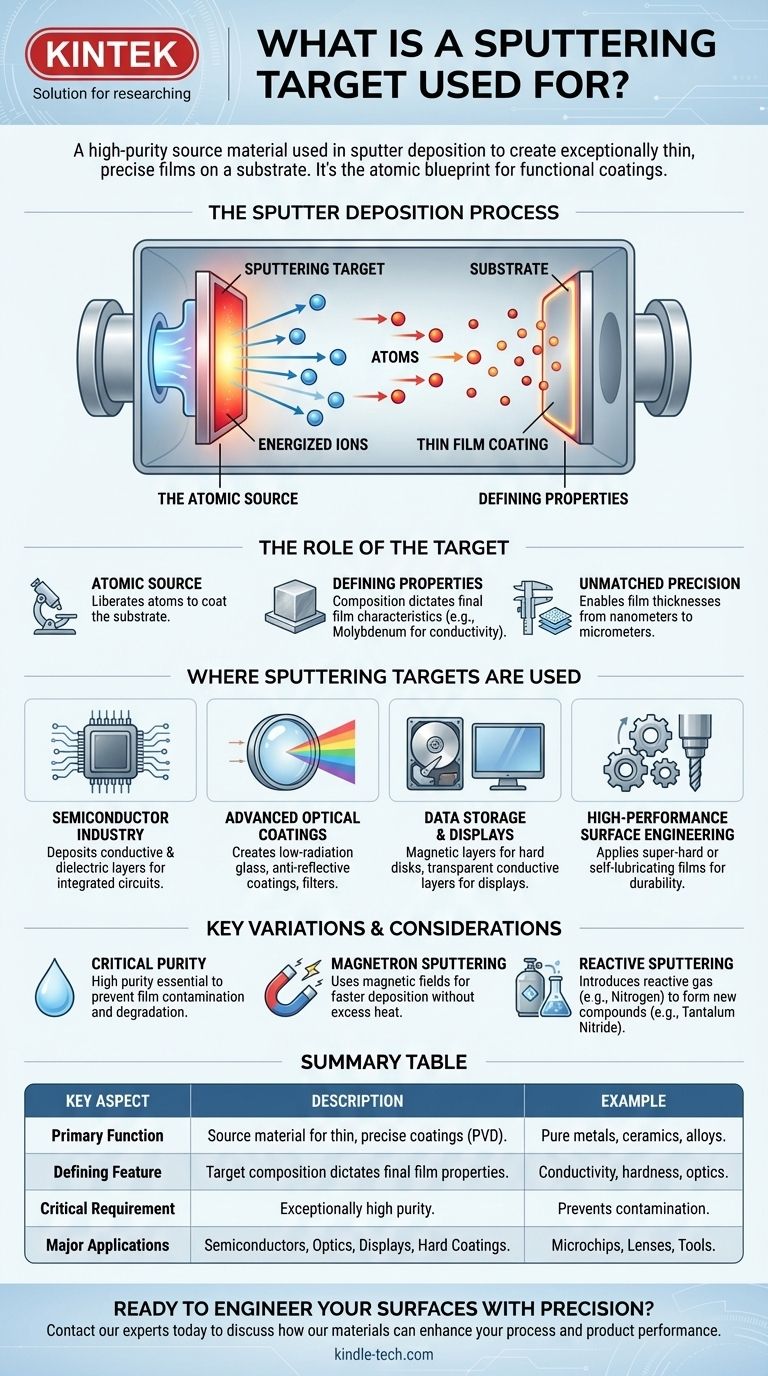

Une cible de pulvérisation est le matériau source de haute pureté utilisé dans un processus appelé dépôt par pulvérisation pour créer des films exceptionnellement minces et précis sur un substrat. Cette technique consiste à bombarder la cible avec des ions énergisés à l'intérieur d'une chambre à vide, ce qui éjecte des atomes de la surface de la cible. Ces atomes éjectés voyagent ensuite et se déposent sur un autre objet, formant un revêtement hautement contrôlé qui est fondamental pour la fabrication d'innombrables technologies modernes.

La cible de pulvérisation n'est pas seulement un morceau de matériau ; c'est le plan atomique d'un revêtement fonctionnel. La composition de la cible dicte directement les propriétés du film mince final, ce qui en fait le point de départ essentiel pour l'ingénierie des surfaces dans tout, des micropuces aux lentilles optiques avancées.

Le rôle de la cible dans le dépôt par pulvérisation

Le dépôt par pulvérisation est une méthode de dépôt physique en phase vapeur (PVD), une classe de techniques utilisées pour construire des matériaux couche par couche au niveau atomique. La cible de pulvérisation est la pièce maîtresse de tout ce processus.

La cible comme source atomique

Considérez la pulvérisation comme un sablage microscopique à l'échelle atomique. Au lieu d'éroder une surface, le "sable" (ions énergisés) arrache des atomes individuels du matériau cible.

Ces atomes libérés recouvrent ensuite un objet voisin, connu sous le nom de substrat, construisant une nouvelle couche ultra-mince. La nature chimique et physique de ce nouveau film est une copie directe du matériau cible.

Définir les propriétés du film final

Le choix de la cible de pulvérisation est primordial car il définit les caractéristiques du produit final.

Une cible en molybdène, par exemple, est utilisée pour créer des films minces conducteurs pour les cellules solaires et les écrans. Une cible céramique pourrait être utilisée pour créer une couche isolante dans un dispositif semi-conducteur.

Permettre une précision inégalée

La valeur principale de la pulvérisation est sa précision. Le processus permet la création de films dont l'épaisseur varie de quelques nanomètres à plusieurs micromètres.

Ce niveau de contrôle est essentiel pour les applications où la moindre imperfection peut entraîner la défaillance d'un composant, comme dans les couches complexes d'un microprocesseur.

Où les cibles de pulvérisation sont utilisées en pratique

Les applications du dépôt par pulvérisation sont vastes et sous-tendent de nombreuses industries de haute technologie. La cible de pulvérisation est le point de départ de toutes ces applications.

Dans l'industrie des semi-conducteurs

La pulvérisation est la pierre angulaire de la fabrication de microélectronique. Elle est utilisée pour déposer les différentes couches conductrices et diélectriques (isolantes) nécessaires à la construction des circuits intégrés, le cerveau de tous les appareils électroniques modernes.

Pour les revêtements optiques avancés

La pulvérisation crée des films aux propriétés optiques spécialisées. Ceci est utilisé pour produire du verre à faible rayonnement pour les fenêtres écoénergétiques, des revêtements antireflets pour les lentilles et des filtres qui transmettent ou bloquent des longueurs d'onde spécifiques de la lumière.

Dans le stockage de données et les écrans

La technologie a été l'une des premières méthodes utilisées pour produire des disques durs d'ordinateur, déposant les couches magnétiques qui stockent les données. Elle reste cruciale pour la fabrication de CD, de DVD et des couches conductrices transparentes que l'on trouve dans les écrans plats modernes.

Pour l'ingénierie de surface haute performance

Dans l'industrie de l'usinage, la pulvérisation est utilisée pour appliquer des films super-durs ou autolubrifiants sur les outils et les composants. Cela augmente considérablement leur durabilité et réduit la friction, prolongeant ainsi leur durée de vie opérationnelle.

Comprendre les variations et considérations clés

Bien que le principe de base soit simple, le processus de pulvérisation présente plusieurs variations et nécessite un contrôle minutieux pour être efficace.

Le besoin critique de pureté

La cible de pulvérisation doit être exceptionnellement pure. Toute impureté ou contaminant dans le matériau cible sera éjecté avec les atomes souhaités et déposé dans le film final, dégradant potentiellement ses performances.

Pulvérisation magnétron

Une amélioration courante est la pulvérisation magnétron, qui utilise de puissants champs magnétiques pour piéger les électrons près de la surface de la cible. Cela augmente l'efficacité du bombardement ionique, ce qui entraîne des taux de dépôt plus rapides sans endommager le substrat avec un excès de chaleur.

Pulvérisation réactive

Cette technique avancée introduit un gaz réactif, comme l'azote ou l'oxygène, dans la chambre à vide avec le gaz inerte standard. Les atomes pulvérisés de la cible réagissent avec ce gaz avant d'atteindre le substrat, formant un composé entièrement nouveau. Par exemple, la pulvérisation d'une cible de tantale dans une atmosphère d'azote crée du nitrure de tantale, un matériau largement utilisé pour les résistances à film mince.

Faire le bon choix pour votre objectif

La sélection d'une cible de pulvérisation et d'un processus est entièrement dictée par le résultat souhaité pour le film mince final.

- Si votre objectif principal est de créer des voies conductrices : Vous utiliserez une cible de pulvérisation fabriquée à partir d'un métal pur comme le molybdène, le cuivre ou l'or, essentiel pour la fabrication de semi-conducteurs et d'écrans.

- Si votre objectif principal est d'obtenir des propriétés optiques spécifiques : Le matériau cible doit être choisi pour son indice de réfraction unique afin de créer des revêtements pour les lentilles, les miroirs et le verre spécialisé.

- Si votre objectif principal est de développer des surfaces durables et fonctionnelles : Vous pouvez utiliser une cible céramique ou employer la pulvérisation réactive pour créer des films super-durs ou autolubrifiants pour les composants industriels.

En fin de compte, la cible de pulvérisation est l'élément fondamental pour l'ingénierie des matériaux au niveau atomique, permettant la précision et les performances d'innombrables technologies modernes.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Matériau source pour le dépôt de revêtements minces et précis par pulvérisation (méthode PVD). |

| Caractéristique distinctive | La composition de la cible dicte directement les propriétés du film final (conductivité, dureté, optique). |

| Matériaux courants | Métaux purs (par exemple, molybdène, or), céramiques, alliages. |

| Exigence critique | Pureté exceptionnellement élevée pour éviter la contamination du film. |

| Applications majeures | Semi-conducteurs, revêtements optiques, écrans, stockage de données, revêtements durs pour outils. |

Prêt à concevoir vos surfaces avec précision ? La bonne cible de pulvérisation est la première étape pour obtenir les propriétés exactes de film mince dont vous avez besoin pour vos semi-conducteurs, composants optiques ou outils industriels. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute pureté, y compris des cibles de pulvérisation, pour répondre aux exigences rigoureuses des laboratoires et de la fabrication modernes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos matériaux peuvent améliorer votre processus et les performances de vos produits.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Fabricant de pièces personnalisées en PTFE Téflon pour le dégraissage par gravure creuse de paniers à fleurs ITO FTO

- Autoclave de laboratoire portable à haute pression pour stérilisation à la vapeur à usage en laboratoire

- Presse Thermique Automatique de Laboratoire

Les gens demandent aussi

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température