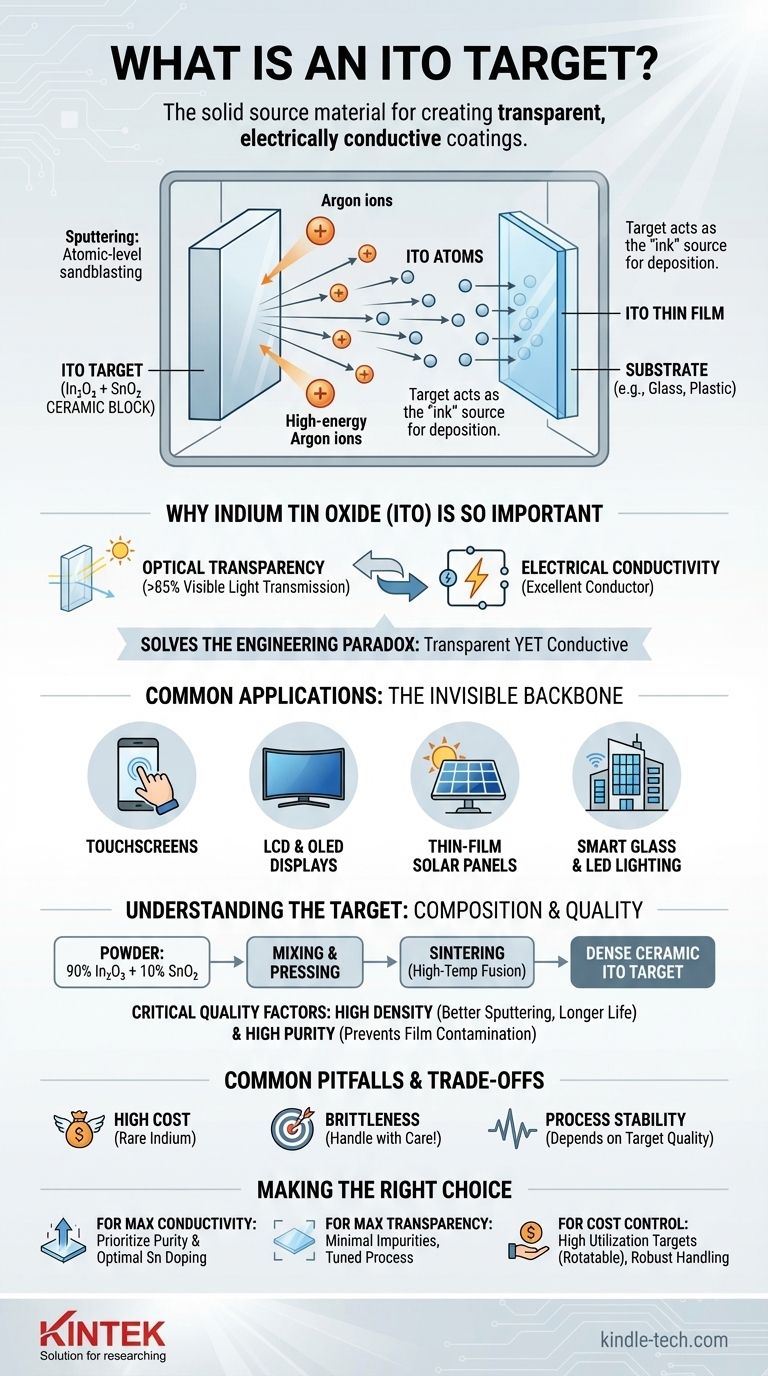

En termes simples, une cible ITO est le matériau source solide utilisé pour créer des revêtements transparents et électriquement conducteurs sur des surfaces comme le verre ou le plastique. C'est un bloc céramique dense fabriqué à partir d'un mélange précis de poudres d'oxyde d'indium (In₂O₃) et d'oxyde d'étain (SnO₂), qui sert d'"encre" dans un processus de dépôt de haute technologie appelé pulvérisation cathodique.

La cible ITO n'est pas le revêtement final lui-même, mais plutôt la matière première qui est physiquement vaporisée atome par atome pour former les films minces essentiels qui alimentent des dispositifs comme les écrans tactiles, les panneaux solaires et les écrans plats.

Le rôle de la cible ITO dans la pulvérisation cathodique

Pour comprendre la cible, vous devez d'abord comprendre le processus pour lequel elle est conçue. La cible est un composant essentiel d'une technique de fabrication largement utilisée appelée dépôt physique en phase vapeur (PVD), plus précisément la pulvérisation cathodique magnétron.

Qu'est-ce que la pulvérisation cathodique ?

La pulvérisation cathodique est une méthode de dépôt sous vide. Imaginez-la comme un sablage microscopique au niveau atomique.

À l'intérieur d'une chambre à vide, des ions à haute énergie (généralement issus d'un gaz inerte comme l'argon) sont accélérés et dirigés vers la cible ITO.

Ce bombardement a une force suffisante pour arracher des atomes ou des molécules individuels de la surface de la cible, les projetant dans le vide.

La cible comme matériau source

La cible ITO agit comme la source solide – le matériau à déposer. Elle est généralement fabriquée sous une forme spécifique, comme une plaque plate ou un cylindre rotatif, pour s'adapter à l'équipement de pulvérisation.

Le matériau éjecté de la cible est ce qui formera finalement le revêtement final ultra-mince.

De la cible au film mince

Une fois arrachés, les atomes d'ITO traversent la chambre à vide et atterrissent sur un substrat, tel qu'une feuille de verre ou un film flexible.

Ils se condensent sur cette surface, formant progressivement une couche uniforme et souvent de seulement quelques centaines de nanomètres d'épaisseur. Cette couche déposée est le film mince ITO.

Pourquoi l'oxyde d'indium-étain (ITO) est si important

La raison de ce processus complexe réside dans les propriétés uniques et précieuses de l'ITO lui-même. Il résout un paradoxe d'ingénierie fondamental.

La combinaison unique : transparence et conductivité

La plupart des matériaux qui conduisent bien l'électricité, comme le cuivre ou l'aluminium, sont opaques. La plupart des matériaux transparents, comme le verre, sont des isolants électriques.

L'ITO est l'un des rares matériaux qui excelle dans les deux domaines. Il est optiquement transparent (laissant passer plus de 85 % de la lumière visible) tout en étant un excellent conducteur électrique.

Applications courantes

Cette double propriété rend l'ITO indispensable pour d'innombrables technologies modernes. C'est l'épine dorsale invisible de :

- Écrans tactiles : Fournissant la grille conductrice qui détecte la position de votre doigt.

- Écrans LCD et OLED : Servant d'électrode supérieure transparente pour contrôler les pixels.

- Panneaux solaires à couches minces : Agissant comme un contact supérieur transparent pour extraire l'électricité sans bloquer la lumière du soleil.

- Verre intelligent et éclairage LED : Permettant des chemins conducteurs transparents.

Comprendre les propriétés de la cible

La qualité et la composition de la cible ITO dictent directement les performances du film mince final. Les fabricants déploient de grands efforts pour contrôler ses caractéristiques.

De la poudre à la céramique solide

La cible commence sous forme de poudres d'oxyde d'indium et d'oxyde d'étain de haute pureté. Un rapport courant est de 90 % d'In₂O₃ pour 10 % de SnO₂ en poids.

Ces poudres sont mélangées, pressées, puis frittées – un processus à haute température qui fusionne la poudre en un bloc céramique dense, stable et solide, prêt à l'emploi.

L'importance de la densité et de la pureté

La performance du processus de pulvérisation dépend fortement de la qualité de la cible.

Une cible de haute densité pulvérise plus uniformément et dure plus longtemps. Une pureté élevée est cruciale car même des traces de contaminants peuvent dégrader la conductivité électrique ou la transparence optique du film final.

Pièges courants et compromis

Bien que l'ITO soit un matériau fondamental, son utilisation implique des défis importants que chaque ingénieur et opérateur doit prendre en compte.

Le coût élevé de l'indium

L'indium est un élément rare et coûteux. Par conséquent, les cibles de pulvérisation ITO représentent une part significative du coût de fabrication de nombreux appareils électroniques.

Fragilité et manipulation

En tant que matériau céramique, une cible ITO est très fragile. Elle peut facilement se fissurer ou se briser si elle est mal manipulée, tombée ou soumise à un choc thermique (chauffage ou refroidissement trop rapide), entraînant des temps d'arrêt coûteux.

Stabilité du processus

Le maintien d'un taux de pulvérisation constant est essentiel pour produire des films uniformes. Des variations de densité de la cible ou des impuretés peuvent entraîner des arcs électriques ou une instabilité du processus, ce qui se traduit par des produits défectueux.

Faire le bon choix pour votre objectif

La sélection et la gestion d'une cible ITO consistent à équilibrer les performances, le coût et la stabilité du processus en fonction de l'application finale.

- Si votre objectif principal est une conductivité maximale : Privilégiez une cible de haute pureté et avec le rapport de dopage en étain optimal, car cela est essentiel pour la mobilité des porteurs de charge dans le film.

- Si votre objectif principal est la transparence optique : Assurez-vous que le matériau de la cible contient un minimum d'impuretés et que le processus de pulvérisation est finement réglé pour créer un film lisse et non absorbant.

- Si votre objectif principal est le contrôle des coûts : Concentrez-vous sur des cibles avec des taux d'utilisation de matériaux élevés (comme les cibles rotatives) et mettez en œuvre des procédures de manipulation robustes pour éviter la casse.

En fin de compte, comprendre la cible ITO est la première étape pour maîtriser l'art de créer des films conducteurs transparents haute performance.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Composition du matériau | Bloc céramique de 90 % d'oxyde d'indium (In₂O₃) et 10 % d'oxyde d'étain (SnO₂) |

| Fonction principale | Matériau source pour la pulvérisation cathodique afin de créer des revêtements conducteurs transparents |

| Propriétés clés | Haute conductivité électrique + >85 % de transparence optique |

| Applications courantes | Écrans tactiles, écrans LCD/OLED, panneaux solaires, verre intelligent |

| Processus de fabrication | Mélange de poudre, pressage et frittage à haute température |

| Facteurs de qualité critiques | Haute densité, haute pureté, contrôle précis de la composition |

Prêt à optimiser votre production de films conducteurs transparents ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour la recherche et le développement de matériaux avancés. Que vous développiez des écrans de nouvelle génération, des panneaux solaires ou des interfaces tactiles, notre expertise en cibles de pulvérisation et technologies de dépôt peut vous aider à atteindre une qualité de film et une efficacité de processus supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins d'application spécifiques avec des solutions fiables et des conseils techniques.

Guide Visuel

Produits associés

- Bateau d'évaporation pour matière organique

- Tissu de carbone conducteur, papier de carbone, feutre de carbone pour électrodes et batteries

- Matériaux diamantés dopés au bore par CVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Fabricant de pièces personnalisées en PTFE Téflon pour paniers de nettoyage creux et supports de racks

Les gens demandent aussi

- Quelles sont les techniques de caractérisation du graphène ? Un guide pour le contrôle qualité et l'analyse

- Quelle est une technique de caractérisation des nanotubes de carbone ? Comprendre la différence clé entre la fabrication et la mesure

- Quelles sont les méthodes de fabrication du graphène ? Un guide de la synthèse par approche descendante et ascendante

- Est-il possible, lors de la synthèse des nanotubes de carbone (NTC), de déterminer leur chiralité ? Maîtriser le défi du contrôle de la pureté des NTC

- Lesquelles des propriétés suivantes sont caractéristiques des nanotubes de carbone ? Débloquez leurs forces électriques, thermiques et mécaniques uniques

- Qu'est-ce que le dépôt par pulvérisation cathodique des matériaux inorganiques ? Obtenez une qualité de dépôt de couches minces supérieure

- Qu'est-ce qu'un film pulvérisé ? Un aperçu approfondi de la technologie de revêtement au niveau atomique

- Quels matériaux et techniques sont utilisés pour créer des films minces ? Maîtrisez le dépôt de précision pour la recherche avancée en laboratoire