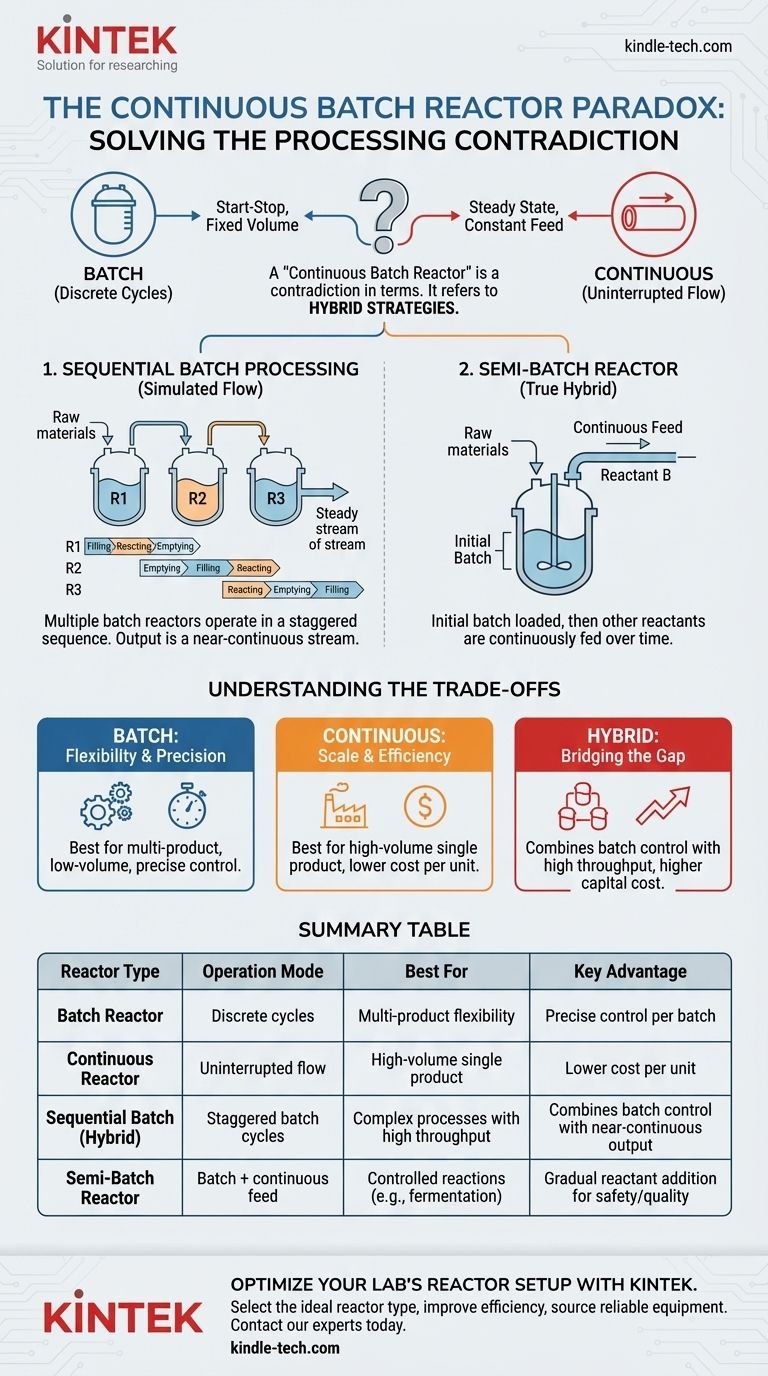

À proprement parler, un « réacteur discontinu continu » est une contradiction dans les termes. En génie des procédés, « discontinu » et « continu » décrivent deux modes de fonctionnement fondamentalement différents. Un processus discontinu traite un volume fixe de matière dans un cycle discret, tandis qu'un processus continu implique un flux de matière constant et ininterrompu. Le terme que vous avez rencontré fait probablement référence à une stratégie opérationnelle hybride, et non à un seul type de réacteur.

Le terme « réacteur discontinu continu » n'est pas une classification standard, mais décrit généralement l'un des deux systèmes suivants : une série de réacteurs discontinus fonctionnant en séquence décalée pour simuler une sortie continue, ou un réacteur semi-discontinu où une matière est ajoutée en continu à un lot fixe.

Comprendre les modes de traitement principaux

Pour comprendre le paradoxe, nous devons d'abord définir clairement les deux types de traitement fondamentaux. Chacun sert un objectif distinct et présente son propre ensemble d'avantages et de limites.

Le réacteur discontinu : un processus autonome

Un réacteur discontinu est un système fermé où une quantité finie de matière première (un « lot ») est chargée en une seule fois. Les matériaux subissent un processus – tel que le mélange, le chauffage ou la réaction – pendant une période donnée. Une fois le processus terminé, l'ensemble du lot fini est déchargé.

Pensez-y comme à la cuisson d'un gâteau. Vous mettez tous les ingrédients dans un bol (le réacteur), les mélangez et les faites cuire pendant un temps spécifique, puis vous retirez le gâteau fini. Le récipient est ensuite nettoyé et prêt pour le lot suivant.

Le réacteur continu : un flux ininterrompu

Un réacteur continu fonctionne avec un flux ininterrompu. Les matières premières sont constamment introduites dans le réacteur, et le produit fini est simultanément et continuellement retiré. Le processus à l'intérieur du réacteur atteint un état stable, où les conditions comme la température et la concentration restent constantes dans le temps.

C'est analogue à une chaîne de montage manufacturière. Les composants entrent toujours par une extrémité, sont travaillés à diverses stations, et les produits finis émergent toujours de l'autre extrémité sans arrêter la chaîne.

La contradiction fondamentale

Les deux modes sont opposés. Le mode discontinu est défini par ses cycles de démarrage et d'arrêt (discrets), tandis que le mode continu est défini par son fonctionnement ininterrompu (flux). Un seul réacteur ne peut pas physiquement fonctionner dans les deux modes simultanément.

Résoudre le paradoxe du « discontinu continu »

Le terme que vous avez rencontré découle de solutions d'ingénierie astucieuses conçues pour tirer parti des avantages des deux mondes. Il décrit presque toujours un système, et non un seul équipement.

La réalité la plus probable : le traitement discontinu séquentiel

C'est l'interprétation la plus courante. Un système est créé en utilisant plusieurs réacteurs discontinus qui fonctionnent en séquence décalée. Pendant qu'un réacteur est au milieu de son cycle de traitement, un autre est vidé et nettoyé, et un troisième est rempli.

En chronométrant soigneusement ces cycles, le rendement de l'ensemble du système devient un flux de produit quasi continu. Cela donne l'illusion d'une opération « discontinue continue ». Cela permet un contrôle précis d'un processus discontinu tout en atteignant le débit élevé d'un processus continu.

L'alternative : le réacteur semi-discontinu

Un réacteur semi-discontinu est un véritable hybride. Dans cette configuration, le réacteur est initialement chargé avec certains des réactifs (la composante discontinue). Ensuite, d'autres réactifs sont introduits en continu dans le réacteur au cours de la réaction.

Un exemple courant est la fermentation, où une culture de micro-organismes est placée dans le réacteur (le lot), et une solution nutritive est introduite lentement et en continu pour contrôler le taux de croissance.

Comprendre les compromis

Le choix d'une stratégie de traitement est une décision critique basée sur l'équilibre entre les coûts, la flexibilité et l'échelle.

Pourquoi choisir le mode discontinu ? Flexibilité et précision

Le véritable traitement discontinu est idéal pour la fabrication de plusieurs produits différents avec le même équipement, car il peut être soigneusement nettoyé entre les cycles. Il offre également un contrôle exceptionnel sur les conditions de réaction et convient bien aux produits à faible volume ou à forte valeur ajoutée.

Pourquoi choisir le mode continu ? Échelle et efficacité

Le traitement continu est le pilier de la production de masse de produits de base (par exemple, carburant, plastiques, engrais). Ses principaux avantages sont des coûts opérationnels par unité de produit inférieurs et une qualité de produit très constante une fois qu'un état stable est atteint.

L'avantage hybride : combler le fossé

Un système discontinu séquentiel tente de tirer le meilleur des deux mondes. Il peut gérer des réactions complexes et multi-étapes difficiles à gérer dans un véritable flux continu, mais il les organise pour produire un rendement stable et à volume élevé. Le principal compromis est un investissement en capital plus élevé (plusieurs réacteurs) et une plus grande complexité opérationnelle.

Sélectionner le bon processus pour votre objectif

Le choix entre ces systèmes dépend entièrement de vos besoins de production spécifiques et de vos objectifs commerciaux.

- Si votre objectif principal est la flexibilité et la production de plusieurs produits : Un véritable système de réacteur discontinu est votre choix le plus efficace et le plus simple.

- Si votre objectif principal est de maximiser le rendement pour un seul produit très demandé : Un véritable réacteur continu est la solution la plus économiquement efficace à grande échelle.

- Si votre objectif principal est d'atteindre un débit élevé pour un processus complexe nécessitant un contrôle précis du cycle : Un système discontinu séquentiel ou semi-discontinu est probablement le concept de « discontinu continu » que vous recherchez.

En comprenant les principes distincts du fonctionnement discontinu et continu, vous pouvez concevoir ou sélectionner le processus qui correspond parfaitement à vos objectifs techniques et commerciaux.

Tableau récapitulatif :

| Type de réacteur | Mode de fonctionnement | Idéal pour | Avantage clé |

|---|---|---|---|

| Réacteur discontinu | Cycles discrets | Flexibilité multiproduits | Contrôle précis par lot |

| Réacteur continu | Flux ininterrompu | Produit unique à grand volume | Coût unitaire inférieur |

| Discontinu séquentiel (Hybride) | Cycles discontinus décalés | Processus complexes à haut débit | Combine le contrôle discontinu avec un rendement quasi continu |

| Réacteur semi-discontinu | Discontinu + alimentation continue | Réactions contrôlées (ex. fermentation) | Ajout progressif de réactif pour la sécurité/qualité |

Optimisez la configuration de votre réacteur de laboratoire avec KINTEK

Que vous augmentiez l'échelle d'un processus discontinu, conceviez un système à flux continu ou exploriez des solutions hybrides comme les réacteurs discontinus séquentiels, disposer du bon équipement est crucial. KINTEK est spécialisé dans les réacteurs de laboratoire, les fermenteurs et les consommables de support de haute qualité, adaptés à vos besoins de recherche et de production.

Nous vous aidons à :

- Sélectionner le type de réacteur idéal pour votre processus spécifique

- Améliorer l'efficacité et la cohérence de vos opérations de laboratoire

- Approvisionner en équipements fiables pour des applications flexibles ou à haut débit

Prêt à améliorer vos processus de réaction ? Contactez nos experts dès aujourd'hui pour discuter de vos exigences et découvrir comment les solutions de KINTEK peuvent stimuler votre succès.

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quelle est la fonction d'un réacteur à haute pression dans le HTEO pour la dégradation du PFOA ? Atteindre le clivage rapide des liaisons carbonées

- Pourquoi un réacteur résistant à la corrosion est-il essentiel pour la récupération de l'alumine à partir de la boue rouge ? Optimisez votre processus de lixiviation acide

- Quels sont les avantages de conception des réacteurs SHS ? Rationalisez la production avec des systèmes compacts et à haut rendement

- Quels sont les avantages du procédé d'utilisation d'un réacteur d'hydrolyse carbonisée ? Optimiser la conversion de la biomasse humide

- Pourquoi un balayage à l'azote de haute pureté est-il requis pour les réacteurs avant l'amorçage de la polymérisation des polyols de poly(épsilon-caprolactone) (PCL) ?

- Quels sont les avantages de l'utilisation d'un réacteur en verre scellé pour la synthèse du dioxyde de chlore ? Guide de sécurité et de pureté

- Pourquoi des revêtements en carbure de silicium (SiC) ou en tantale (Ta) sont-ils utilisés dans les réacteurs à haute pression ? Assurer l'intégrité et la sécurité des données

- Pourquoi un réacteur à haute pression est-il nécessaire pour le prétraitement du support carboné ? Stabilisez les catalyseurs à atomes uniques (SAC) dès maintenant