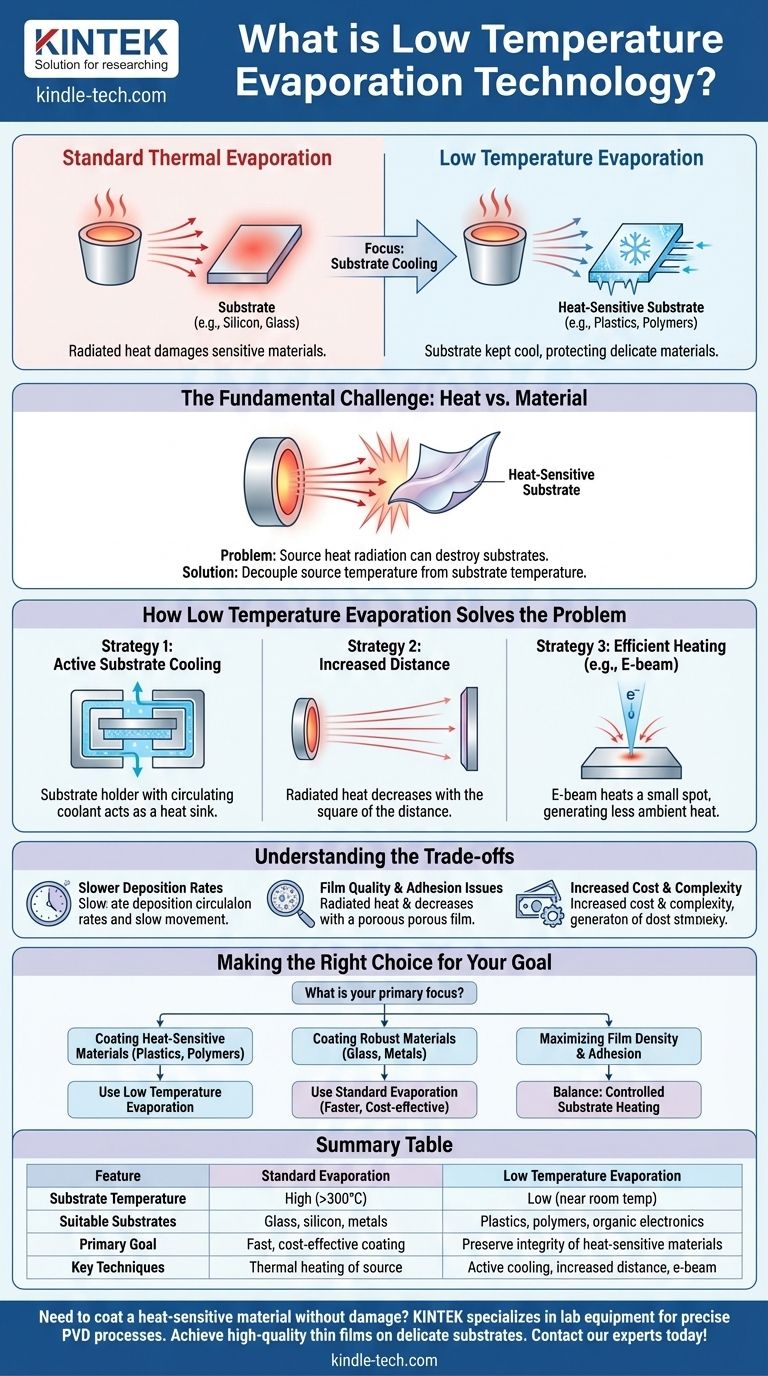

À la base, l'évaporation à basse température est une catégorie de procédés de dépôt physique en phase vapeur (PVD) conçus pour déposer un film mince sur une surface tout en maintenant la température du substrat au minimum. Contrairement à l'évaporation thermique standard où la chaleur rayonnée de la source peut facilement endommager les matériaux sensibles, ces techniques visent à minimiser le transfert de chaleur vers l'objet à revêtir. Cela permet de revêtir avec succès des matériaux comme les plastiques, les polymères et l'électronique organique qui ne peuvent pas supporter des températures élevées.

Le défi central de l'évaporation est qu'il faut chauffer un matériau source jusqu'à ce qu'il se transforme en vapeur, mais ce processus rayonne une chaleur importante qui peut détruire le substrat même que l'on essaie de revêtir. L'évaporation à basse température résout ce problème en se concentrant sur le maintien au frais du substrat, et non sur le refroidissement de la source.

Le défi fondamental : Chaleur vs. Matériau

Pour comprendre la valeur de l'évaporation à basse température, nous devons d'abord comprendre le conflit inhérent au processus standard.

Comment fonctionne l'évaporation standard

Dans tout processus d'évaporation PVD, un matériau source (comme l'aluminium ou l'or) est placé dans une chambre à vide poussé. Ce matériau est ensuite chauffé jusqu'à ce que ses atomes ou molécules acquièrent suffisamment d'énergie pour entrer en phase gazeuse. Ces particules vaporisées voyagent en ligne droite à travers le vide jusqu'à ce qu'elles se condensent sur le substrat plus froid, formant un film mince.

Le problème de la chaleur rayonnée

Le matériau source doit atteindre une température très élevée pour créer une pression de vapeur suffisante pour un processus de revêtement efficace. Cette source intensément chaude agit comme un radiateur, diffusant de l'énergie thermique dans toute la chambre. Un substrat placé dans la ligne de mire de cette source absorbera cette énergie et chauffera, souvent à plusieurs centaines de degrés Celsius. Ce n'est pas un problème pour les substrats robustes comme les plaquettes de silicium ou le verre, mais c'est catastrophique pour les matériaux sensibles à la chaleur.

Comment l'évaporation à basse température résout le problème

L'évaporation à basse température n'est pas une technologie unique mais plutôt un ensemble de stratégies conçues pour gérer ce transfert de chaleur. L'objectif est toujours le même : maintenir la température du substrat basse pendant que la source reste suffisamment chaude pour s'évaporer.

Il s'agit du substrat, pas de la source

C'est le concept le plus critique à saisir. Vous ne pouvez pas effectuer d'évaporation avec une source "froide". L'innovation réside dans le découplage de la température de la source et de la température du substrat.

Stratégie 1 : Refroidissement actif du substrat

La méthode la plus directe consiste à éliminer activement la chaleur du substrat pendant le dépôt. Cela se fait généralement à l'aide d'un support de substrat spécialisé, ou "mandrin", qui possède des canaux pour la circulation d'un liquide de refroidissement comme de l'eau réfrigérée. Cela agit comme un dissipateur thermique, éloignant l'énergie thermique du substrat et l'empêchant de surchauffer.

Stratégie 2 : Augmentation de la distance source-substrat

L'intensité de la chaleur rayonnée diminue avec le carré de la distance. En éloignant simplement le substrat de la source d'évaporation, la quantité d'énergie thermique qu'il absorbe est considérablement réduite. C'est un moyen simple mais efficace d'abaisser la température d'équilibre du substrat pendant le dépôt.

Stratégie 3 : Méthodes de chauffage plus efficaces

Au lieu de chauffer un grand creuset rempli de matériau source (un "bateau"), des techniques comme l'évaporation par faisceau d'électrons (e-beam) utilisent un faisceau d'électrons de haute énergie pour chauffer un très petit point sur le matériau source. C'est beaucoup plus économe en énergie et génère moins de chaleur radiante ambiante, contribuant à une température globale du substrat plus basse.

Comprendre les compromis

L'emploi de ces stratégies introduit de nouvelles considérations et n'est pas toujours la meilleure approche pour chaque application.

Vitesses de dépôt plus lentes

L'augmentation de la distance entre la source et le substrat ne réduit pas seulement la chaleur ; elle réduit également la quantité de matériau arrivant au substrat par seconde. Cela se traduit directement par des vitesses de dépôt plus lentes et des temps de processus plus longs.

Qualité et adhérence du film

Parfois, une température de substrat modérément élevée est bénéfique. Elle peut donner aux atomes déposés une plus grande mobilité de surface, leur permettant de s'organiser en un film plus dense, plus ordonné et mieux adhérent. Un refroidissement agressif du substrat peut parfois entraîner un film plus poreux avec une adhérence plus faible, un compromis qui doit être géré.

Coût et complexité accrus

Les évaporateurs thermiques simples sont les systèmes PVD les moins chers. L'ajout de systèmes de refroidissement actifs, de chambres plus grandes pour accueillir des distances de projection plus longues, ou de sources e-beam sophistiquées ajoute des coûts, une complexité et des exigences de maintenance significatifs au système.

Faire le bon choix pour votre objectif

La décision d'utiliser des techniques d'évaporation à basse température dépend entièrement de la nature de votre substrat et des propriétés souhaitées de votre film.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur (comme les plastiques, les polymères ou l'électronique organique) : L'évaporation à basse température est non négociable et essentielle pour éviter d'endommager le substrat.

- Si votre objectif principal est de revêtir des matériaux robustes (comme le verre, le silicium ou les métaux) : L'évaporation standard est souvent plus rapide et plus rentable, car l'exposition modérée à la chaleur n'est pas un problème et peut même améliorer la qualité du film.

- Si votre objectif principal est d'obtenir une densité et une adhérence maximales du film : Vous devrez peut-être trouver un équilibre, en appliquant potentiellement un chauffage minimal et contrôlé au substrat plutôt qu'un refroidissement agressif.

En fin de compte, le contrôle de la température du substrat est une variable critique qui transforme l'évaporation d'un processus brutal en un outil précis adapté aux besoins de votre matériau.

Tableau récapitulatif :

| Caractéristique | Évaporation standard | Évaporation à basse température |

|---|---|---|

| Température du substrat | Élevée (peut être >300°C) | Basse (souvent proche de la température ambiante) |

| Substrats appropriés | Verre, silicium, métaux | Plastiques, polymères, électronique organique |

| Objectif principal | Revêtement rapide et rentable | Préserver l'intégrité des matériaux sensibles à la chaleur |

| Techniques clés | Chauffage thermique de la source | Refroidissement actif, distance accrue, faisceau d'électrons |

Besoin de revêtir un matériau sensible à la chaleur sans l'endommager ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus PVD précis. Notre expertise en technologie d'évaporation à basse température peut vous aider à obtenir des films minces de haute qualité sur les plastiques, les polymères et d'autres substrats délicats. Discutons de votre application et trouvons la bonne solution pour votre laboratoire. Contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation pour matière organique

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles