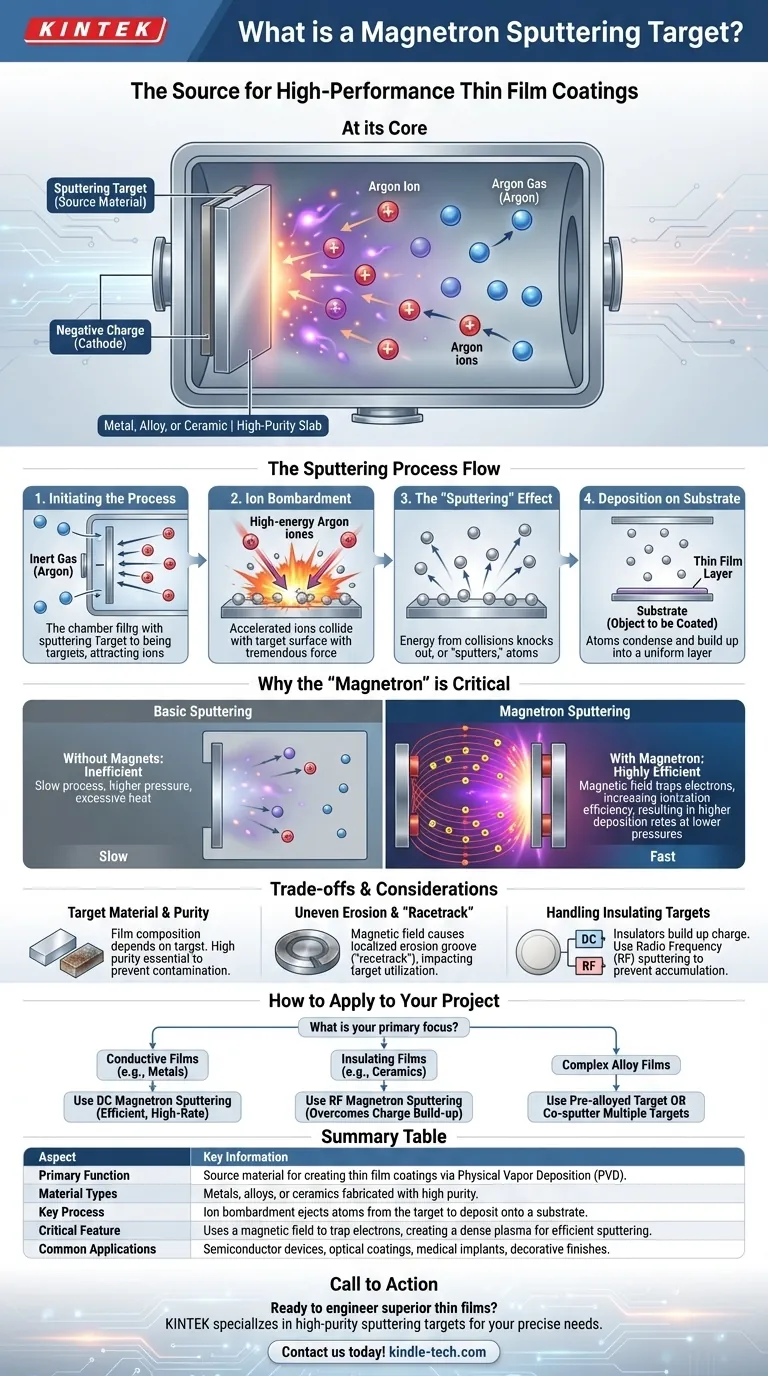

À la base, une cible de pulvérisation magnétron est le matériau source pour la création d'un revêtement en couche mince haute performance. Il s'agit d'une dalle de métal, d'alliage ou de céramique fabriquée avec précision, qui est méthodiquement vaporisée à l'intérieur d'une chambre à vide. Des ions énergétiques bombardent la cible, délogeant des atomes qui se déplacent ensuite et se déposent sur un substrat pour former une couche ultra-mince et uniforme avec des propriétés optiques, électriques ou mécaniques spécifiques.

La cible de pulvérisation magnétron n'est pas seulement un morceau de matériau ; c'est le point de départ fondamental d'un processus de dépôt sophistiqué. La clé est d'utiliser un champ magnétique pour concentrer un plasma, ce qui permet un bombardement très efficace et contrôlé de la cible pour créer des couches minces supérieures à des températures et pressions plus basses que d'autres méthodes.

Le rôle de la cible dans le processus de pulvérisation

La pulvérisation magnétron est un type de dépôt physique en phase vapeur (PVD), ce qui signifie qu'il s'agit d'un processus mécanique, et non chimique. La cible est l'acteur central de ce transfert physique de matière.

Initiation du processus : la cible comme cathode

Le processus commence à l'intérieur d'une chambre à vide basse pression remplie d'un gaz inerte, généralement de l'argon. La cible de pulvérisation reçoit une forte charge électrique négative, ce qui en fait la cathode.

Génération du matériau de revêtement : bombardement ionique

Cette charge négative attire les ions argon chargés positivement du plasma environnant. Ces ions accélèrent et entrent en collision avec la surface de la cible avec une force énorme. Imaginez cela comme un sablage fonctionnant à l'échelle atomique.

L'effet de "pulvérisation" : éjection d'atomes

L'énergie de ces collisions est suffisante pour éjecter, ou "pulvériser", des atomes individuels du matériau cible. Ces atomes éjectés s'éloignent de la cible dans diverses directions, voyageant à travers l'environnement sous vide.

Dépôt : formation du film sur un substrat

Ces atomes pulvérisés finissent par frapper le substrat – l'objet à revêtir (comme une tranche de silicium, une vitre ou un implant médical). À leur arrivée, ils se condensent et s'accumulent, couche par couche, pour former une couche mince dense et de haute pureté.

Pourquoi le "magnétron" est le composant essentiel

Le simple fait d'appliquer une tension pour pulvériser une cible est inefficace. La partie "magnétron" du nom fait référence à l'utilisation d'aimants puissants, ce qui améliore considérablement la vitesse et la qualité du processus.

Le problème avec la pulvérisation de base

Sans champ magnétique, le processus est lent, nécessite des pressions de gaz plus élevées et peut générer une chaleur excessive. Le plasma est diffus et faible, ce qui entraîne un faible taux de bombardement ionique.

La solution : confiner le plasma

Dans la pulvérisation magnétron, un ensemble d'aimants puissants est placé derrière la cible. Ce champ magnétique piège les électrons libres du plasma, les forçant à suivre une trajectoire en spirale très proche de la surface de la cible.

Augmentation de l'efficacité d'ionisation

Ces électrons piégés et en spirale ont une probabilité beaucoup plus élevée d'entrer en collision avec des atomes de gaz argon neutres. Chaque collision peut arracher un électron à un atome d'argon, créant un autre ion argon positif. Cette cascade auto-entretenue crée un plasma très dense et intense concentré directement devant la cible.

Le résultat : des taux de dépôt plus élevés

Un plasma plus dense signifie beaucoup plus d'ions disponibles pour bombarder la cible. Il en résulte un taux de pulvérisation significativement plus élevé, rendant le processus plus rapide, plus économe en énergie et capable de fonctionner à des pressions plus basses, ce qui améliore la qualité du film résultant.

Comprendre les compromis et les considérations

Bien que puissante, cette technique nécessite une ingénierie soignée et une compréhension de ses limites pour obtenir des résultats cohérents.

Matériau et pureté de la cible

La composition du film final est directement déterminée par la composition de la cible. Par conséquent, les cibles doivent être fabriquées avec une pureté extrêmement élevée pour éviter la contamination du revêtement final. Elles peuvent être fabriquées à partir de métaux purs, d'alliages complexes ou de composés céramiques.

Érosion inégale et la "piste de course"

Le champ magnétique qui améliore le processus provoque également un inconvénient majeur : l'érosion inégale. Les ions sont concentrés dans une zone spécifique, ce qui entraîne une rainure d'érosion visible souvent appelée "piste de course". Cela signifie qu'une fraction seulement du matériau cible est consommée avant qu'elle ne doive être remplacée, ce qui a un impact sur la rentabilité.

Manipulation des cibles isolantes

La pulvérisation d'une cible métallique conductrice peut être réalisée avec une simple alimentation en courant continu (CC). Cependant, si la cible est un isolant électrique (comme une céramique), une charge positive provenant des ions s'accumulera à sa surface, repoussant finalement tout bombardement ultérieur et arrêtant le processus.

Pour surmonter cela, la pulvérisation par radiofréquence (RF) est utilisée. Le champ électrique alternant rapidement empêche l'accumulation de charge, permettant le dépôt de matériaux isolants, bien que l'équipement soit plus complexe.

Comment appliquer cela à votre projet

Votre choix de cible et de méthode de pulvérisation dépend entièrement du matériau que vous devez déposer et de sa fonction prévue.

- Si votre objectif principal est de déposer des films conducteurs (par exemple, des métaux pour l'électronique ou des revêtements décoratifs) : la pulvérisation magnétron CC est la norme industrielle efficace et à haut débit pour cette tâche.

- Si votre objectif principal est de déposer des films isolants (par exemple, des céramiques pour les filtres optiques ou les barrières protectrices) : la pulvérisation magnétron RF est nécessaire pour surmonter l'accumulation de charge sur le matériau cible non conducteur.

- Si votre objectif principal est de créer des films d'alliages complexes : vous pouvez utiliser une seule cible pré-alliée ou co-pulvériser à partir de plusieurs cibles élémentaires simultanément pour obtenir des compositions chimiques précises.

En fin de compte, comprendre la cible de pulvérisation est la première étape pour maîtriser le processus d'ingénierie des matériaux au niveau atomique.

Tableau récapitulatif :

| Aspect | Informations clés |

|---|---|

| Fonction principale | Matériau source pour la création de revêtements en couches minces par dépôt physique en phase vapeur (PVD). |

| Types de matériaux | Métaux, alliages ou céramiques fabriqués avec une grande pureté. |

| Processus clé | Le bombardement ionique éjecte des atomes de la cible pour les déposer sur un substrat. |

| Caractéristique critique | Utilise un champ magnétique pour piéger les électrons, créant un plasma dense pour une pulvérisation efficace. |

| Applications courantes | Dispositifs semi-conducteurs, revêtements optiques, implants médicaux, finitions décoratives. |

Prêt à concevoir des couches minces supérieures pour votre projet ?

La bonne cible de pulvérisation magnétron est fondamentale pour atteindre les propriétés optiques, électriques ou mécaniques spécifiques que votre application exige. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute pureté, y compris les cibles de pulvérisation, pour répondre à vos besoins précis en laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de dépôt et donner vie à vos conceptions de matériaux.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Fabricant de pièces personnalisées en PTFE Téflon pour boîtes de culture et boîtes d'évaporation

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quels sont les principaux avantages de la méthode CVD pour la croissance des diamants ? Ingénierie de gemmes et composants de haute pureté

- Qu'est-ce que le MP CVD ? Libérez la puissance du plasma micro-ondes pour la synthèse de diamants de haute pureté

- Quelles sont les limites des diamants ? Au-delà du mythe de la perfection

- Comment le plasma est-il utilisé dans les films de revêtement diamant ? Libérez la puissance du MPCVD pour des revêtements supérieurs

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) ? Votre guide pour la croissance de films de diamant de haute pureté