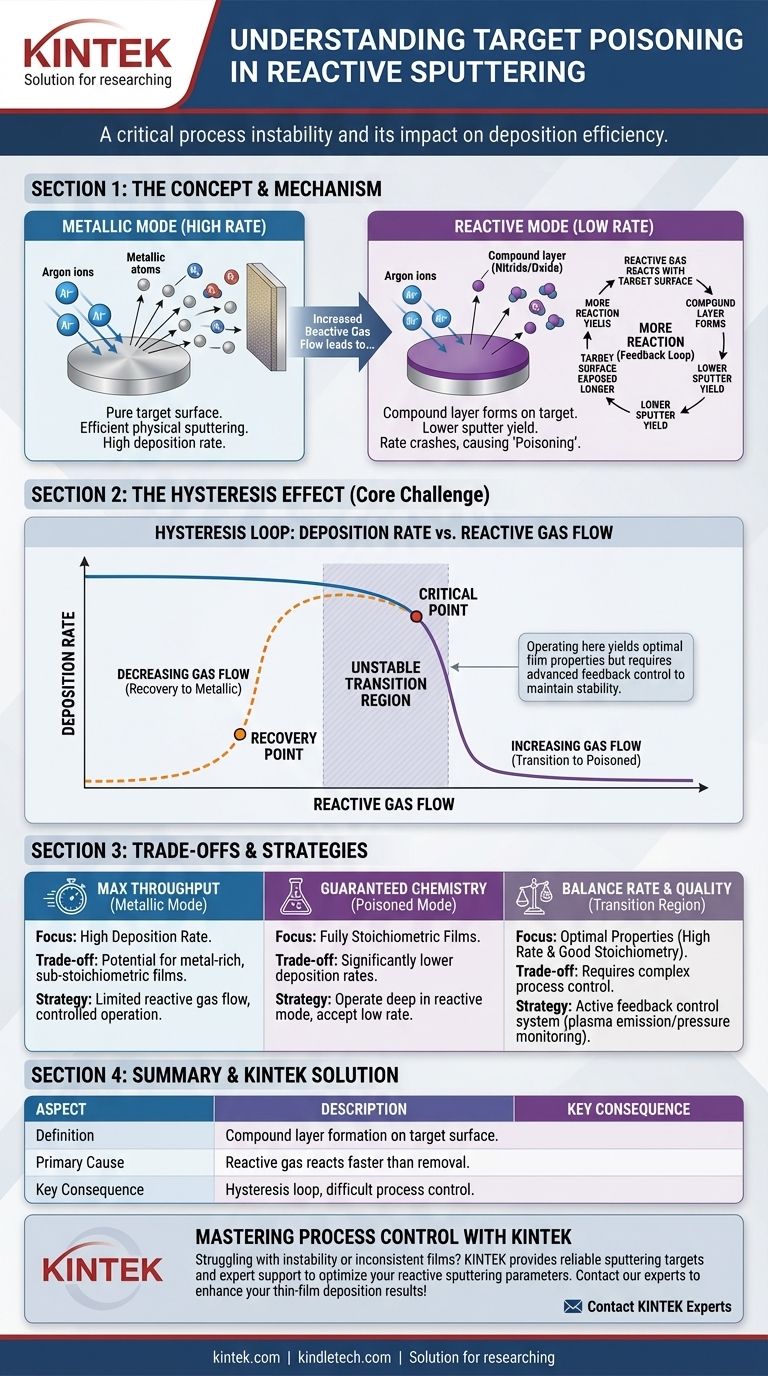

En pulvérisation réactive, l'empoisonnement de cible est une instabilité critique du processus où la surface de la cible de pulvérisation réagit chimiquement avec le gaz de processus. Cette réaction forme une couche de composé, telle qu'un nitrure ou un oxyde, directement sur la cible, qui a un taux de pulvérisation significativement plus faible que le matériau de cible pur, provoquant une forte baisse de l'efficacité du dépôt.

L'empoisonnement de cible représente un changement fondamental dans le processus, passant d'un "mode métallique" à haut débit à un "mode réactif" à faible débit. Cette transition est souvent abrupte et présente un effet d'hystérésis, ce qui en fait un défi central dans le contrôle des processus de pulvérisation réactive.

La mécanique de l'empoisonnement de cible

Pour comprendre l'empoisonnement, nous devons d'abord faire la distinction entre la pulvérisation standard et la pulvérisation réactive. Cette distinction est la clé pour comprendre pourquoi le processus devient instable.

Pulvérisation dans un environnement non réactif

Dans sa forme la plus simple, la pulvérisation implique de bombarder un matériau cible avec des ions à haute énergie, généralement provenant d'un gaz inerte comme l'argon.

Ces ions agissent comme un sablage à l'échelle nanométrique, délogeant physiquement les atomes de la cible. Ces atomes éjectés voyagent ensuite et se déposent sur un substrat, formant un film mince. Il s'agit d'un processus purement physique.

Introduction du gaz réactif

La pulvérisation réactive ajoute un second gaz à la chambre, tel que l'azote (N₂) ou l'oxygène (O₂). L'objectif est que ce gaz réagisse avec les atomes pulvérisés sur la surface du substrat pour former un film composé (par exemple, du nitrure de titane ou de l'oxyde d'aluminium).

Idéalement, cette réaction se produit principalement sur le substrat. Cependant, le gaz réactif est présent dans toute la chambre, y compris autour de la cible.

Le point de basculement : de la réaction à l'empoisonnement

L'empoisonnement de cible se produit lorsque les molécules de gaz réactif commencent à réagir avec la surface de la cible plus rapidement que le processus de pulvérisation ne peut les éliminer.

Une couche de composé – le matériau même que vous souhaitez sur votre film – commence à se former sur la cible elle-même. Par exemple, dans un processus de nitrure de titane, une couche de TiN se forme sur la cible de titane pur.

Le cercle vicieux d'une cible empoisonnée

Cette nouvelle couche de composé a un rendement de pulvérisation beaucoup plus faible que le métal pur. Il est simplement plus difficile de déloger des atomes d'un nitrure ou d'un oxyde que d'un métal.

Cela crée un cercle vicieux :

- Une couche de composé se forme sur la cible.

- Le taux de pulvérisation diminue car le composé est plus difficile à éliminer.

- Parce que le taux de pulvérisation est plus faible, la surface de la cible est exposée plus longtemps, permettant à encore plus de gaz réactif de réagir avec elle et d'épaissir la couche de composé.

Cette boucle de rétroaction provoque un effondrement rapide et non linéaire du taux de dépôt.

L'effet d'hystérésis : un défi majeur

La conséquence la plus problématique de l'empoisonnement de cible est l'hystérésis du processus. Ce phénomène complique considérablement le contrôle du processus.

Transition vers le mode empoisonné

Lorsque vous augmentez lentement le débit de gaz réactif, le taux de dépôt reste élevé et stable pendant un certain temps (le "mode métallique"). Une fois que le débit de gaz atteint un point critique, la surface de la cible s'empoisonne rapidement, et le taux de dépôt s'effondre vers un nouvel état stable à faible débit (le "mode réactif").

Difficulté de récupération

Pour récupérer, vous ne pouvez pas simplement réduire le débit de gaz juste en dessous du point critique. Parce que la cible empoisonnée a un faible taux de pulvérisation, elle ne peut pas se "nettoyer" efficacement.

Vous devez réduire le débit de gaz réactif à un niveau beaucoup plus bas pour permettre au bombardement ionique de pulvériser progressivement la couche de composé et de ramener la cible à son état métallique.

Le dilemme du contrôle de processus

La représentation graphique du taux de dépôt en fonction du débit de gaz réactif révèle cette boucle d'hystérésis. Le processus se comporte différemment selon que vous augmentez ou diminuez le débit de gaz. Opérer dans la région de transition instable entre les deux modes – souvent là où se trouvent les meilleures propriétés de film – est exceptionnellement difficile sans un système de contrôle à rétroaction avancé.

Comprendre les compromis

La gestion de l'empoisonnement de cible est un équilibre entre le taux de dépôt et la qualité du film. Il n'y a pas de "point de fonctionnement" unique et correct ; le choix optimal dépend entièrement de votre objectif.

Stœchiométrie du film vs. Taux

Pour obtenir un film entièrement réagi, ou stœchiométrique (par exemple, du TiN parfait), vous avez souvent besoin d'une pression partielle élevée de gaz réactif. Cela pousse le processus vers le mode empoisonné, sacrifiant le taux de dépôt pour la chimie du film.

Stabilité du processus vs. Efficacité

Opérer fermement en mode métallique offre un taux de dépôt élevé et stable. Cependant, les films résultants peuvent être sous-stœchiométriques ou "riches en métal" car il n'y a pas suffisamment de gaz réactif disponible au niveau du substrat.

Arcing et défauts du film

La formation de couches de composés isolants sur la cible peut entraîner une accumulation de charges. Cela peut provoquer des arcs électriques, qui peuvent endommager l'alimentation électrique et éjecter des macro-particules ("crachats") qui créent des défauts dans le film en croissance.

Faire le bon choix pour votre objectif

Le contrôle de l'empoisonnement de cible nécessite une compréhension claire de vos priorités de processus. Il existe trois stratégies principales pour gérer le processus de pulvérisation réactive.

- Si votre objectif principal est un débit et un rendement maximum : Opérez en mode métallique avec un débit de gaz réactif soigneusement contrôlé et limité, mais soyez prêt à obtenir des films potentiellement riches en métal.

- Si votre objectif principal est une chimie de film garantie : Opérez profondément en mode empoisonné (réactif), acceptant les taux de dépôt significativement plus faibles comme un compromis nécessaire pour des films entièrement stœchiométriques.

- Si votre objectif principal est d'équilibrer le débit et la qualité : Mettez en œuvre un système de contrôle à rétroaction actif (surveillance de l'émission de plasma ou de la pression partielle) pour opérer dans la région de transition instable, ce qui est le seul moyen d'atteindre à la fois des débits élevés et une bonne stœchiométrie.

Maîtriser la pulvérisation réactive ne consiste pas à éviter l'empoisonnement, mais à le comprendre et à le contrôler pour obtenir les propriétés de film spécifiques que vous désirez.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Définition | Formation d'une couche de composé (par exemple, nitrure, oxyde) sur la surface de la cible, réduisant drastiquement le taux de pulvérisation. |

| Cause principale | Le gaz réactif (par exemple, O₂, N₂) réagit avec la surface de la cible plus rapidement que le processus de pulvérisation ne peut l'éliminer. |

| Conséquence clé | Effet d'hystérésis : une chute nette et non linéaire du taux de dépôt, difficile à inverser. |

| Modes de processus | Mode métallique : Taux de dépôt élevé, potentiel de films riches en métal. Mode réactif : Taux de dépôt faible, films entièrement stœchiométriques. |

| Objectif de contrôle | Équilibrer le taux de dépôt et la stœchiométrie du film en fonction des exigences de l'application. |

Vous rencontrez des problèmes d'instabilité du taux de dépôt ou de qualité de film incohérente dans vos processus de pulvérisation réactive ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les cibles de pulvérisation fiables et le support expert dont vous avez besoin pour maîtriser le contrôle des processus. Notre équipe peut vous aider à sélectionner les bons matériaux et à optimiser vos paramètres pour atténuer l'empoisonnement de cible et atteindre les propriétés de film souhaitées. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et améliorer vos résultats de dépôt de couches minces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire stérilisateur à vide pulsé, stérilisateur à vapeur de bureau

- Refroidisseur de piège froid direct pour piège froid sous vide

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles