Dans le processus de dépôt de couches minces, une cible de pulvérisation sert de source physique du matériau qui deviendra le revêtement. Il s'agit d'une pièce solide, souvent un disque plat ou un cylindre, qui est méthodiquement érodée atome par atome par bombardement ionique à l'intérieur d'une chambre à vide. Ces atomes éjectés voyagent ensuite et se déposent sur un substrat, formant une nouvelle couche ultra-mince.

La cible de pulvérisation n'est pas simplement un bloc de matériau ; c'est la "source sacrificielle" précisément conçue dont la composition atomique détermine directement les propriétés du film mince final. Sa fonction est de libérer ces atomes de manière contrôlée lorsqu'ils sont frappés par des ions énergisés.

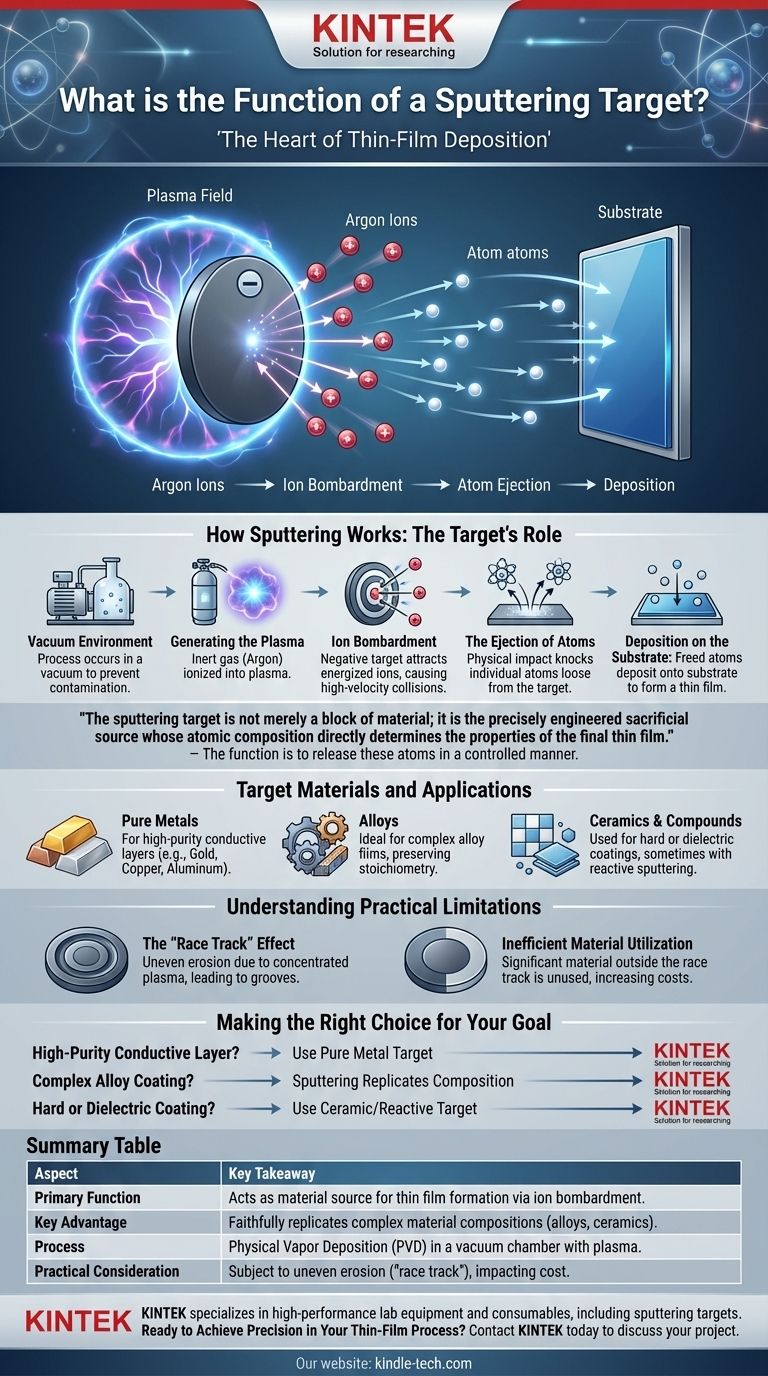

Comment fonctionne la pulvérisation : le rôle de la cible

La fonction de la cible de pulvérisation est mieux comprise comme une étape critique dans un processus physique plus large et hautement contrôlé, connu sous le nom de dépôt physique en phase vapeur (PVD).

L'environnement sous vide

Tout d'abord, l'ensemble du processus se déroule dans une chambre à vide. Ceci est essentiel pour éliminer l'air et les autres particules qui pourraient contaminer le film final ou interférer avec le processus.

Génération du plasma

Un gaz inerte, le plus souvent de l'argon, est introduit dans la chambre. Un champ électrique est ensuite appliqué, ce qui énergise le gaz et arrache les électrons des atomes d'argon, créant un gaz ionisé lumineux connu sous le nom de plasma.

Bombardement ionique

La cible de pulvérisation reçoit une charge électrique négative, ce qui provoque l'accélération des ions argon chargés positivement du plasma et leur collision avec sa surface à grande vitesse.

L'éjection d'atomes

Cette collision à haute énergie est le cœur du phénomène de "pulvérisation". L'impact transfère l'impulsion de l'ion argon au matériau cible, délogeant ou "pulvérisant" des atomes individuels de la surface de la cible. Il s'agit d'une éjection purement physique, et non chimique ou thermique.

Dépôt sur le substrat

Ces atomes nouvellement libérés de la cible traversent la chambre à vide et atterrissent sur la surface d'un substrat (tel qu'une tranche de semi-conducteur, du verre ou un implant médical), formant progressivement un film mince et uniforme.

Matériaux cibles et applications

La polyvalence de la pulvérisation est directement liée à la vaste gamme de matériaux pouvant être transformés en cible. La composition de la cible dicte la composition du film final.

Une palette de matériaux polyvalente

Les cibles peuvent être fabriquées à partir d'une longue liste de matériaux, notamment :

- Des métaux purs comme l'or, l'argent, le cuivre et l'aluminium.

- Des alliages tels que l'acier inoxydable.

- Des céramiques et composés comme les oxydes ou nitrures métalliques.

Avantage clé pour les matériaux complexes

La pulvérisation est particulièrement précieuse pour déposer des matériaux ayant des points de fusion très élevés ou pour créer des films d'alliages complexes. Contrairement à l'évaporation thermique, qui peut rencontrer des difficultés avec des matériaux ayant des points d'ébullition différents, la pulvérisation éjecte les atomes dans le même rapport que celui où ils existent dans la cible, préservant ainsi la composition de l'alliage.

Comprendre les limites pratiques

Bien que puissant, le processus de pulvérisation a des réalités pratiques directement liées à la cible que les ingénieurs doivent gérer pour le coût, l'efficacité et la qualité.

L'effet "piste de course"

Dans de nombreux systèmes, des aimants sont utilisés derrière la cible pour confiner le plasma près de la surface, augmentant le taux de pulvérisation. Cela concentre le bombardement ionique dans un motif annulaire ou ovale spécifique, provoquant l'érosion inégale de la cible dans une rainure souvent appelée "piste de course".

Utilisation inefficace des matériaux

En raison de l'effet de piste de course, une partie importante du matériau cible en dehors de cette rainure reste inutilisée. Cela réduit l'utilisation de la cible, ce qui signifie qu'une cible doit être remplacée bien avant que tout son matériau ne soit consommé, ce qui a un impact sur le coût global du processus.

Géométrie et intégrité de la cible

La cible doit être suffisamment grande pour couvrir complètement la zone d'érosion du plasma. Si elle est trop petite, les ions peuvent manquer la cible et pulvériser des parties du pistolet de pulvérisation lui-même, telles que les roulements ou les pinces, ce qui introduit une contamination métallique dans le film mince.

Faire le bon choix pour votre objectif

La sélection et la gestion de la cible de pulvérisation sont fondamentales pour atteindre le résultat souhaité du processus de revêtement.

- Si votre objectif principal est une couche conductrice de haute pureté : Vous devez utiliser une cible faite d'un métal pur (par exemple, cuivre, or) avec la pureté la plus élevée possible pour garantir que les propriétés électriques du film ne soient pas compromises.

- Si votre objectif principal est un revêtement d'alliage complexe : La pulvérisation est la méthode idéale, car la composition de la cible est fidèlement reproduite dans le film déposé, maintenant la stœchiométrie souhaitée de l'alliage.

- Si votre objectif principal est un revêtement dur ou diélectrique : Vous utiliserez une cible céramique ou emploierez la "pulvérisation réactive", où un gaz comme l'oxygène ou l'azote est ajouté à la chambre pour réagir avec les atomes métalliques pulvérisés au fur et à mesure de leur dépôt.

En fin de compte, le contrôle de la cible de pulvérisation est la clé du contrôle de la composition, de la qualité et de l'efficacité de l'ensemble de votre processus de dépôt de couches minces.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Fonction principale | Agit comme source de matériau, libérant des atomes par bombardement ionique pour former un film mince sur un substrat. |

| Avantage clé | Reproduit fidèlement les compositions de matériaux complexes (alliages, céramiques) de la cible au film. |

| Processus | Dépôt physique en phase vapeur (PVD) dans une chambre à vide utilisant du plasma et un gaz inerte (par exemple, l'argon). |

| Considération pratique | Sujet à une érosion inégale (effet "piste de course"), impactant l'utilisation du matériau et le coût. |

Prêt à atteindre la précision dans votre processus de couches minces ?

Votre cible de pulvérisation est le cœur de votre système de dépôt, déterminant directement la qualité et les propriétés de votre revêtement final. Choisir le bon matériau cible et le bon fournisseur est essentiel pour le succès.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les cibles de pulvérisation. Nous fournissons les matériaux et l'expertise pour vous aider à :

- Déposer des couches conductrices de haute pureté avec des cibles en métal pur.

- Créer des revêtements d'alliages complexes avec une stœchiométrie précise.

- Appliquer des revêtements céramiques durs et durables pour des applications exigeantes.

Laissez nos experts vous aider à sélectionner la cible idéale pour vos besoins spécifiques. Contactez KINTEK dès aujourd'hui pour discuter de votre projet et garantir des résultats optimaux pour votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire stérilisateur à vide pulsé, stérilisateur à vapeur de bureau

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Fabricant de pièces personnalisées en PTFE Téflon pour boîtes de culture et boîtes d'évaporation

Les gens demandent aussi

- Le dépôt physique en phase vapeur (PVD) est-il toxique ? Comprendre les risques réels des matériaux PVD

- Quelle est la signification de la déposition en chimie ? Du gaz au solide pour l'ingénierie des matériaux avancés

- Comment les nanotubes de carbone sont-ils conducteurs ? Dévoiler leur nature métallique ou semi-conductrice

- Qu'est-ce qu'une cible ITO ? La clé des revêtements transparents et conducteurs pour les écrans et les panneaux solaires

- Quelle est la meilleure méthode pour la synthèse du graphène ? Découvrez la voie évolutive vers des films de haute qualité

- Quelle est la température cible de la pulvérisation cathodique magnétron ? Un processus à basse température pour les matériaux sensibles

- Comment les films minces sont-ils utilisés ? Libérez les propriétés de surface avancées pour vos matériaux

- De quoi sont faits les revêtements optiques ? Métaux, diélectriques et polymères pour le contrôle de la lumière