La taille de grain d'un film revêtu par pulvérisation cathodique n'est pas une valeur fixe unique. Elle est le résultat du processus de dépôt, conduisant généralement à une structure nanocristalline extrêmement fine. La taille de grain finale varie couramment de quelques nanomètres à plusieurs dizaines de nanomètres, dépendant entièrement du matériau et des conditions de processus spécifiques utilisées.

Le revêtement par pulvérisation cathodique est fondamentalement un processus de nucléation et de croissance contrôlées. La taille de grain finale n'est pas une propriété inhérente au matériau pulvérisé lui-même, mais plutôt un résultat direct de la manipulation des paramètres de dépôt tels que le taux, la température et la pression pour obtenir la structure de film souhaitée.

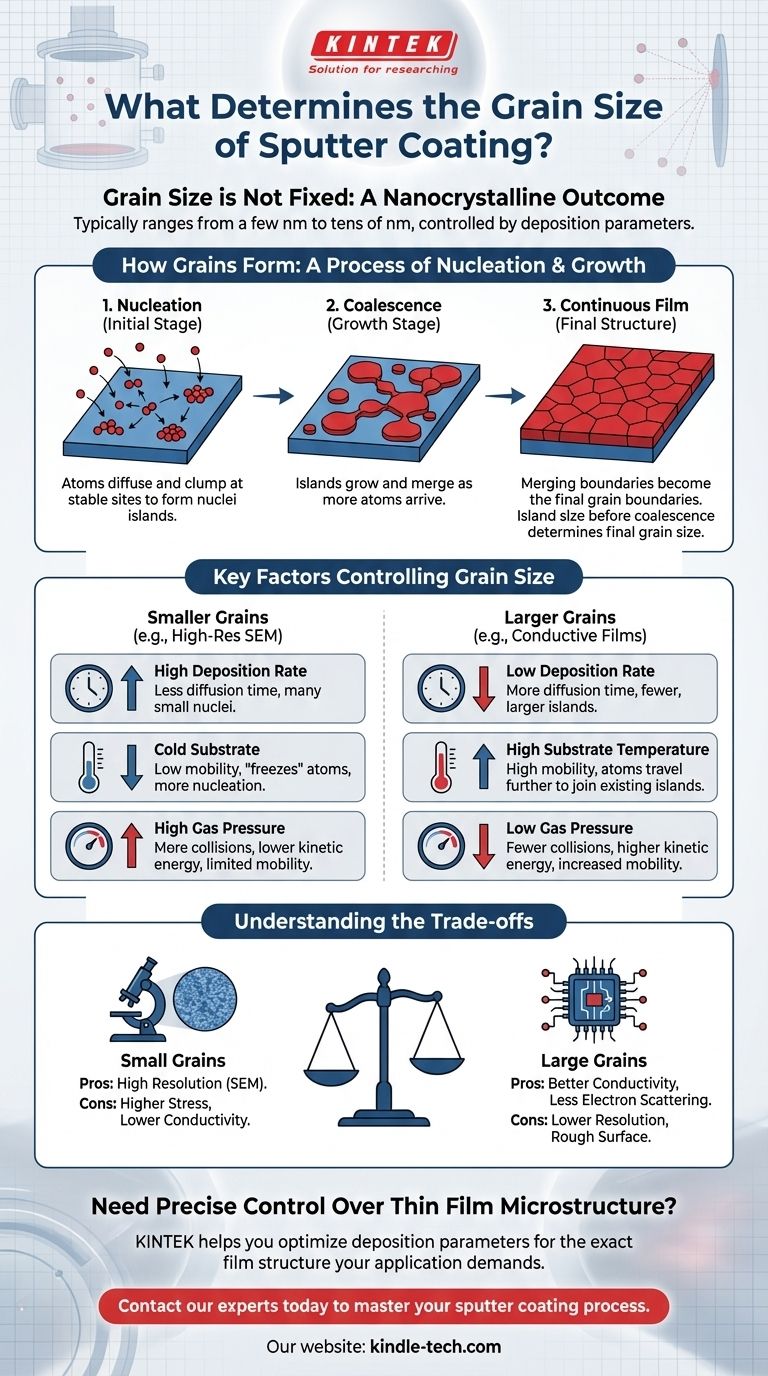

Comment les grains se forment dans les films pulvérisés

Pour comprendre ce qui contrôle la taille des grains, vous devez d'abord comprendre comment un film pulvérisé est construit, atome par atome. Le processus se déroule en étapes distinctes qui déterminent directement la structure microscopique finale.

L'étape initiale : La nucléation

Les atomes pulvérisés éjectés du matériau cible ne forment pas simplement une couche uniforme à leur arrivée sur le substrat. Ils atterrissent avec une énergie cinétique, se déplacent à la surface (un processus appelé diffusion de surface) et s'agglomèrent finalement à des sites stables à basse énergie pour former de minuscules îlots, ou noyaux.

L'étape de croissance : La coalescence des îlots

Ces noyaux initiaux servent de germes. Au fur et à mesure que d'autres atomes arrivent, ils sont plus susceptibles de rejoindre un îlot existant que d'en créer un nouveau. Les îlots grandissent jusqu'à ce qu'ils commencent à se toucher et à fusionner, un processus connu sous le nom de coalescence.

La structure finale : Film continu

Les limites où ces îlots en croissance et en fusion se rencontrent finalement deviennent les joints de grains dans le film continu final. La taille des îlots juste avant leur coalescence complète est le principal déterminant de la taille moyenne des grains du film.

Facteurs clés contrôlant la taille des grains

Étant donné que la taille des grains est le résultat de ce processus de croissance, vous pouvez la contrôler en ajustant les paramètres de votre système de pulvérisation cathodique.

Taux de dépôt

La vitesse à laquelle les atomes arrivent sur le substrat est cruciale. Un taux de dépôt élevé laisse moins de temps aux atomes pour se déplacer, conduisant à la formation de nombreux petits noyaux. Cela se traduit par une taille de grain finale plus petite. Inversement, un taux plus faible permet plus de temps pour la diffusion de surface, favorisant la croissance de moins d'îlots, mais plus grands, et donc une plus grande taille de grain.

Température du substrat

La température régit l'énergie disponible pour les atomes déposés. Une température de substrat plus élevée augmente la mobilité de surface, permettant aux atomes de voyager plus loin pour rejoindre les îlots existants. Cela encourage la croissance de grains plus grands. Un substrat froid "gèle" efficacement les atomes là où ils atterrissent, conduisant à plus de sites de nucléation et à une structure de grain beaucoup plus fine.

Pression de gaz

La pulvérisation cathodique se produit sous vide, mais un gaz de procédé à basse pression (comme l'Argon) est nécessaire pour créer le plasma. Une pression de gaz plus élevée augmente la probabilité que les atomes pulvérisés entrent en collision avec des atomes de gaz en chemin vers le substrat. Cela réduit leur énergie cinétique à l'arrivée, limite leur mobilité de surface et entraîne des grains plus petits.

Matériau cible et substrat

Les propriétés inhérentes du matériau pulvérisé (par exemple, or, chrome, platine) et de la surface du substrat jouent également un rôle. La force de la liaison entre les atomes déposés et le substrat influence la facilité avec laquelle les noyaux peuvent se former et croître.

Comprendre les compromis

La taille de grain idéale dépend entièrement de l'application, et l'optimisation pour une propriété signifie souvent un compromis avec une autre.

Petits grains : Haute résolution contre contrainte élevée

Les films à grains extrêmement fins, souvent obtenus avec des métaux précieux comme l'or-palladium, sont idéaux pour la microscopie électronique à balayage (MEB) à haute résolution. Les petits grains fournissent un revêtement conducteur continu qui reproduit fidèlement les caractéristiques les plus fines de l'échantillon sans introduire d'artefacts. Cependant, ces films peuvent présenter une contrainte interne plus élevée et davantage de joints de grains, ce qui peut entraver la conductivité électrique.

Grands grains : Meilleure conductivité contre résolution plus faible

Pour des applications telles que la création d'électrodes ou d'autres films minces conducteurs, de plus grands grains sont souvent souhaitables. Moins de joints de grains signifie moins de diffusion d'électrons et donc une résistivité électrique plus faible. Le compromis est qu'une structure de grain plus grande crée une surface plus rugueuse qui ne convient pas à l'imagerie à fort grossissement.

Optimiser la taille des grains pour votre application

Le choix des bons paramètres consiste à adapter les propriétés physiques du film à votre objectif final.

- Si votre objectif principal est l'imagerie MEB haute résolution : Visez les plus petits grains possibles en utilisant un coater à basse énergie, une cible or-palladium ou platine appropriée, et potentiellement une platine de substrat refroidie.

- Si votre objectif principal est de créer un film mince conducteur : Encouragez la croissance de grains plus grands en utilisant un taux de dépôt plus faible ou une température de substrat légèrement élevée pour réduire la densité des joints de grains.

- Si votre objectif principal est les revêtements optiques : L'équilibre est critique. Vous avez besoin d'un film lisse, amorphe ou à très grains fins pour minimiser la diffusion de la lumière, ce qui nécessite un contrôle précis du taux de dépôt et de la pression.

En fin de compte, contrôler la taille des grains dans la pulvérisation cathodique est une question de réglage précis de vos paramètres de processus pour construire la structure de film exacte que votre application exige.

Tableau récapitulatif :

| Facteur | Effet sur la taille des grains | Objectif typique |

|---|---|---|

| Taux de dépôt élevé | Grains plus petits | Imagerie MEB haute résolution |

| Température du substrat élevée | Grains plus grands | Films minces conducteurs |

| Pression de gaz élevée | Grains plus petits | Revêtements optiques lisses |

| Température / Taux bas | Grains plus petits | Films fins et denses |

Besoin d'un contrôle précis de la microstructure de votre film mince ?

La taille de grain de votre film revêtu par pulvérisation cathodique a un impact direct sur ses performances, qu'il s'agisse d'une imagerie MEB impeccable, d'une conductivité électrique optimale ou de propriétés optiques supérieures. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables qui fournissent la structure de film exacte que votre application exige.

Notre expertise vous aide à optimiser les paramètres de dépôt pour obtenir la structure nanocristalline souhaitée, garantissant que votre recherche ou production donne des résultats cohérents et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à maîtriser votre processus de revêtement par pulvérisation cathodique.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température