Le gaz inerte le plus couramment utilisé dans la pulvérisation cathodique est l'Argon (Ar). Il est choisi pour son équilibre idéal entre masse atomique, coût et inertie chimique. Les atomes d'argon sont ionisés pour former un plasma, et ces ions sont ensuite accélérés pour bombarder un matériau cible, éjectant physiquement des atomes qui se déposent sous forme de film mince sur un substrat.

Le choix du gaz en pulvérisation cathodique est une décision critique qui détermine l'efficacité et la nature chimique du processus de dépôt. Bien que l'Argon soit la norme universelle en raison de son rapport coût-efficacité, le gaz optimal est sélectionné sur la base d'un principe physique : faire correspondre la masse atomique du gaz au matériau cible pour le transfert de quantité de mouvement le plus efficace.

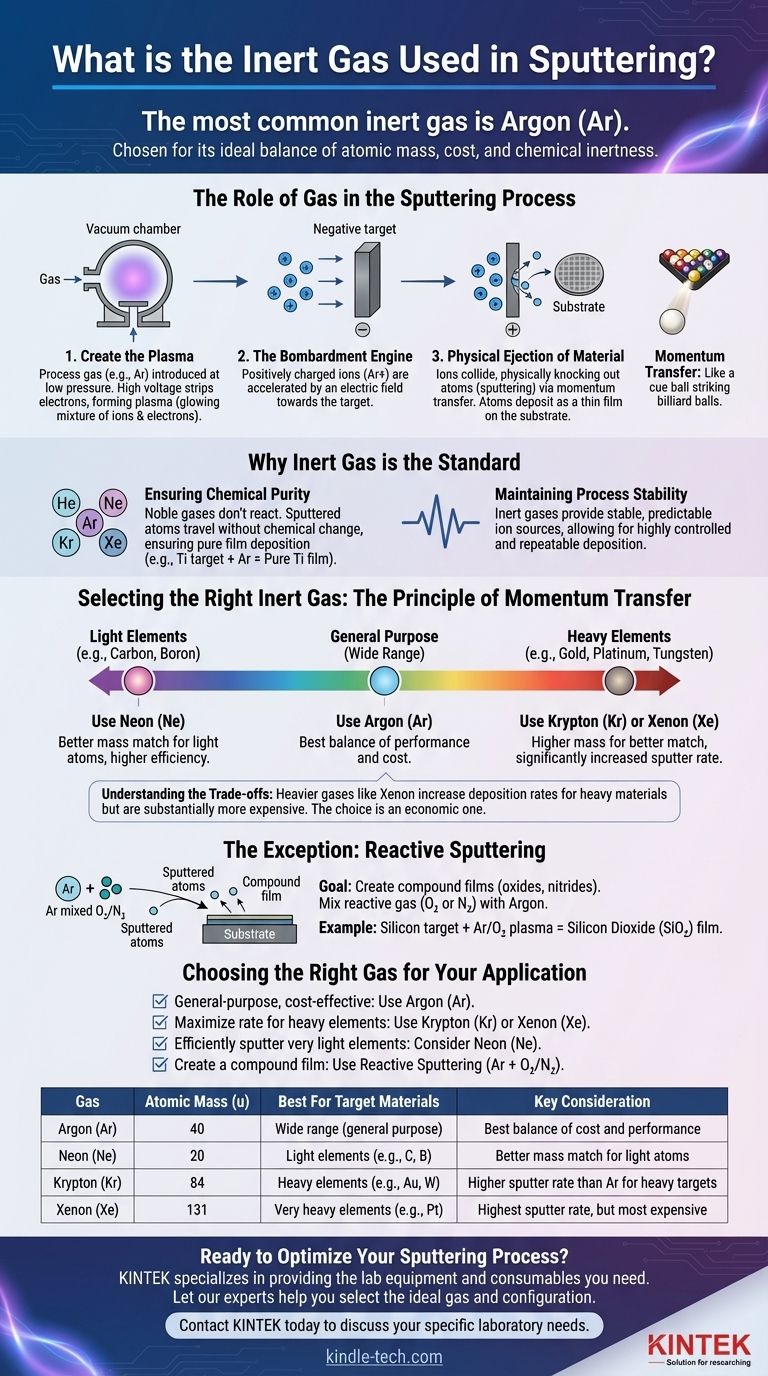

Le rôle du gaz dans le processus de pulvérisation cathodique

Création du plasma

Le processus de pulvérisation cathodique commence dans une chambre à vide. Un gaz de procédé, généralement un gaz inerte, est introduit à très basse pression.

Une haute tension est ensuite appliquée, ce qui arrache les électrons des atomes de gaz. Cela crée un état de la matière appelé plasma, un mélange incandescent d'ions gazeux chargés positivement et d'électrons libres.

Le moteur de bombardement

Les ions chargés positivement au sein du plasma (par exemple, Ar+) sont puissamment accélérés par un champ électrique vers la cible, qui est le matériau source du film et qui porte une charge négative.

Éjection physique de matière

Ces ions de haute énergie entrent en collision avec la surface de la cible avec une force immense. La collision est un processus purement physique basé sur le transfert de quantité de mouvement, un peu comme une bille de choc frappant un ensemble de billes de billard.

Cet impact déloge physiquement, ou "pulvérise", des atomes du matériau cible. Ces atomes pulvérisés traversent la chambre et se déposent sur un substrat (tel qu'une tranche de silicium ou une lame de verre), formant progressivement un film mince.

Pourquoi le gaz inerte est la norme

Assurer la pureté chimique

La raison principale de l'utilisation d'un gaz inerte est sa nature non réactive. Les gaz nobles comme l'Argon, le Néon, le Krypton et le Xénon ne forment pas facilement de liaisons chimiques.

Cela garantit que les atomes pulvérisés de la cible se déplacent vers le substrat sans réagir avec le gaz de procédé. Si vous pulvérisez une cible de titane pur avec de l'Argon, vous déposez un film de titane pur.

Maintenir la stabilité du processus

Les gaz inertes fournissent une source d'ions stable et prévisible. Ils ne se décomposent pas et ne participent pas à des réactions secondaires indésirables au sein du plasma, ce qui permet un processus de dépôt hautement contrôlé et reproductible.

Sélection du bon gaz inerte

Argon : Le cheval de bataille de la pulvérisation cathodique

L'Argon est le choix par défaut pour la grande majorité des applications de pulvérisation cathodique. Il est relativement peu coûteux, facilement disponible et possède une masse atomique qui offre une bonne efficacité de pulvérisation pour une large gamme de matériaux courants.

Le principe du transfert de quantité de mouvement

Pour le processus de pulvérisation cathodique le plus efficace, le poids atomique du gaz de pulvérisation doit être aussi proche que possible du poids atomique du matériau cible. Le transfert d'énergie maximal se produit lorsque les particules en collision ont des masses similaires.

Néon pour les éléments plus légers

Lors de la pulvérisation d'éléments très légers (par exemple, Carbone, Bore), le gaz Néon (Ne) plus léger offre une meilleure correspondance de masse que l'Argon. Il en résulte un transfert d'énergie plus efficace et un meilleur rendement de pulvérisation pour ces cibles spécifiques.

Krypton et Xénon pour les éléments plus lourds

Inversement, lors de la pulvérisation de matériaux cibles lourds (par exemple, Or, Platine, Tungstène), des gaz inertes plus lourds comme le Krypton (Kr) ou le Xénon (Xe) sont utilisés. Leur masse plus élevée offre une bien meilleure correspondance, ce qui entraîne une augmentation significative du taux de pulvérisation.

Comprendre les compromis

Coût vs. Taux de pulvérisation

Bien que le Xénon puisse augmenter considérablement le taux de dépôt pour les matériaux lourds, il est beaucoup plus cher que l'Argon. La décision devient économique : l'avantage d'une vitesse de processus et d'un débit accrus doit être mis en balance avec le coût opérationnel plus élevé du gaz.

L'exception : la pulvérisation réactive

Dans certains cas, l'objectif n'est pas de déposer un film pur mais un film composé. Ceci est réalisé par pulvérisation réactive.

Dans cette technique, un gaz réactif comme l'Oxygène (O₂) ou l'Azote (N₂) est intentionnellement mélangé à l'Argon. Les atomes cibles pulvérisés réagissent avec ce gaz sur leur chemin vers le substrat, formant un film d'oxyde ou de nitrure. Par exemple, la pulvérisation d'une cible de silicium dans un plasma Argon/Oxygène crée un film de dioxyde de silicium (SiO₂).

Choisir le bon gaz pour votre application

La sélection du gaz correct est fondamentale pour atteindre votre objectif de dépôt. Votre choix dépend directement du matériau que vous pulvérisez et du résultat souhaité.

- Si votre objectif principal est la pulvérisation à usage général et rentable : Utilisez l'Argon, car il offre le meilleur équilibre entre performance et coût pour un large éventail de matériaux.

- Si votre objectif principal est de maximiser le taux de dépôt des éléments lourds (par exemple, Or, Platine) : Utilisez un gaz plus lourd comme le Krypton ou le Xénon, mais soyez prêt à faire face à un coût plus élevé.

- Si votre objectif principal est de pulvériser efficacement des éléments très légers : Envisagez le Néon pour une meilleure correspondance de masse et un transfert de quantité de mouvement plus efficace.

- Si votre objectif principal est de créer un film composé (par exemple, un oxyde ou un nitrure) : Vous devez utiliser la pulvérisation réactive en ajoutant un gaz comme l'Oxygène ou l'Azote à votre plasma d'Argon.

En fin de compte, le gaz que vous choisissez contrôle directement l'efficacité physique et le résultat chimique de votre processus de dépôt de couches minces.

Tableau récapitulatif :

| Gaz | Masse atomique (u) | Idéal pour les matériaux cibles | Considération clé |

|---|---|---|---|

| Argon (Ar) | 40 | Large gamme (usage général) | Meilleur équilibre coût-performance |

| Néon (Ne) | 20 | Éléments légers (par exemple, Carbone, Bore) | Meilleure correspondance de masse pour les atomes légers |

| Krypton (Kr) | 84 | Éléments lourds (par exemple, Or, Tungstène) | Taux de pulvérisation plus élevé que l'Ar pour les cibles lourdes |

| Xénon (Xe) | 131 | Éléments très lourds (par exemple, Platine) | Taux de pulvérisation le plus élevé, mais le plus cher |

Prêt à optimiser votre processus de pulvérisation cathodique ?

Le bon gaz inerte est essentiel pour obtenir un dépôt de couches minces efficace et de haute qualité. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables dont vous avez besoin pour perfectionner vos applications de pulvérisation cathodique, des systèmes de distribution de gaz de haute pureté aux cibles de précision.

Laissez nos experts vous aider à sélectionner le gaz et la configuration idéaux pour maximiser votre taux de dépôt et la qualité de votre film. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment nous pouvons améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Refroidisseur de piège froid direct pour piège froid sous vide

- Autoclave horizontal de laboratoire à haute pression, stérilisateur à vapeur pour usage en laboratoire

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température