Dans la plupart des laboratoires et des environnements de production, la méthode la plus efficace pour éliminer un solvant à bas point d'ébullition d'un matériau à haut point d'ébullition est l'évaporation rotative. Cette technique, souvent appelée "rotovapping", combine une pression réduite, un chauffage doux et la rotation du ballon pour éliminer rapidement et en toute sécurité les solvants volatils sans endommager le composé souhaité, moins volatil. C'est la norme pour son équilibre entre vitesse, contrôle et efficacité.

Le défi principal n'est pas simplement de chauffer le mélange, mais d'éliminer le solvant rapidement sans provoquer de dégradation thermique de votre produit à haut point d'ébullition. Les solutions les plus efficaces fonctionnent en abaissant le point d'ébullition du solvant via une pression réduite, permettant une évaporation rapide à une température beaucoup plus basse et plus sûre.

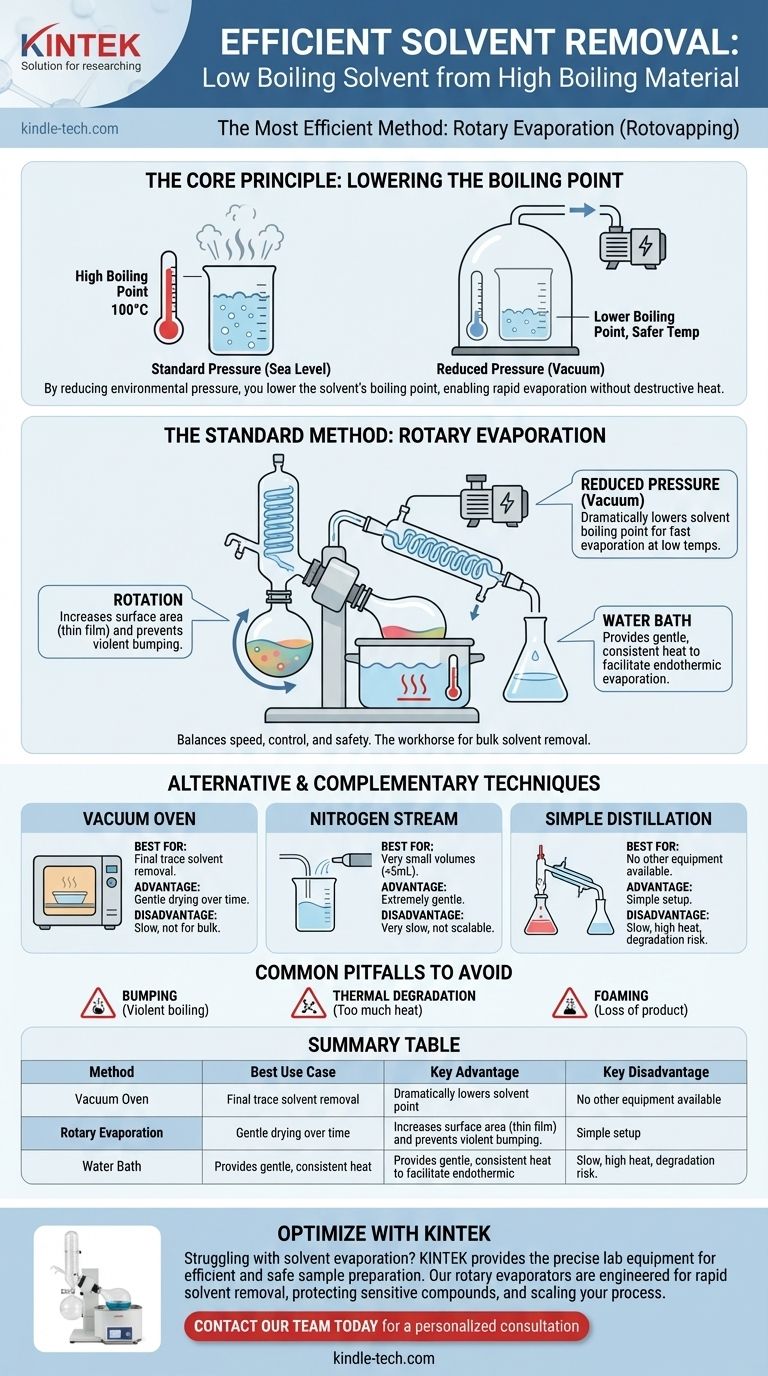

Le principe fondamental : Abaisser le point d'ébullition

Pour comprendre pourquoi certaines méthodes sont supérieures, vous devez d'abord saisir la physique de l'évaporation. L'efficacité vient de la manipulation de l'environnement, et non de la simple application d'une chaleur brute.

Comment la pression affecte l'ébullition

Un liquide bout lorsque sa pression de vapeur est égale à la pression de l'environnement au-dessus de lui. Au niveau de la mer, l'eau bout à 100°C car c'est la température à laquelle sa pression de vapeur correspond à la pression atmosphérique standard.

Si vous réduisez la pression ambiante — par exemple, en utilisant une pompe à vide — vous abaissez le seuil que la pression de vapeur doit atteindre. Cela signifie que le liquide bouillira à une température significativement plus basse.

L'objectif : une évaporation douce mais rapide

L'objectif est de faire bouillir le solvant tandis que votre matériau à haut point d'ébullition reste un liquide ou un solide. En appliquant un vide, vous pouvez souvent faire bouillir un solvant comme l'acétone (point d'ébullition normal : 56°C) à ou en dessous de la température ambiante. Cela minimise le risque de dégradation thermique de votre composé cible.

La méthode standard : l'évaporation rotative

Un évaporateur rotatif (rotovap) est spécifiquement conçu pour exploiter le principe de l'évaporation sous pression réduite. C'est la bête de somme des laboratoires de chimie de synthèse pour cette tâche exacte.

Le rôle de la pression réduite

Le système est scellé et connecté à une source de vide. Cela abaisse considérablement le point d'ébullition du solvant, permettant une évaporation très rapide sans chaleur excessive.

L'avantage de la rotation

Le ballon contenant le mélange est continuellement mis en rotation. Cela présente deux avantages essentiels :

- Augmentation de la surface : La rotation étale constamment le mélange en un film mince sur la paroi intérieure du ballon, maximisant la surface disponible pour l'évaporation. C'est beaucoup plus efficace que de faire bouillir à partir d'une masse statique de liquide.

- Prévention des à-coups : L'ébullition sous vide peut être violente, provoquant des "à-coups" ou des éclaboussures incontrôlables de la solution. L'agitation douce et constante due à la rotation empêche largement cela, garantissant que votre produit n'est pas perdu.

L'importance du bain-marie

Le ballon du rotovap est partiellement immergé dans un bain-marie ou un bain d'huile chauffé. Cela fournit une source d'énergie douce et constante pour faciliter l'évaporation, qui est un processus endothermique (consommateur d'énergie). La clé est que la température du bain peut être maintenue basse — souvent seulement 30-40°C — protégeant votre produit.

Techniques alternatives et complémentaires

Bien que l'évaporation rotative soit l'outil le plus courant et le plus efficace pour l'élimination en vrac des solvants, d'autres méthodes sont utilisées dans des situations spécifiques.

Distillation simple ou fractionnée

C'est la méthode classique enseignée en chimie d'introduction. Le mélange est chauffé jusqu'à ce que le solvant à bas point d'ébullition se vaporise, traverse un condenseur et soit recueilli dans un ballon séparé.

Cette méthode est beaucoup moins efficace à cette fin car elle repose uniquement sur des températures élevées, est beaucoup plus lente et présente un risque plus élevé de dégrader les composés thermosensibles.

Four sous vide

Un four sous vide est excellent pour éliminer les dernières traces de solvant après que le gros a été éliminé par une autre méthode (comme un rotovap). En plaçant votre matériau sur une coupelle à l'intérieur d'une chambre chauffée et évacuée, vous pouvez extraire doucement le solvant résiduel tenace sur plusieurs heures ou jours.

Flux d'azote/gaz inerte

Pour de très petits volumes ou des matériaux extrêmement sensibles, vous pouvez souffler doucement un courant d'azote sec ou d'argon sur la surface du liquide. Cela fonctionne en déplaçant constamment l'air saturé de solvant juste au-dessus de la surface du liquide, perturbant l'équilibre et favorisant une évaporation supplémentaire. C'est doux mais lent et ne convient qu'aux petites échelles.

Comprendre les pièges et les compromis

L'efficacité ne concerne pas seulement la vitesse ; elle concerne la préservation de votre produit final. Soyez conscient de ces problèmes courants.

Le risque d'« à-coups »

Comme mentionné, une ébullition soudaine et violente sous vide est un risque réel, surtout sans rotation. Cela peut vous faire perdre une partie importante de votre produit dans le système de vide. Appliquez toujours le vide progressivement et assurez une agitation douce.

Stabilité thermique du produit

Ce n'est pas parce que votre matériau a un point d'ébullition élevé qu'il est stable à des températures élevées. De nombreuses molécules organiques complexes peuvent commencer à se décomposer à des températures bien inférieures à leur point d'ébullition. L'objectif est toujours d'utiliser la température la plus basse possible qui permette une évaporation efficace.

Gérer le moussage

Certains mélanges, en particulier les huiles ou les solutions contenant des tensioactifs, sont sujets au moussage sous vide. Cela peut entraîner votre produit hors du ballon. L'utilisation d'un ballon plus grand, l'application très lente du vide ou l'utilisation d'un agent anti-mousse peuvent atténuer ce problème. Un "piège à à-coups" entre votre ballon et le rotovap est une protection essentielle.

Faire le bon choix pour votre objectif

Sélectionnez votre méthode en fonction de l'échelle de votre travail et de l'étape de votre processus de purification.

- Si votre objectif principal est l'élimination en vrac du solvant (10 mL à plusieurs litres) : Utilisez un évaporateur rotatif. Il offre la meilleure combinaison de vitesse, de contrôle et de sécurité pour votre produit.

- Si votre objectif principal est d'éliminer les dernières traces de solvant : Utilisez un four sous vide après que le gros du solvant a déjà été éliminé.

- Si votre objectif principal est d'éliminer le solvant d'un très petit échantillon (<5 mL) : Un léger courant de gaz inerte ou une installation de vide à petite échelle (comme une ligne de "vide poussé") est souvent suffisant et pratique.

- Si vous manquez d'équipement spécialisé : La distillation simple peut fonctionner, mais vous devez surveiller attentivement la température et accepter que ce sera un processus lent avec un risque plus élevé pour votre produit.

En fin de compte, maîtriser l'élimination des solvants consiste à utiliser la pression à votre avantage, vous permettant d'obtenir une évaporation rapide sans recourir à une chaleur destructrice.

Tableau récapitulatif :

| Méthode | Meilleure utilisation | Avantage clé | Inconvénient clé |

|---|---|---|---|

| Évaporation rotative | Élimination en vrac (10mL à litres) | Rapide, douce, prévient les à-coups | Nécessite un équipement spécialisé |

| Four sous vide | Élimination des dernières traces de solvant | Séchage doux sur la durée | Lent, pas pour l'élimination en vrac |

| Flux d'azote | Très petits volumes (<5mL) | Extrêmement doux | Très lent, non évolutif |

| Distillation simple | Quand aucun autre équipement n'est disponible | Installation simple | Lent, risque élevé de dégradation thermique |

Optimisez votre processus d'élimination des solvants avec KINTEK

Vous avez des difficultés avec l'évaporation des solvants qui risque de dégrader vos précieux matériaux à haut point d'ébullition ? KINTEK est spécialisé dans l'équipement de laboratoire précis dont vous avez besoin pour une préparation d'échantillons efficace et sûre.

Notre gamme d'évaporateurs rotatifs (rotovaps) est conçue pour offrir l'équilibre parfait entre pression réduite, chauffage doux et rotation continue, vous permettant de :

- Éliminer les solvants rapidement sans appliquer de chaleur destructrice.

- Protéger les composés sensibles de la dégradation thermique.

- Adapter vos processus de la R&D à petite échelle aux volumes de production plus importants.

Que vous ayez besoin d'un rotovap standard pour votre laboratoire de chimie ou d'un système spécialisé pour des applications exigeantes, KINTEK a la solution. Nos experts sont prêts à vous aider à sélectionner l'équipement idéal pour vos solvants et matériaux spécifiques.

Améliorez l'efficacité de votre laboratoire et protégez vos produits — contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Comment fonctionne une pompe à vide à circulation d'eau ? Découvrez le principe efficace du piston liquide

- À quoi puis-je utiliser une pompe à vide ? Alimenter les processus industriels, de l'emballage à l'automatisation

- Pourquoi une pompe à vide à anneau liquide est-elle adaptée à la manipulation de gaz inflammables ou explosifs ? Sécurité intrinsèque grâce à la compression isotherme

- Quels types de gaz une pompe à vide à circulation d'eau peut-elle gérer ? Gérez en toute sécurité les gaz inflammables, condensables et sales

- Quel est le rôle de la chambre de compression dans une pompe à vide ? Le cœur de la génération de vide