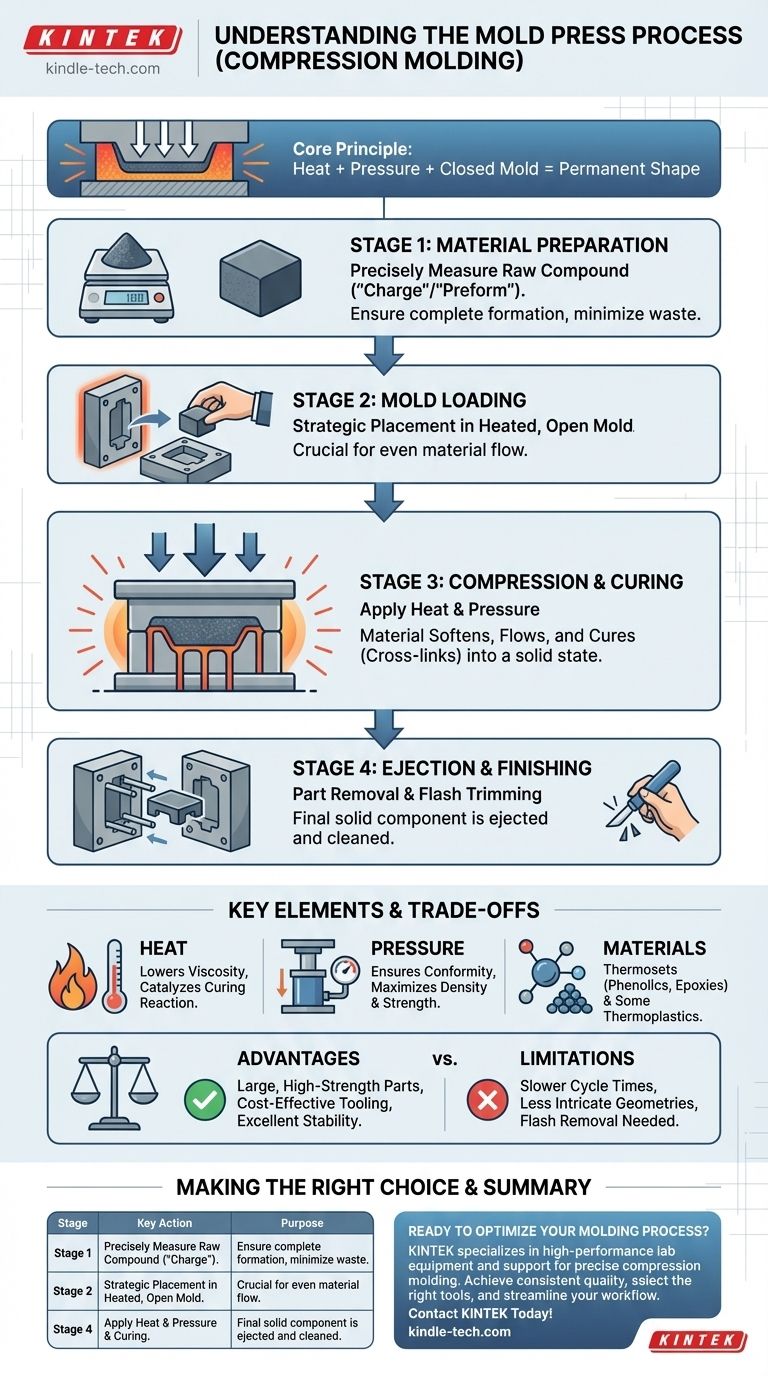

Essentiellement, le processus de moulage par compression utilise un moule chauffé et une pression immense pour transformer une matière première en une pièce finie. Une quantité pré-mesurée de matériau est placée dans la cavité du moule ouverte, le moule est fermé, puis la chaleur et la pression sont appliquées simultanément. Cela force le matériau à remplir la forme du moule et le maintient en place jusqu'à ce qu'il durcisse en un état solide et stable.

Le principe fondamental du moulage par compression est l'application directe de chaleur et de pression à un matériau à l'intérieur d'un moule fermé, déclenchant un changement chimique ou physique qui fixe de manière permanente la forme de la pièce.

Le processus de moulage par compression étape par étape

Pour bien comprendre la méthode, il est préférable de la décomposer en ses différentes étapes opérationnelles. Chaque étape est essentielle pour produire un composant fini de haute qualité.

Étape 1 : Préparation du matériau

Le processus commence par la préparation du composé de moulage brut. Ce matériau, souvent un polymère thermodurcissable, est mesuré précisément pour garantir que la pièce finale est complète sans gaspillage excessif. Cette quantité mesurée est appelée la "charge" ou le "préforme".

Étape 2 : Chargement du moule

La préforme est ensuite stratégiquement placée dans la moitié inférieure d'un moule ouvert et chauffé. Le placement est crucial pour garantir que le matériau s'écoule uniformément dans la cavité pendant la compression.

Étape 3 : Compression et durcissement

La moitié supérieure du moule est fermée, appliquant une pression immense sur la préforme. La combinaison de la chaleur du moule et de la pression appliquée fait ramollir, s'écouler et remplir le matériau dans les moindres détails de la cavité du moule.

Cette chaleur et cette pression sont maintenues pendant une durée spécifique. Pendant ce "temps de durcissement", le matériau thermodurcissable subit une réaction chimique irréversible (réticulation), le durcissant dans sa forme finale et solide.

Étape 4 : Éjection et finition

Une fois le durcissement terminé, le moule est ouvert et la pièce finie est retirée, souvent à l'aide de broches d'éjection. La pièce peut avoir une petite quantité de matériau excédentaire, appelé "bavure", sur les bords, qui est coupée lors d'une étape de finition finale.

Éléments clés : Matériau, Chaleur et Pression

Le succès du moulage par compression repose sur le contrôle précis et l'interaction de trois éléments fondamentaux. Comprendre leurs rôles est essentiel pour comprendre le processus lui-même.

Le rôle de la chaleur

La chaleur remplit deux fonctions principales. Premièrement, elle réduit la viscosité du composé de moulage, lui permettant de s'écouler et de se conformer à la géométrie du moule. Deuxièmement, et plus crucialement pour les thermodurcissables, elle agit comme catalyseur de la réaction de durcissement, transformant le matériau d'un composé malléable en un solide rigide et durable.

La fonction de la pression

La pression est la force qui assure la conformité complète du matériau au moule. Elle force le composé dans chaque coin et détail, expulse l'air ou les gaz piégés et maximise la densité et la résistance de la pièce finale.

Matériaux appropriés

Le moulage par compression est le plus souvent utilisé pour les résines thermodurcissables comme les phénoliques, les époxydes et les silicones. Ces matériaux sont idéaux car ils durcissent en un état durci permanent sous l'effet de la chaleur.

Le processus peut également être adapté à certains matériaux thermoplastiques, en particulier pour la production de formes simples où la vitesse d'autres méthodes comme le moulage par injection n'est pas requise.

Comprendre les compromis

Comme tout processus de fabrication, le moulage par compression présente des avantages et des limites distincts qui le rendent adapté à des applications spécifiques.

Avantages clés

La principale force de ce processus est sa capacité à produire des pièces très grandes et très résistantes avec une excellente stabilité dimensionnelle. L'outillage (les moules) peut également être moins complexe et donc plus rentable que ceux requis pour le moulage par injection à haute pression. Il est exceptionnellement bien adapté aux matériaux composites à haute teneur en fibres.

Limitations courantes

Le principal inconvénient est le temps de cycle. La nécessité de maintenir la pièce sous chaleur et pression pour le durcissement rend le processus plus lent que le moulage par injection. Cela le rend moins idéal pour la production en très grand volume de petites pièces. De plus, l'obtention de géométries très complexes ou de pièces avec des contre-dépouilles peut être difficile.

Faire le bon choix pour votre application

La sélection du processus de fabrication correct nécessite d'aligner ses capacités avec les objectifs spécifiques de votre projet.

- Si votre objectif principal est de produire des pièces grandes, solides et relativement simples (comme des panneaux automobiles ou des boîtiers électriques) : Le moulage par compression est souvent le choix le plus efficace et le plus économique.

- Si votre objectif principal est la production en grand volume de petites pièces complexes (comme des briques LEGO ou des connecteurs électroniques) : Le moulage par injection est presque toujours l'alternative supérieure.

- Si votre objectif principal est un outillage rentable pour des volumes de production modérés : Les moules plus simples utilisés dans le moulage par compression peuvent offrir un avantage de coût significatif.

En fin de compte, le choix du moulage par compression est une décision stratégique basée sur la taille de la pièce, les exigences matérielles et le volume de production.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Préparation du matériau | Mesurer précisément la matière première (charge/préforme). | Assurer la formation complète de la pièce sans gaspillage. |

| 2. Chargement du moule | Placer la préforme dans la moitié inférieure du moule chauffé. | Positionner le matériau pour un écoulement uniforme pendant la compression. |

| 3. Compression et durcissement | Fermer le moule, appliquer chaleur et pression pendant un temps de durcissement défini. | Ramollir le matériau pour remplir le moule et le durcir par durcissement. |

| 4. Éjection et finition | Ouvrir le moule, éjecter la pièce et couper toute bavure excessive. | Retirer le composant fini et solide. |

Prêt à optimiser votre processus de moulage ?

Comprendre les fondamentaux du moulage par compression est la première étape. Le mettre en œuvre efficacement avec le bon équipement est ce qui donne des résultats. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance, fournissant les machines fiables et le support expert nécessaires pour des opérations de moulage précises et efficaces.

Nous vous aidons à :

- Obtenir des pièces cohérentes et de haute qualité avec une chaleur et une pression contrôlées.

- Sélectionner le bon équipement pour votre matériau spécifique et votre volume de production.

- Rationaliser votre flux de travail, de la préparation du matériau à la finition finale.

Discutons de vos exigences de projet. Nos experts sont prêts à vous aider à choisir la solution parfaite pour les besoins de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour commencer !

Guide Visuel

Produits associés

- Presse chauffante à double plaque pour laboratoire

- Moule de pressage de pastilles de poudre de laboratoire à anneau en acier XRF & KBR pour FTIR

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Moule de presse infrarouge de laboratoire

Les gens demandent aussi

- Quel rôle jouent les moules dans la formation des feuilles de ruthénium ? Maîtriser la fabrication de ruthénium haute densité

- Quel rôle joue une presse à chaud de paillasse dans la densification des cathodes composites ? Atteindre une porosité <10 % grâce au flux thermo-mécanique

- Pourquoi est-il nécessaire d'utiliser des fours de chauffage à haute précision et à température contrôlée ? Préserver l'intégrité des fibres naturelles.

- Quelle est la différence entre le chauffage conventionnel et le chauffage par induction ? Explication du chauffage direct par rapport au chauffage indirect

- Qu'est-ce que le moulage par presse à chaud ? Un guide pour façonner les matériaux avec la chaleur et la pression