À la base, la pulvérisation cathodique est un processus de dépôt physique en phase vapeur (PVD) utilisé pour créer des films ultra-minces de matériau sur une surface. Il fonctionne en créant un plasma dans un vide, en accélérant les ions de ce plasma pour frapper un matériau source (la « cible »), et en arrachant des atomes de la cible, qui voyagent ensuite et se déposent sur l'objet en cours de revêtement (le « substrat »).

La pulvérisation cathodique n'est pas une réaction chimique, mais un processus physique de transfert de quantité de mouvement, semblable à une partie de billard microscopique. En contrôlant un environnement sous vide et un plasma énergisé, vous pouvez transporter précisément la matière, atome par atome, de la cible source vers un substrat pour former un revêtement uniforme et de haute pureté.

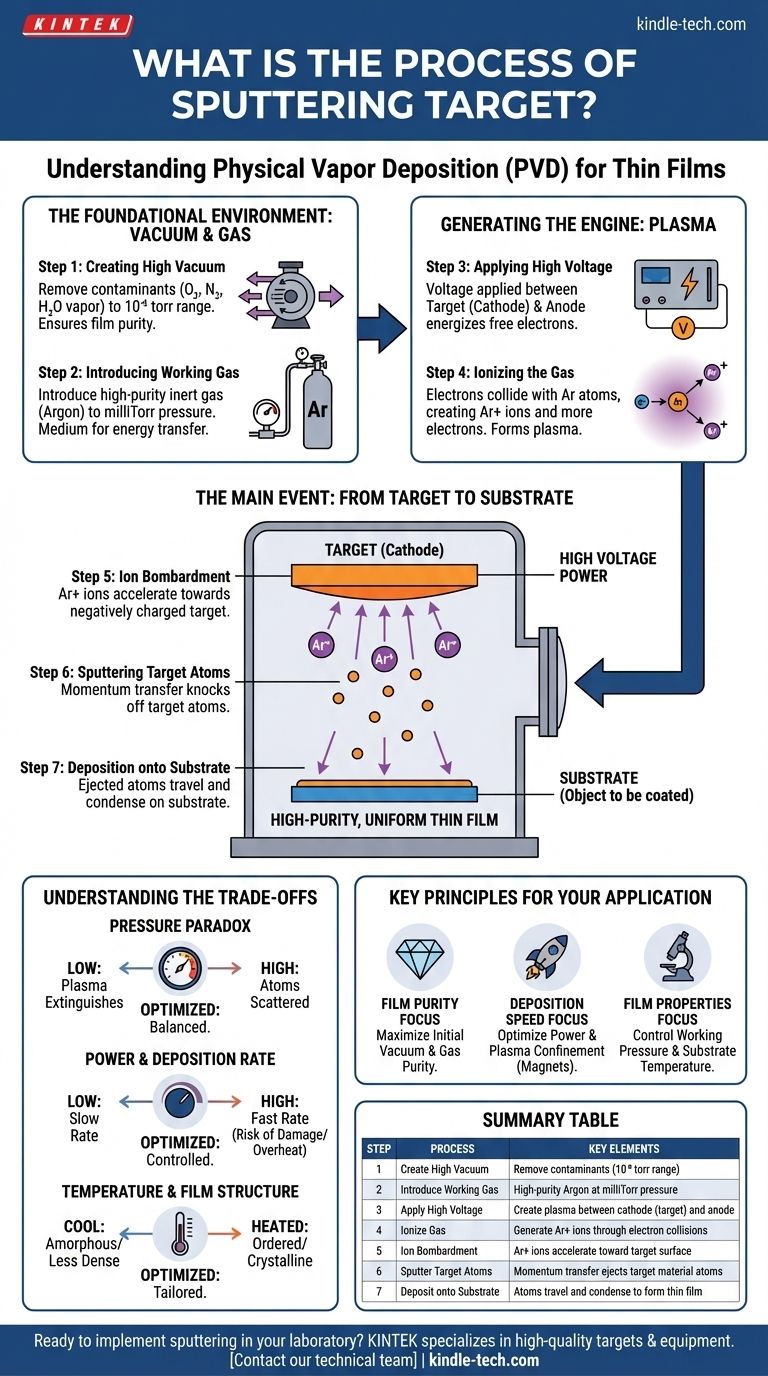

L'environnement fondamental : Vide et gaz

Pour comprendre la pulvérisation cathodique, il faut d'abord comprendre l'environnement vierge qu'elle exige. L'ensemble du processus se déroule à l'intérieur d'une chambre scellée où chaque variable peut être contrôlée avec précision.

Étape 1 : Création du vide initial

La première et la plus critique des étapes consiste à évacuer la chambre jusqu'à un vide poussé, généralement dans la plage de 10⁻⁶ Torr. Ceci est fait pour éliminer tous les gaz résiduels comme l'oxygène, l'azote et la vapeur d'eau.

Ne pas éliminer ces contaminants entraînerait leur incorporation dans la couche mince, compromettant sa pureté, sa structure et ses performances.

Étape 2 : Introduction du gaz de travail

Une fois la chambre propre, un gaz inerte de haute pureté — le plus souvent l'Argon — est introduit. La pression de la chambre est soigneusement augmentée et stabilisée à une faible « pression de travail », souvent dans la plage des milliTorr.

L'Argon est utilisé car ses atomes sont suffisamment lourds pour pulvériser efficacement la plupart des matériaux, mais en tant que gaz inerte, il ne réagira pas chimiquement avec la cible ou le film en croissance. Il sert uniquement de milieu pour le transfert d'énergie.

Générer le moteur de la pulvérisation cathodique : Le plasma

L'environnement étant établi, l'étape suivante consiste à créer les ions énergisés qui effectueront le travail réel de pulvérisation.

Étape 3 : Application d'une haute tension pour créer le plasma

Une haute tension est appliquée entre deux électrodes à l'intérieur de la chambre. Le matériau cible lui-même est configuré comme la cathode (électrode négative), et les parois de la chambre ou une anode séparée servent d'électrode positive.

Cette tension énergise les électrons libres naturellement présents dans le gaz, leur donnant l'énergie nécessaire pour initier le plasma.

Étape 4 : Ionisation du gaz

Les électrons de haute énergie entrent en collision avec les atomes d'Argon neutres. Ces collisions sont suffisamment énergétiques pour arracher un électron à l'atome d'Argon, résultant en deux nouvelles particules : un autre électron libre et un ion Argon (Ar+) chargé positivement.

Cette réaction en chaîne, appelée décharge luminescente, remplit rapidement la chambre d'un mélange d'ions, d'électrons et d'atomes neutres, ce qui est l'état de la matière connu sous le nom de plasma. Dans de nombreux systèmes, des aimants sont placés derrière la cible pour piéger les électrons près de sa surface, augmentant considérablement le nombre de collisions et créant un plasma plus dense et plus efficace.

L'événement principal : De la cible au substrat

C'est là que se produit le transfert physique du matériau. Le plasma fournit les munitions et le champ électrique fournit l'accélération.

Étape 5 : Bombardement ionique

Les ions Argon chargés positivement (Ar+) sont fortement attirés et accélérés vers la cible chargée négativement. Ils frappent la surface de la cible avec une énergie cinétique significative.

Étape 6 : Pulvérisation des atomes de la cible

Cette collision est un événement pur de transfert de quantité de mouvement. Lorsqu'un ion Argon frappe la cible, il arrache physiquement, ou pulvérise, des atomes du matériau cible. Ces atomes éjectés s'envolent de la cible dans diverses directions.

Étape 7 : Dépôt sur le substrat

Les atomes de la cible pulvérisés traversent la chambre à vide à basse pression jusqu'à ce qu'ils frappent une surface. En plaçant stratégiquement un substrat (l'objet à revêtir) sur le chemin de ces atomes, ils se déposeront dessus et se condenseront.

Avec le temps, ce processus construit un film mince, uniforme et de haute pureté du matériau cible sur la surface du substrat.

Comprendre les compromis

La pulvérisation cathodique est un processus hautement contrôlable, mais il implique de mettre en balance des facteurs concurrents pour obtenir le résultat souhaité.

Le paradoxe de la pression

Un vide initial élevé est essentiel pour la pureté, mais une pression spécifique et faible de gaz de travail est nécessaire pour maintenir le plasma. Le contrôle de cette pression de travail est crucial ; trop basse, et le plasma s'éteint ; trop élevée, et les atomes pulvérisés sont dispersés par les collisions gazeuses avant de pouvoir atteindre le substrat, ce qui réduit le taux de dépôt et la qualité du film.

Puissance et taux de dépôt

La quantité de puissance appliquée à la cible est directement liée à la densité du plasma et au taux de bombardement ionique. Augmenter la puissance augmentera le taux de dépôt, mais une puissance excessive peut endommager la cible ou surchauffer le substrat, introduisant des contraintes dans le film.

Température et structure du film

La température du substrat pendant le dépôt est une variable critique. Un substrat chauffé peut fournir aux atomes l'énergie nécessaire pour s'organiser en une structure cristalline plus ordonnée. Un substrat froid peut entraîner un film amorphe ou moins dense.

Principes clés pour votre application

Lorsque vous envisagez la pulvérisation cathodique, votre objectif spécifique déterminera quels paramètres de processus sont les plus importants.

- Si votre objectif principal est la pureté du film : La qualité du vide initial et la pureté du gaz de pulvérisation sont vos paramètres les plus critiques.

- Si votre objectif principal est la vitesse de dépôt : La puissance appliquée et l'efficacité du confinement du plasma (souvent via des aimants) seront les facteurs dominants à optimiser.

- Si votre objectif principal est les propriétés du film (par exemple, la densité, la contrainte ou la cristallinité) : Le contrôle de la pression du gaz de travail et de la température du substrat est essentiel pour manipuler la structure finale du film.

En maîtrisant ces principes fondamentaux, la pulvérisation cathodique se transforme d'une série d'étapes en un outil puissant pour l'ingénierie des matériaux au niveau atomique.

Tableau récapitulatif :

| Étape | Processus | Éléments clés |

|---|---|---|

| 1 | Créer un vide poussé | Éliminer les contaminants (gamme 10⁻⁶ Torr) |

| 2 | Introduire le gaz de travail | Argon de haute pureté à pression en milliTorr |

| 3 | Appliquer une haute tension | Créer un plasma entre la cathode (cible) et l'anode |

| 4 | Ioniser le gaz | Générer des ions Ar+ par collisions d'électrons |

| 5 | Bombardement ionique | Les ions Ar+ accélèrent vers la surface de la cible |

| 6 | Pulvériser les atomes de la cible | Le transfert de quantité de mouvement éjecte les atomes du matériau cible |

| 7 | Dépôt sur le substrat | Les atomes voyagent et se condensent pour former un film mince |

Prêt à mettre en œuvre la pulvérisation cathodique dans votre laboratoire ? KINTEK est spécialisé dans les cibles de pulvérisation cathodique de haute qualité et l'équipement de laboratoire pour un dépôt de couches minces précis. Que vous travailliez sur la fabrication de semi-conducteurs, les revêtements optiques ou la recherche sur les matériaux, nos experts peuvent vous aider à sélectionner les bonnes cibles et à optimiser vos paramètres de pulvérisation pour une pureté et des performances de film supérieures. Contactez notre équipe technique dès aujourd'hui pour discuter des exigences spécifiques de votre application et découvrir comment les solutions de KINTEK peuvent améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température