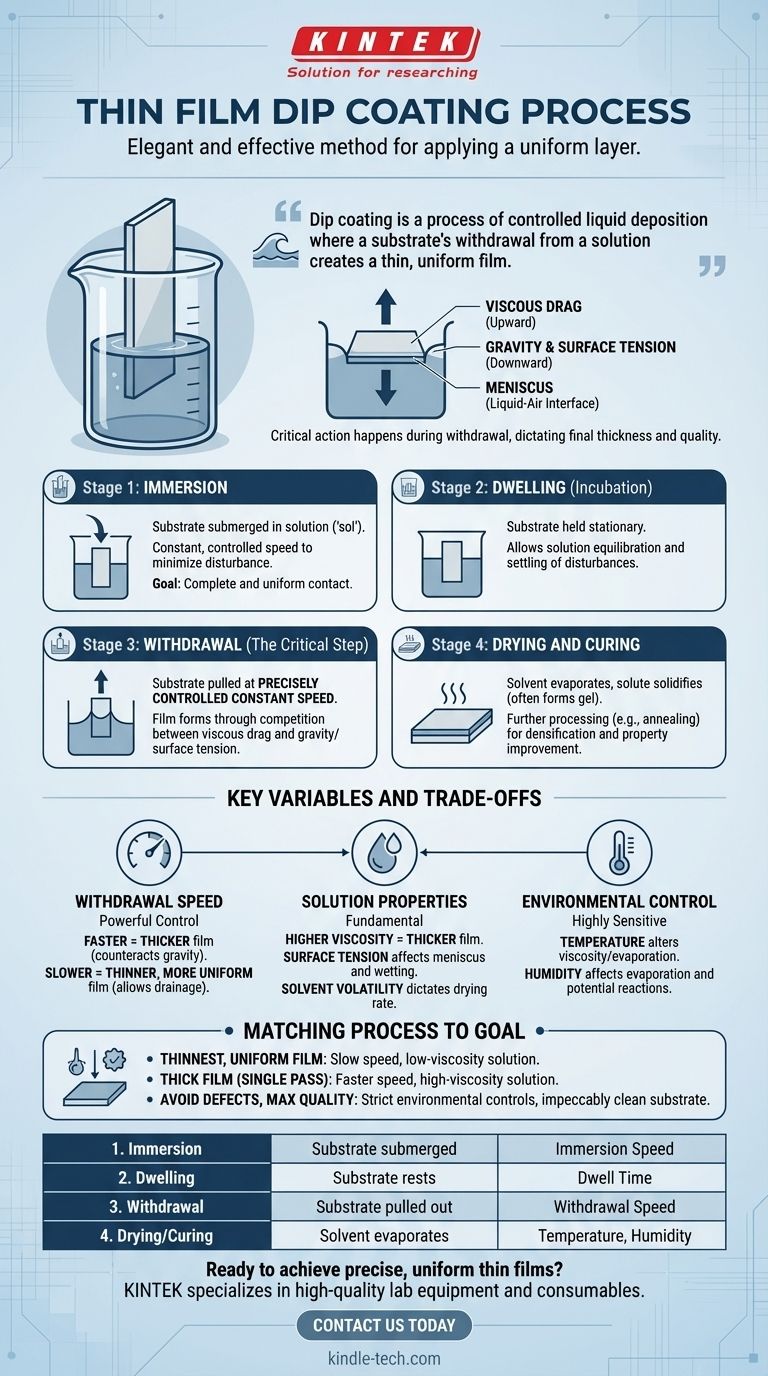

À la base, le processus de revêtement par immersion pour films minces est une méthode remarquablement élégante et efficace pour appliquer une couche uniforme de matériau sur un substrat. Il se compose de quatre étapes principales : immerger le substrat dans une solution, le laisser séjourner, le retirer à une vitesse constante, et enfin, sécher le film résultant. L'action critique se produit pendant le retrait, où un équilibre délicat des forces physiques dicte l'épaisseur et la qualité finales du revêtement.

Le revêtement par immersion est un processus de dépôt liquide contrôlé où le retrait d'un substrat d'une solution crée un film mince et uniforme. L'épaisseur de ce film est principalement régie par la vitesse de retrait et les propriétés physiques du liquide, telles que sa viscosité et sa tension superficielle.

Déconstruction du processus de revêtement par immersion

Pour vraiment comprendre le revêtement par immersion, nous devons considérer chaque étape non pas comme une étape isolée, mais comme faisant partie d'un processus physique continu. Le succès du film final dépend d'un contrôle précis à chaque point.

Étape 1 : Immersion

Le processus commence par la submersion complète du substrat dans la solution de revêtement, souvent appelée le « sol ». Ceci est généralement effectué à une vitesse constante et contrôlée pour minimiser toute perturbation ou génération d'ondes dans le liquide. L'objectif est d'assurer que toute la surface à revêtir entre en contact complet et uniforme avec la solution.

Étape 2 : Séjour (Incubation)

Une fois immergé, le substrat est maintenu stationnaire dans la solution pendant une période prédéterminée. Ce temps de séjour permet à la solution de s'équilibrer sur la surface du substrat, assurant un mouillage complet et permettant aux perturbations initiales dues à l'immersion de se dissiper.

Étape 3 : Retrait (L'étape critique)

C'est l'étape la plus cruciale où le film est réellement formé. Le substrat est retiré de la solution à une vitesse constante et précisément contrôlée.

Lorsque le substrat est retiré, une fine couche du liquide adhère à sa surface et est entraînée vers le haut. L'épaisseur de cette couche entraînée est déterminée par une compétition entre la traînée visqueuse (qui tire le liquide vers le haut avec le substrat) et les forces de la gravité et de la tension superficielle (qui tirent le liquide vers le bain). Une courbe visible, connue sous le nom de ménisque, se forme à l'intersection du liquide, du substrat et de l'air.

Étape 4 : Séchage et Durcissement

Au fur et à mesure que le substrat est retiré, le solvant dans la couche adhérée commence à s'évaporer. Cette évaporation provoque la solidification du matériau en soluté, formant souvent un gel. Ce film solide peut ensuite subir un traitement supplémentaire, tel que le recuit ou un traitement thermique, pour densifier le matériau, éliminer les composés organiques résiduels et améliorer ses propriétés structurelles et chimiques finales.

Comprendre les variables clés et les compromis

La simplicité apparente du revêtement par immersion est trompeuse. L'obtention d'un film reproductible et de haute qualité nécessite une gestion minutieuse de plusieurs variables interconnectées.

Vitesse de Retrait

C'est le paramètre de contrôle le plus puissant. Une vitesse de retrait plus rapide contrecarre plus efficacement la gravité, ce qui se traduit par un film plus épais. Inversement, une vitesse de retrait plus lente permet à plus de liquide de s'écouler dans le bain, produisant un film plus mince et plus uniforme. Cependant, des vitesses excessivement élevées peuvent entraîner une instabilité et des défauts.

Propriétés de la Solution

La viscosité et la tension superficielle de la solution de revêtement sont fondamentales. Une viscosité plus élevée conduit à un film entraîné plus épais, tandis que la tension superficielle influence la forme du ménisque et le comportement de mouillage. La volatilité du solvant joue également un rôle critique, car elle détermine le taux de séchage et de solidification.

Contrôle Environnemental

L'ensemble du processus est très sensible à l'environnement environnant. Les changements de température peuvent modifier la viscosité de la solution et le taux d'évaporation. L'humidité peut affecter considérablement l'évaporation du solvant et potentiellement introduire des réactions indésirables, en particulier pour les matériaux sensibles à l'humidité.

Adapter le processus à votre objectif

Votre objectif spécifique déterminera la manière dont vous équilibrez ces variables.

- Si votre objectif principal est de créer le film le plus mince et le plus uniforme : Utilisez une vitesse de retrait lente et très stable et une solution à faible viscosité.

- Si votre objectif principal est de produire un film relativement épais en une seule passe : Utilisez une vitesse de retrait plus rapide et une solution à viscosité plus élevée.

- Si votre objectif principal est d'éviter les défauts et de maximiser la qualité : Mettez en œuvre des contrôles environnementaux stricts pour la température et l'humidité, et assurez-vous que le substrat est impeccablement propre avant l'immersion.

En fin de compte, maîtriser le revêtement par immersion revient à comprendre et à contrôler l'interaction délicate des forces pendant la phase de retrait.

Tableau Récapitulatif :

| Étape | Action Clé | Paramètre de Contrôle Principal |

|---|---|---|

| 1. Immersion | Le substrat est submergé dans la solution | Vitesse d'Immersion |

| 2. Séjour | Le substrat repose dans la solution | Temps de Séjour |

| 3. Retrait | Le substrat est retiré | Vitesse de Retrait |

| 4. Séchage/Durcissement | Le solvant s'évapore, le film se solidifie | Température, Humidité |

Prêt à obtenir des films minces précis et uniformes dans votre laboratoire ? Le processus de revêtement par immersion nécessite du contrôle et le bon équipement pour réussir. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins en matière de revêtement et de traitement des matériaux. Nos experts peuvent vous aider à choisir la solution parfaite pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et garantir des résultats reproductibles et de haute qualité.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Quel est le processus utilisé dans la fabrication des dispositifs semi-conducteurs ? Un guide étape par étape pour la fabrication de microprocesseurs

- Quels sont les inconvénients de la pyrolyse ? Les coûts élevés et les défis cachés de la valorisation énergétique des déchets

- Quelle est la température du brasage ? Maîtriser la chaleur pour des joints métalliques parfaits

- Pourquoi l'équipement de séchage sous vide est-il requis pour les poudres mixtes de Zr-Nb ? Assurer la sécurité et la pureté du matériau

- Quelle est la taille du spot XRF ? Choisissez la bonne taille pour votre analyse

- Quel est le type de spectromètre IR le plus couramment utilisé ? Découvrez la puissance de la technologie FTIR

- Qu'est-ce que la méthode d'imprégnation pour la préparation de catalyseurs ? Obtenez une dispersion et une activité élevées

- Que sont les étalons de point de fusion ? Assurez des mesures de température précises dans votre laboratoire