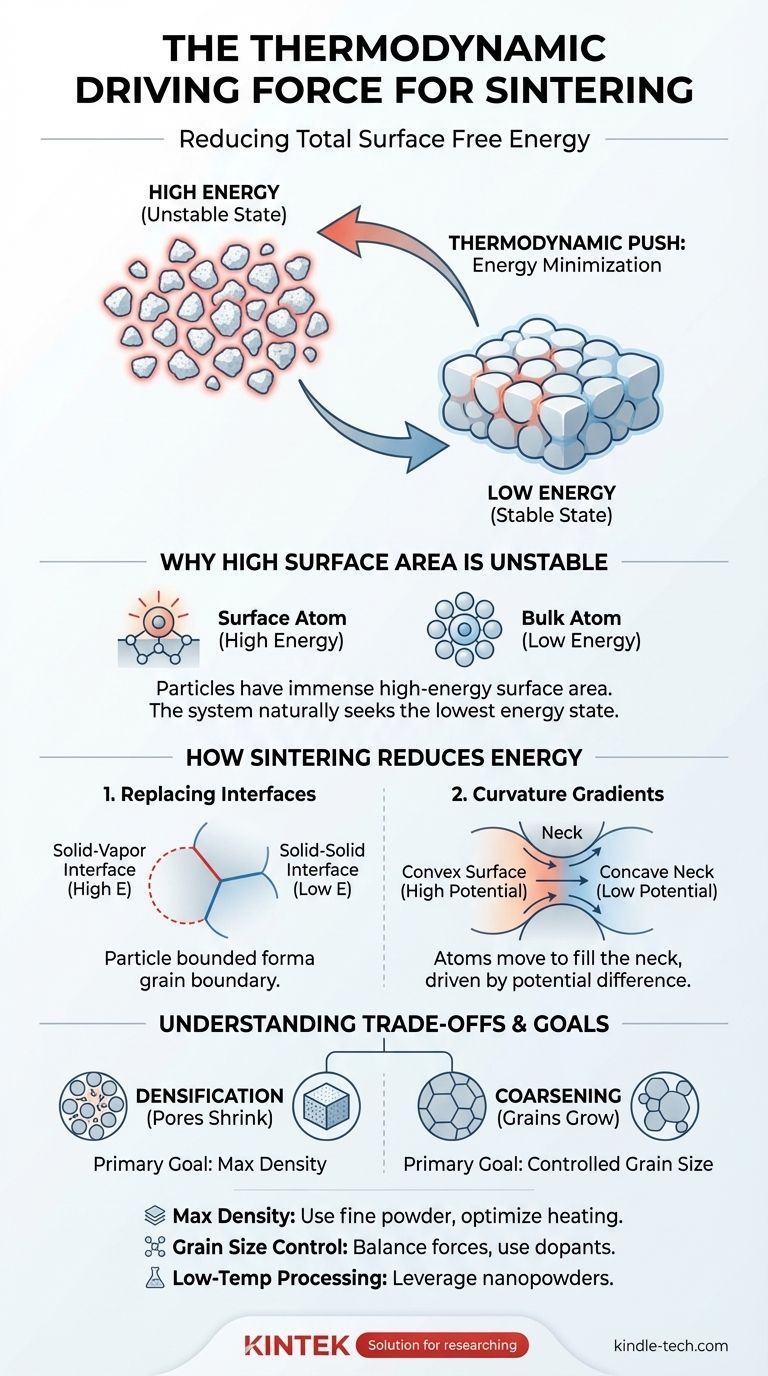

La force motrice thermodynamique fondamentale du frittage est la réduction de l'énergie libre de surface totale d'un système. Un ensemble de particules individuelles possède une quantité énorme de surface à haute énergie par rapport à un solide dense unique de même masse. Le frittage est le processus activé thermiquement par lequel le système abaisse son énergie globale en remplaçant ces interfaces solide-vapeur à haute énergie par des interfaces solide-solide à plus faible énergie, ce qui provoque la liaison des particules.

Le frittage est fondamentalement un processus de minimisation de l'énergie. Un ensemble de fines particules existe dans un état de haute énergie, instable. Le système cherche naturellement à réduire cet excès d'énergie de surface en liant les particules entre elles, formant une structure plus dense et plus stable.

Pourquoi une surface élevée est instable

Pour saisir la force motrice, nous devons d'abord comprendre pourquoi une poudre est intrinsèquement moins stable qu'un bloc solide.

Le concept d'énergie de surface

Les atomes à l'intérieur d'un matériau sont liés à leurs voisins de tous les côtés, créant un état stable et de faible énergie.

Les atomes à la surface, cependant, ont moins d'atomes voisins avec lesquels se lier. Ce manque de liaison complète les laisse dans un état d'énergie plus élevé et plus défavorable. Cet excès d'énergie à la surface est appelé énergie de surface ou tension superficielle.

L'objectif d'un système : la minimisation de l'énergie

Comme une balle qui roule en descente, tous les systèmes physiques tendent naturellement vers leur état d'énergie le plus bas possible.

Pour un ensemble de particules de poudre, l'état d'énergie le plus bas est un solide unique et dense avec une surface minimale. La vaste surface de la poudre représente une quantité significative d'énergie potentielle stockée, ce qui fournit la "poussée" thermodynamique pour que le frittage se produise.

Comment le frittage réduit l'énergie du système

Le frittage est la voie que prend le matériau pour libérer cette énergie de surface stockée. Il le fait en modifiant la géométrie du système au niveau atomique.

Remplacer les surfaces à haute énergie

Le cœur du processus implique l'élimination des interfaces solide-vapeur à haute énergie (les surfaces des particules) et leur remplacement par des interfaces solide-solide à plus faible énergie, que nous connaissons sous le nom de joints de grains.

Bien que les joints de grains représentent également une augmentation d'énergie par rapport à un monocristal parfait, l'énergie de cette nouvelle interface est significativement inférieure à l'énergie des deux surfaces libres qu'elle a remplacées.

Le rôle des gradients de courbure

La force motrice est la plus intense aux points de contact entre les particules. Ces points de contact forment de petits "cols" concaves.

Les atomes sur les surfaces convexes des particules ont un potentiel chimique plus élevé (sont dans un état d'énergie plus élevé) que les atomes dans la région du col concave. Cette différence de potentiel, ou gradient de courbure, entraîne la diffusion nette des atomes des surfaces des particules vers le col en croissance.

Le résultat : la densification

À mesure que les atomes se déplacent pour former et faire croître ces cols, les centres des particules se rapprochent.

Cette action microscopique entraîne le retrait macroscopique du compact de poudre et l'élimination des pores entre les particules. Ce processus est connu sous le nom de densification.

Comprendre les compromis

La force motrice explique pourquoi le frittage se produit, mais il ne se produit pas de manière isolée. Il est crucial de distinguer la force motrice des mécanismes qui la permettent.

Force motrice vs. transport atomique

La réduction de l'énergie de surface est la raison thermodynamique du frittage. Cependant, pour qu'il se produise réellement, les atomes doivent se déplacer physiquement.

Ce mouvement se produit par divers mécanismes de transport atomique (par exemple, diffusion de surface, diffusion aux joints de grains), qui ne sont activés qu'avec une énergie thermique suffisante (chaleur). Sans chaleur, la force motrice existe, mais les atomes manquent de mobilité pour agir sur elle.

Le processus concurrent : le grossissement

La densification n'est pas le seul processus qui réduit l'énergie du système. Le grossissement, ou croissance des grains, se produit également.

Pendant le grossissement, les grains plus gros croissent aux dépens des plus petits, ce qui réduit la surface totale des joints de grains dans le système. Cela abaisse également l'énergie du système mais n'augmente pas nécessairement sa densité. Gérer l'équilibre entre la densification et le grossissement est un défi majeur dans le traitement des matériaux.

Faire le bon choix pour votre objectif

Comprendre cette force motrice fondamentale vous permet de manipuler le processus de frittage pour obtenir des résultats matériels spécifiques.

- Si votre objectif principal est d'atteindre une densité maximale : Votre objectif est d'utiliser des conditions de traitement (comme une taille de particule initiale plus petite et des profils de chauffage spécifiques) qui maximisent la force motrice de la densification tout en minimisant les mécanismes de transport qui conduisent au grossissement.

- Si votre objectif principal est de contrôler la taille finale des grains : Vous devez équilibrer soigneusement la force motrice de la densification et la force motrice de la croissance des grains, souvent en utilisant des dopants pour bloquer les joints de grains ou en employant des techniques avancées comme le frittage assisté par champ.

- Si votre objectif principal est un traitement à basse température : Vous devez maximiser la force motrice initiale en utilisant des nanopoudres, qui ont une surface exceptionnellement élevée et sont donc beaucoup plus thermodynamiquement poussées à fritter à des températures plus basses.

En fin de compte, considérer le frittage comme l'effort incessant d'un système pour se débarrasser de son excès d'énergie de surface est la clé pour contrôler intelligemment les propriétés finales de votre matériau.

Tableau récapitulatif :

| Concept clé | Rôle dans la force motrice du frittage |

|---|---|

| Énergie de surface | L'état de haute énergie des atomes de surface crée une instabilité dans les poudres. |

| Minimisation de l'énergie | La tendance naturelle du système à passer à un état d'énergie plus faible. |

| Solide-vapeur à solide-solide | Remplacement des surfaces de particules à haute énergie par des joints de grains à plus faible énergie. |

| Gradients de courbure | Crée une différence de potentiel chimique qui entraîne la diffusion atomique dans les cols entre les particules. |

Prêt à exploiter les principes du frittage pour optimiser le traitement de vos matériaux ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et d'un support expert dont vous avez besoin pour maîtriser le frittage pour votre application spécifique, que votre objectif soit une densité maximale, une taille de grain contrôlée ou un traitement à basse température. Notre gamme de fours de frittage et de consommables est conçue pour vous aider à obtenir des résultats précis et reproductibles.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à libérer tout le potentiel de vos matériaux.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Comment contrôler un four à moufle ? Maîtrisez le contrôle précis de la température pour votre laboratoire

- Quelles sont les conditions requises pour un four à moufle ? Assurer la sécurité, la performance et la longévité

- Quelle est la différence entre un four à moufle et un four normal ? Assurer la pureté des échantillons avec le chauffage indirect

- Quelle est la différence entre un four à moufle et une étuve à air ? Choisissez le bon outil pour votre processus thermique

- Quels sont les inconvénients d'un four à moufle ? Comprendre les compromis pour votre laboratoire