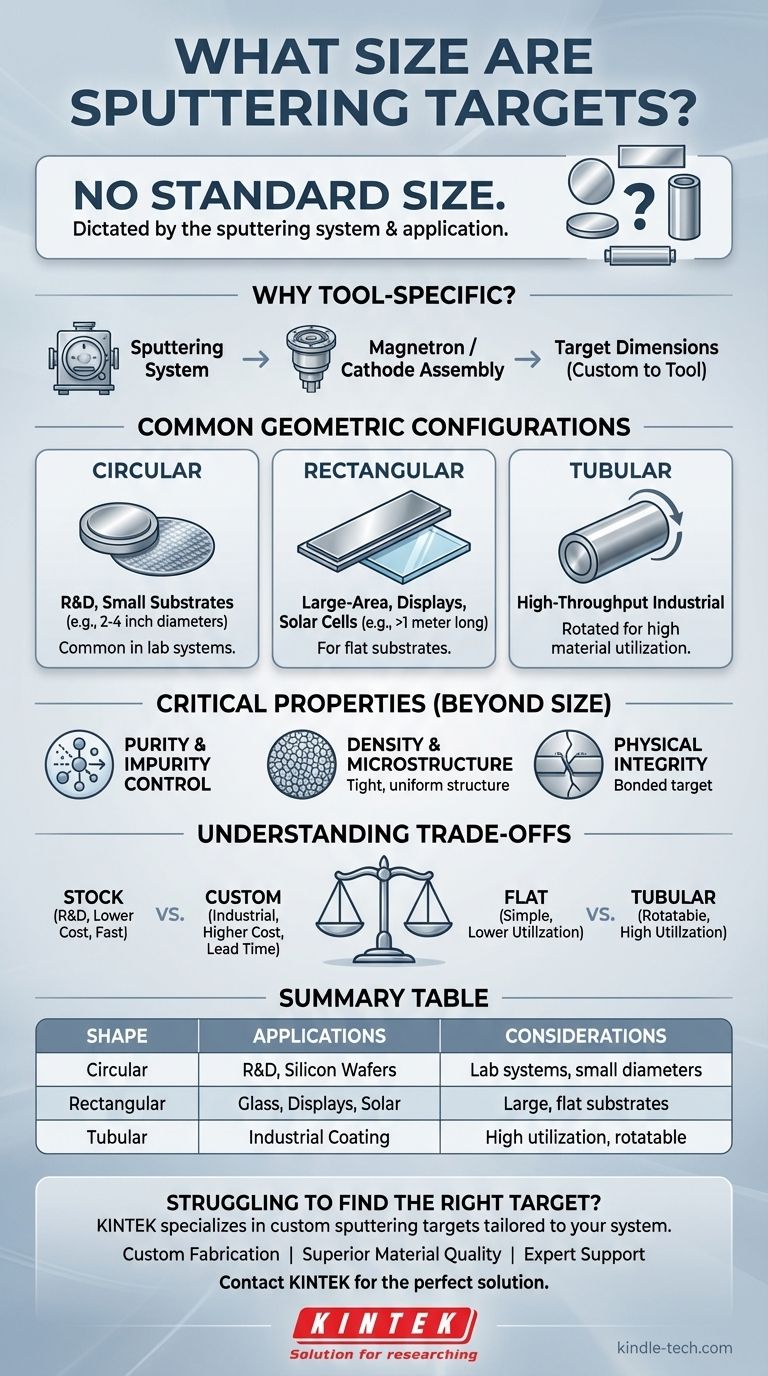

La réponse courte est qu'il n'existe pas de taille standard. Les cibles de pulvérisation cathodique sont fabriquées dans une grande variété de formes et de tailles car leurs dimensions sont entièrement déterminées par la conception du système de pulvérisation spécifique dans lequel elles sont utilisées. Les configurations courantes comprennent des formes circulaires, rectangulaires et tubulaires (cylindriques), allant de petits disques pour la recherche à de grandes plaques pour la production industrielle.

L'idée essentielle est que la taille et la forme d'une cible de pulvérisation cathodique ne sont pas des variables indépendantes ; elles sont dictées par la conception de l'outil de pulvérisation et l'application prévue. Par conséquent, l'accent ne doit pas être mis sur la recherche d'une taille « standard », mais sur la compréhension des exigences d'un système spécifique.

Pourquoi les dimensions des cibles sont spécifiques à l'outil

La géométrie d'une cible de pulvérisation cathodique est fondamentalement liée à l'architecture de la chambre de dépôt et aux objectifs du processus. Le fabricant de l'équipement de pulvérisation spécifie les dimensions exactes requises pour un fonctionnement approprié.

Le rôle du système de pulvérisation cathodique

Chaque système de pulvérisation cathodique, d'un petit appareil de revêtement à l'échelle du laboratoire à une machine industrielle massive, possède un composant appelé assemblage de magnétron ou de cathode où la cible est montée. La taille de cet assemblage détermine directement la taille requise de la cible.

Cet assemblage est responsable à la fois du maintien de la cible et, dans la plupart des cas, de la fourniture d'un refroidissement par eau via une plaque de support collée.

Configurations géométriques courantes

Bien que les tailles soient personnalisées, les cibles entrent généralement dans quelques formes courantes, chacune adaptée à différentes applications.

- Cibles circulaires : Elles sont très courantes dans les systèmes de recherche et développement (R&D) en raison de leur efficacité à revêtir des substrats petits et uniformes comme les tranches de silicium. Des diamètres de 2 à 4 pouces sont typiques pour les environnements de laboratoire.

- Cibles rectangulaires : Utilisées pour revêtir uniformément de grands substrats plats. Pensez aux applications telles que le verre architectural, les écrans plats ou les cellules solaires, où les cibles peuvent mesurer plus d'un mètre de long.

- Cibles tubulaires/cylindriques : Elles sont utilisées dans les systèmes industriels en ligne à haut débit. Elles peuvent être mises en rotation pendant la pulvérisation cathodique, ce qui entraîne une très grande utilisation du matériau et de longues durées de vie opérationnelle.

Au-delà de la taille : les propriétés critiques d'une cible

Se concentrer uniquement sur la taille néglige les aspects les plus importants d'une cible de pulvérisation cathodique. La qualité et les caractéristiques du matériau de la cible lui-même ont un impact beaucoup plus important sur le film mince final.

Pureté et contrôle des impuretés

La pureté du matériau cible est primordiale. Toute impureté ou contaminant présent dans la cible sera pulvérisé avec le matériau souhaité, s'incorporant dans le film déposé et ruinant potentiellement ses propriétés électriques, optiques ou mécaniques.

Densité et microstructure

Une cible de haute densité avec une microstructure uniforme et à grains fins est essentielle. Les cibles de faible densité avec des vides peuvent provoquer une instabilité du processus et des défauts dans le film. Une taille de grain constante assure un taux de pulvérisation stable et prévisible pendant la durée de vie de la cible.

Intégrité physique

Les cibles doivent être exemptes de fissures ou de vides. Elles sont généralement collées à une plaque de support métallique (souvent en cuivre) qui assure un support mécanique et facilite l'élimination de la chaleur. Une mauvaise adhérence ou une cible fissurée peut entraîner une surchauffe et une défaillance catastrophique pendant le processus.

Comprendre les compromis

Le choix de la géométrie de la cible implique de trouver un équilibre entre le coût, l'efficacité et les exigences de l'application.

Dimensions en stock par rapport aux dimensions personnalisées

Les cibles pour les systèmes de R&D courants (par exemple, circulaires de 2 ou 3 pouces) sont souvent disponibles en tant qu'articles en stock, ce qui les rend relativement peu coûteuses et rapides à obtenir.

Inversement, les cibles grandes ou de forme unique pour les équipements industriels spécialisés sont fabriquées sur mesure, ce qui entraîne des coûts nettement plus élevés et des délais de livraison plus longs.

Forme de la cible et utilisation du matériau

Différentes formes offrent différents niveaux d'efficacité. Les cibles plates (circulaires et rectangulaires) sont plus simples et moins chères à fabriquer.

Cependant, les cibles tubulaires ou en forme d'anneau, bien que plus chères, peuvent offrir une utilisation du matériau beaucoup plus élevée car elles peuvent être mises en rotation, exposant du matériau frais et évitant le motif d'érosion profonde en « piste de course » courant dans les cibles à magnétron plat.

Faire le bon choix pour votre objectif

La sélection d'une cible commence et se termine par les spécifications de votre système de dépôt.

- Si votre objectif principal est la R&D : Vous utiliserez très probablement de petites cibles circulaires courantes définies par le fabricant de votre appareil de revêtement de laboratoire.

- Si votre objectif principal est le revêtement industriel de grande surface : Votre système exigera de grandes cibles rectangulaires ou tubulaires avec des dimensions précises et personnalisées.

- Si votre objectif principal est la fiabilité du processus : Vous devez privilégier la qualité du matériau – haute pureté, haute densité et microstructure uniforme – au-dessus de tous les autres facteurs.

En fin de compte, la bonne cible est celle qui répond aux spécifications physiques exactes de votre équipement et aux exigences strictes de qualité des matériaux de votre application.

Tableau récapitulatif :

| Forme de cible courante | Applications typiques | Considérations clés |

|---|---|---|

| Circulaire | R&D, Revêtement de tranches de silicium | Courant dans les systèmes de laboratoire (par exemple, diamètres de 2 à 4 pouces) |

| Rectangulaire | Verre architectural, Écrans, Cellules solaires | Utilisé pour les grands substrats plats ; peut mesurer plus d'un mètre de long |

| Tubulaire/Cylindrique | Revêtement industriel à haut débit | Haute utilisation du matériau ; mis en rotation pendant l'utilisation |

Vous avez du mal à trouver la bonne cible de pulvérisation cathodique pour votre équipement spécifique ?

Chez KINTEK, nous sommes spécialisés dans la fabrication d'équipements de laboratoire et de consommables de haute qualité, y compris des cibles de pulvérisation cathodique personnalisées adaptées aux spécifications exactes de votre système. Nous comprenons que la bonne cible est essentielle pour la fiabilité du processus et la qualité du film.

Nous fournissons :

- Fabrication sur mesure : Cibles de formes circulaire, rectangulaire ou tubulaire pour s'adapter à votre outil.

- Qualité de matériau supérieure : Cibles de haute pureté et de haute densité avec une microstructure uniforme pour des performances constantes.

- Support d'experts : Conseils pour assurer la compatibilité et des résultats optimaux pour vos besoins en R&D ou en production.

Ne laissez pas les spécifications de la cible ralentir votre recherche ou votre production. Contactez KINTEK dès aujourd'hui pour une consultation et laissez nos experts vous aider à obtenir la solution de pulvérisation cathodique parfaite.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température