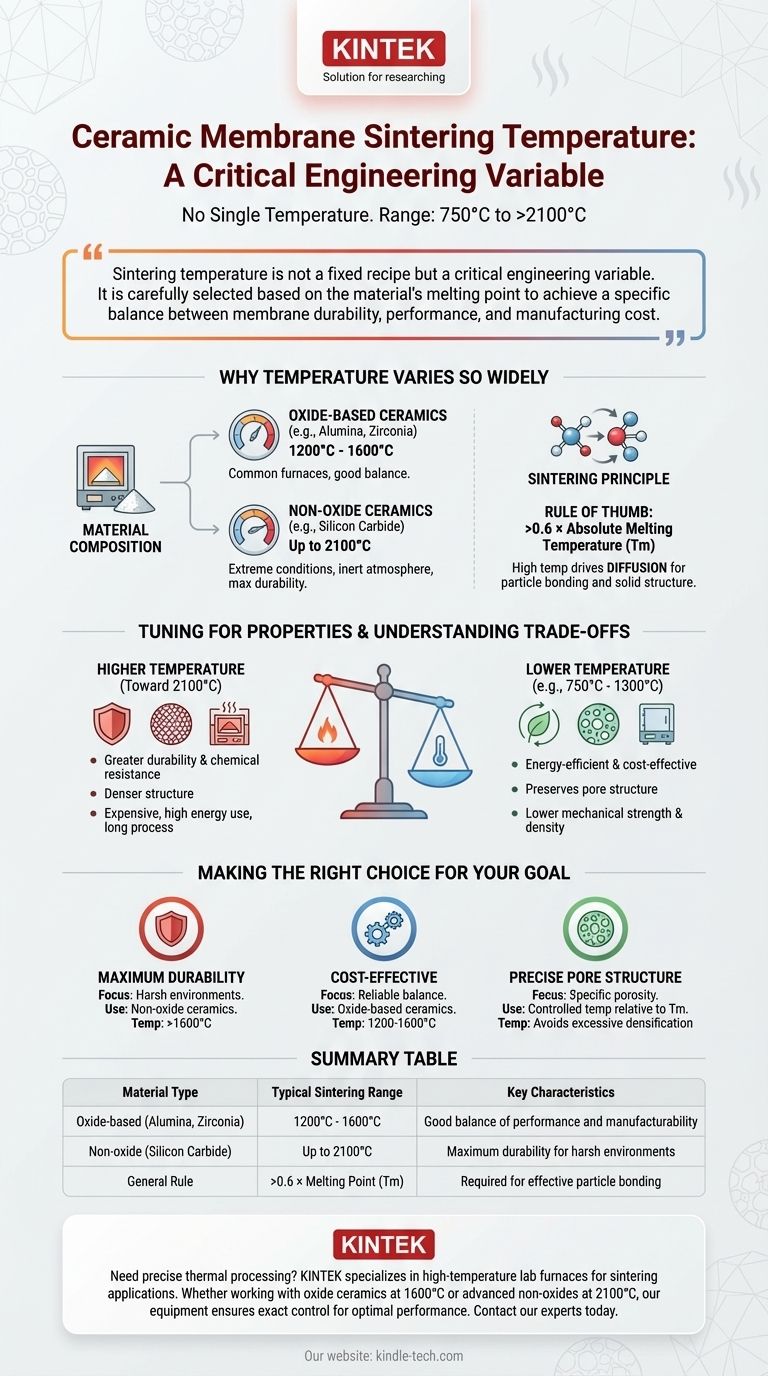

Il n'existe pas de température de frittage unique pour les membranes céramiques. La température requise varie considérablement, se situant généralement dans une large fourchette allant de 750°C à plus de 2100°C. Cette fourchette est déterminée principalement par le matériau céramique spécifique utilisé et les propriétés physiques et chimiques souhaitées pour la membrane finale.

La température de frittage n'est pas une recette fixe, mais une variable d'ingénierie critique. Elle est soigneusement sélectionnée en fonction du point de fusion du matériau afin d'atteindre un équilibre spécifique entre la durabilité, la performance et le coût de fabrication de la membrane.

Pourquoi la température de frittage varie-t-elle autant ?

Les différences significatives de température dans le frittage des membranes céramiques ne sont pas arbitraires. Elles sont dictées par la science fondamentale des matériaux et l'application prévue de la membrane.

Le rôle critique de la composition du matériau

Le facteur le plus important influençant la température de frittage est le type de poudre céramique utilisée. Différents matériaux nécessitent des énergies thermiques très différentes pour se consolider.

Les céramiques à base d'oxydes, comme l'alumine ou la zircone, sont courantes et sont généralement frittées dans des fours à des températures comprises entre 1200°C et 1600°C.

Les céramiques non-oxydes, telles que le carbure de silicium, nécessitent souvent des conditions beaucoup plus extrêmes. Pour atteindre une durabilité maximale, elles peuvent être cuites dans un four à haute température avec une atmosphère inerte à des températures atteignant jusqu'à 2100°C.

Le principe fondamental du frittage

En règle générale, un frittage efficace nécessite une température supérieure à 0,6 fois la température de fusion absolue du matériau (Tm). Ce principe explique pourquoi différents matériaux nécessitent des traitements thermiques différents.

Cette haute température fournit l'énergie thermique nécessaire pour entraîner la diffusion. Les atomes migrent à travers les surfaces des particules de poudre, les fusionnant, réduisant la surface et créant une structure solide et cohésive.

Ajustement pour les propriétés finales de la membrane

La température contrôle directement les caractéristiques finales de la membrane. Les ingénieurs manipulent la température pour obtenir un résultat spécifique.

Des températures plus élevées conduisent généralement à une membrane plus dense et plus solide, avec une plus grande durabilité physique et une meilleure résistance chimique. Le processus peut cependant durer plusieurs jours.

Des températures plus basses peuvent être utilisées pour préserver une structure de pores spécifique ou réduire la consommation d'énergie, mais cela peut se faire au détriment de la résistance mécanique.

Comprendre les compromis

Le choix d'une température de frittage implique un équilibre critique entre l'obtention des performances souhaitées et la gestion des contraintes pratiques.

Température plus élevée : Durabilité vs. Coût

Pousser les températures vers 2100°C crée des membranes exceptionnellement robustes, adaptées aux environnements chimiques agressifs.

Cependant, cela nécessite des fours spécialisés à haute température, des atmosphères de gaz inerte et une consommation d'énergie immense sur plusieurs jours, ce qui en fait un processus très coûteux.

Température plus basse : Efficacité vs. Performance

Opérer dans la plage inférieure (par exemple, 750°C à 1300°C) est beaucoup plus économe en énergie et moins coûteux.

La membrane résultante peut avoir une densité et une résistance mécanique inférieures, ce qui la rend inadaptée aux applications à haute pression ou chimiquement agressives. La performance peut être parfaitement adéquate pour des rôles moins exigeants.

Faire le bon choix pour votre objectif

La température de frittage optimale est toujours liée à l'objectif final. Utilisez le matériau et ses propriétés comme guide.

- Si votre objectif principal est une durabilité chimique et physique maximale : Vous devrez travailler avec des céramiques non-oxydes haute performance frittées à très haute température, dépassant souvent 1600°C.

- Si votre objectif principal est une membrane standard et économique : Les céramiques à base d'oxydes frittées dans la plage courante de 1200-1600°C offrent un équilibre fiable entre performance et fabricabilité.

- Si votre objectif principal est de préserver une structure de pores très spécifique : La température doit être soigneusement contrôlée par rapport au point de fusion du matériau pour faciliter la liaison des particules sans provoquer une densification ou un retrait excessifs.

En fin de compte, la température de frittage est l'outil principal utilisé pour concevoir une membrane céramique pour son objectif spécifique.

Tableau récapitulatif :

| Type de matériau | Plage de frittage typique | Caractéristiques clés |

|---|---|---|

| À base d'oxydes (par exemple, Alumine, Zircone) | 1200°C - 1600°C | Bon équilibre entre performance et fabricabilité |

| Non-oxydes (par exemple, Carbure de silicium) | Jusqu'à 2100°C | Durabilité maximale pour les environnements difficiles |

| Règle générale | >0,6 × Point de fusion (Tm) | Nécessaire pour une liaison efficace des particules |

Besoin d'un traitement thermique précis pour vos membranes céramiques ? KINTEK est spécialisé dans les fours de laboratoire à haute température et les consommables pour les applications de frittage. Que vous travailliez avec des céramiques oxydes à 1600°C ou des non-oxydes avancées nécessitant 2100°C, notre équipement assure le contrôle précis de la température et les conditions d'atmosphère nécessaires pour une performance optimale de la membrane. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de frittage et atteindre l'équilibre parfait entre durabilité, structure des pores et rentabilité pour vos besoins de laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de traitement thermique sous vide au molybdène

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quel est l'objectif de la cuisson ou du frittage ? Transformer une poudre faible en céramiques denses et solides

- Quels sont les avantages du frittage des céramiques ? Libérez une résistance et des performances supérieures

- Quel est l'usage du semi-conducteur SiC ? Débloquez une efficacité accrue pour les véhicules électriques et les systèmes d'alimentation

- Quelle est la limite de température pour l'alumine ? Ce n'est pas un chiffre unique — voici pourquoi.

- Quels sont les effets de la température de frittage ? Maîtriser l'équilibre entre la densité et la microstructure

- Quelle est la température de fusion des céramiques ? Comprendre la performance des matériaux à haute température

- Où les céramiques sont-elles utilisées dans le corps ? Applications clés en orthopédie, dentisterie et réparation osseuse

- Quel type de solide est le SiC ? Percer les secrets de sa structure de réseau covalent