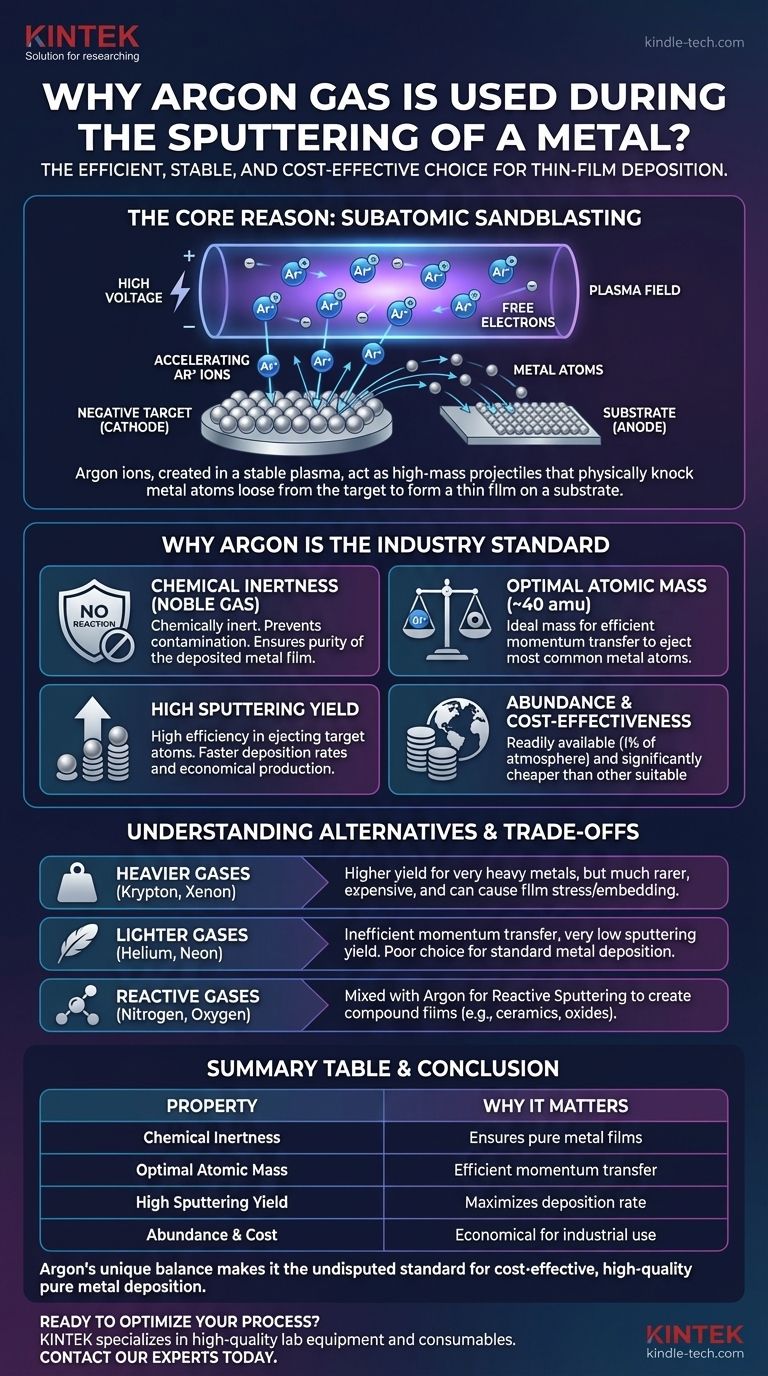

En bref, l'argon est utilisé dans le bombardement cathodique de métaux car il crée efficacement un plasma stable d'ions non réactifs. Ces ions argon de masse élevée agissent comme un sablage subatomique, accélérant vers la cible métallique et délogeant physiquement les atomes, qui se déposent ensuite sous forme de couche mince sur un substrat.

La raison principale pour laquelle l'argon domine le bombardement cathodique est son équilibre idéal de propriétés : il est chimiquement inerte, empêchant la contamination ; sa masse atomique est parfaite pour transférer efficacement l'élan nécessaire pour éjecter les atomes métalliques ; et il est abondant et rentable.

Le rôle fondamental du gaz dans le bombardement cathodique

Pour comprendre pourquoi l'argon est le choix par défaut, nous devons d'abord comprendre pourquoi un gaz est nécessaire. Le processus de bombardement cathodique se déroule à l'intérieur d'une chambre à vide et repose entièrement sur la création d'un environnement de plasma contrôlé.

Création du plasma

Une chambre de pulvérisation est d'abord pompée pour atteindre un vide poussé afin d'éliminer les contaminants. Ensuite, une petite quantité contrôlée d'un gaz de procédé — typiquement l'argon — est introduite.

Une haute tension est appliquée entre le support de substrat et le matériau source (la cible). Ce champ électrique énergise le gaz, arrachant des électrons aux atomes de gaz et créant un mélange incandescent d'ions positifs et d'électrons libres connu sous le nom de plasma.

Le mécanisme de bombardement ionique

La cible métallique reçoit une charge électrique négative (cathode). Cela provoque l'accélération forcée des ions de gaz chargés positivement présents dans le plasma vers la cible.

Ils frappent la surface de la cible avec une énergie cinétique significative, initiant l'action de pulvérisation principale.

Éjection des atomes de la cible

L'impact d'un ion à haute énergie transfère l'élan aux atomes dans le réseau de surface de la cible. Il s'agit d'un processus purement physique, semblable à une boule de choc frappant un triangle de boules de billard.

Si le transfert d'élan est suffisant, il délogera, ou « pulvérisera », des atomes de la cible. Ces atomes métalliques éjectés traversent la chambre à basse pression et se déposent sur le substrat, s'accumulant couche par couche pour former une couche mince.

Pourquoi l'argon est la norme de l'industrie

Bien que d'autres gaz puissent être utilisés, l'argon possède une combinaison unique de caractéristiques qui en font le choix optimal pour la grande majorité des applications de bombardement cathodique.

Inertie chimique

L'argon est un gaz noble. Il est chimiquement inerte, ce qui signifie qu'il ne réagira pas avec la cible métallique, la couche en croissance ou tout composant de la chambre à vide.

Cette inertie est essentielle pour le dépôt physique en phase vapeur (PVD), car elle garantit la pureté du film déposé. Le matériau final est composé uniquement du matériau cible, et non d'un composé non désiré.

Masse atomique optimale

Un bombardement cathodique efficace est une question de transfert d'élan. L'argon, avec une masse atomique d'environ 40 uma, se situe dans une plage idéale.

Il est suffisamment lourd pour éjecter efficacement les atomes de la plupart des métaux couramment pulvérisés (par exemple, l'aluminium, le cuivre, le titane, le chrome). Les gaz plus légers comme l'hélium (4 uma) ont un rendement de pulvérisation très faible car ils ont tendance à rebondir sur les atomes métalliques plus lourds avec peu de transfert d'élan.

Rendement de pulvérisation élevé

Le rendement de pulvérisation est la mesure du nombre d'atomes cibles éjectés par ion incident. La combinaison de l'argon, qui présente une bonne adéquation de masse et une capacité à être facilement ionisé, se traduit par un rendement de pulvérisation élevé et efficace pour la plupart des matériaux.

Ceci se traduit directement par des taux de dépôt plus rapides, rendant les processus de fabrication plus économiques et plus rapides.

Abondance et rentabilité

L'argon est le troisième gaz le plus abondant dans l'atmosphère terrestre (~1 %). Cela le rend beaucoup plus courant et nettement moins coûteux à produire et à purifier que d'autres gaz nobles appropriés comme le krypton (Kr) ou le xénon (Xe).

Comprendre les compromis et les alternatives

Bien que l'argon soit la norme, d'autres gaz sont utilisés dans des situations spécifiques où leurs propriétés uniques sont requises. Comprendre ces alternatives souligne pourquoi l'argon est le choix par défaut.

Gaz plus lourds : Krypton et Xénon

Le krypton (~84 uma) et le xénon (~131 uma) sont beaucoup plus lourds que l'argon. Ils peuvent fournir des rendements de pulvérisation encore plus élevés, en particulier pour les matériaux cibles très lourds comme l'or ou le platine.

Cependant, ils sont beaucoup plus rares et plus chers. Ils peuvent également provoquer une contrainte compressive plus élevée dans le film en raison d'un effet de « martelage » plus vigoureux et ont une plus grande tendance à s'incorporer dans le film.

Gaz plus légers : Hélium et Néon

L'hélium (He) et le néon (Ne) sont généralement de mauvais choix pour le bombardement cathodique car leur faible masse entraîne un transfert d'élan inefficace et de très faibles rendements de pulvérisation. Ils ne sont presque jamais utilisés pour le dépôt métallique standard.

Gaz réactifs : Azote et Oxygène

Parfois, l'objectif n'est pas de déposer un métal pur mais un composé. Dans le bombardement cathodique réactif, un gaz réactif comme l'azote (N₂) ou l'oxygène (O₂) est intentionnellement mélangé à l'argon.

L'argon assure toujours l'action de pulvérisation principale, mais le gaz réactif se combine avec les atomes métalliques pulvérisés en vol ou à la surface du substrat. Cela permet de créer des films céramiques comme le nitrure de titane (TiN) pour les revêtements durs ou le dioxyde de silicium (SiO₂) pour l'optique.

Faire le bon choix pour votre objectif

Le choix du gaz de procédé est fondamental pour contrôler le résultat d'un dépôt. Votre décision doit être basée sur les propriétés du film souhaitées et les réalités économiques.

- Si votre objectif principal est un dépôt métallique pur et rentable : L'argon est le choix standard incontesté en raison de son équilibre idéal entre inertie, efficacité de pulvérisation et faible coût.

- Si votre objectif principal est de maximiser le taux de dépôt d'un élément très lourd (comme l'or) : Le krypton ou le xénon peuvent être envisagés, mais vous devez tenir compte du coût nettement plus élevé du gaz et du risque de contrainte du film.

- Si votre objectif principal est de créer un film composé céramique (par exemple, un oxyde ou un nitrure) : Un mélange précisément contrôlé d'argon et d'un gaz réactif (comme O₂ ou N₂) est nécessaire pour le bombardement cathodique réactif.

En fin de compte, comprendre le rôle du gaz de procédé est la première étape pour maîtriser le contrôle de la composition, de la qualité et de la performance de votre couche mince.

Tableau récapitulatif :

| Propriété | Pourquoi c'est important pour le bombardement cathodique |

|---|---|

| Inertie chimique | Prévient la contamination, assurant des films métalliques purs. |

| Masse atomique optimale (~40 uma) | Transfère efficacement l'élan pour éjecter les atomes cibles. |

| Rendement de pulvérisation élevé | Maximise le taux de dépôt pour une production rentable. |

| Abondance et coût | Facilement disponible et économique pour un usage industriel. |

Prêt à optimiser votre processus de dépôt de couches minces ? L'équipement de pulvérisation et les consommables appropriés sont essentiels pour obtenir des résultats cohérents et de haute pureté. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique avec des solutions fiables et des conseils d'experts.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles