En pulvérisation cathodique, le choix de l'alimentation est dicté par la conductivité électrique du matériau cible. La pulvérisation cathodique DC (courant continu) est utilisée pour les métaux car ce sont d'excellents conducteurs électriques. Cette conductivité permet de compléter un circuit électrique stable à travers la cible, ce qui est essentiel pour maintenir le plasma nécessaire à l'éjection des atomes et à leur dépôt sous forme de film mince. Les matériaux isolants bloquent ce courant, rendant la méthode DC inefficace.

La raison fondamentale pour laquelle la pulvérisation cathodique DC fonctionne pour les métaux est leur capacité à conduire l'électricité. Cela empêche un phénomène connu sous le nom d'« empoisonnement de la cible », où une charge positive s'accumule sur une surface cible isolante, repoussant les ions mêmes nécessaires pour maintenir le processus de pulvérisation.

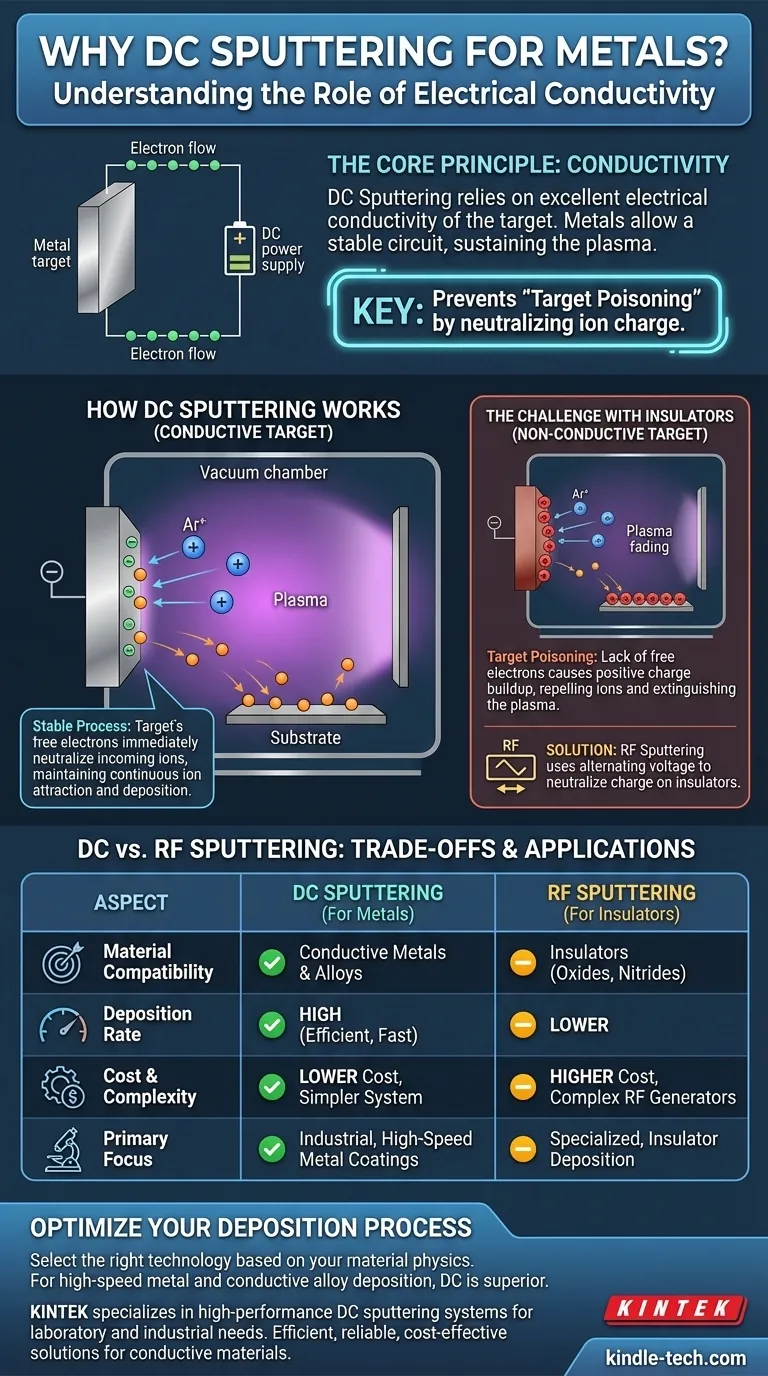

Comment fonctionne la pulvérisation cathodique DC : une question de conductivité

La configuration de base de la pulvérisation cathodique

La pulvérisation cathodique se produit dans une chambre à vide remplie d'un gaz inerte, généralement de l'argon. À l'intérieur se trouvent le matériau à déposer (la cible) et l'objet à revêtir (le substrat). Une tension DC élevée est appliquée entre eux.

Création du plasma

Cette haute tension ionise le gaz argon, arrachant des électrons aux atomes d'argon et créant un plasma – un nuage lumineux d'ions argon positifs et d'électrons libres. La cible reçoit une charge négative (ce qui en fait une cathode) pour attirer ces ions positifs.

Le processus de bombardement

Les ions argon chargés positivement accélèrent vers la cible chargée négativement, la frappant avec une force significative. Ce bombardement énergétique est suffisamment puissant pour déloger des atomes de la surface du matériau cible.

Pourquoi la conductivité du métal est cruciale

Lorsque les ions argon positifs frappent la cible métallique conductrice, les électrons libres abondants de la cible neutralisent immédiatement leur charge. Cela permet à la cible de maintenir son fort potentiel négatif, attirant continuellement plus d'ions et maintenant le processus de pulvérisation stable et efficace. La cible métallique complète efficacement le circuit électrique.

Le défi avec les matériaux isolants

Le problème de l'accumulation de charge

Si vous tentiez d'utiliser la pulvérisation cathodique DC avec un matériau isolant comme une céramique ou un oxyde, un problème critique surgirait. Ces matériaux manquent des électrons libres nécessaires pour neutraliser les ions argon positifs entrants.

« Empoisonnement » de la cible et effondrement du plasma

À mesure que la charge positive s'accumule sur la surface de l'isolant, elle crée un champ positif localisé. Ce champ repousse les ions argon positifs entrants, arrêtant le bombardement et éteignant efficacement le plasma. Ce phénomène est souvent appelé **« empoisonnement de la cible ».

La solution de pulvérisation cathodique RF

C'est pourquoi les matériaux isolants nécessitent la pulvérisation cathodique par radiofréquence (RF). La puissance RF alterne rapidement la tension de la cible du négatif au positif. Le cycle négatif attire les ions pour la pulvérisation, tandis que le bref cycle positif attire les électrons du plasma pour neutraliser l'accumulation de charge, permettant au processus de se poursuivre.

Comprendre les compromis

Avantage du DC : taux de dépôt

Pour les matériaux conducteurs, la pulvérisation cathodique DC atteint généralement un taux de dépôt beaucoup plus élevé que la pulvérisation cathodique RF. Cela la rend beaucoup plus efficace pour les applications industrielles et manufacturières où la vitesse est critique.

Avantage du DC : simplicité et coût du système

Les alimentations DC sont plus simples, plus robustes et moins chères que les générateurs RF complexes et les réseaux d'adaptation d'impédance requis pour la pulvérisation cathodique RF. Cela réduit à la fois l'investissement initial et le coût opérationnel d'un système.

Limitation du DC : contrainte matérielle

La principale et la plus importante limitation de la pulvérisation cathodique DC est sa restriction aux matériaux électriquement conducteurs. Ce n'est tout simplement pas un processus viable pour déposer des isolants purs comme les oxydes et les nitrures.

Comment appliquer cela à votre projet

En fin de compte, la physique de votre matériau cible dicte le bon choix technologique.

- Si votre objectif principal est de déposer un métal pur ou un alliage conducteur à grande vitesse : la pulvérisation cathodique DC est presque toujours le choix supérieur en raison de son taux de dépôt plus élevé et de la simplicité de l'équipement.

- Si votre objectif principal est de déposer un isolant comme un oxyde ou un nitrure : vous devez utiliser la pulvérisation cathodique RF pour surmonter le problème de l'accumulation de charge sur la cible.

- Si votre objectif principal est la rentabilité et un débit élevé pour les revêtements métalliques : la pulvérisation cathodique DC est la méthode la plus rentable et la plus rapide.

Comprendre les propriétés électriques de votre matériau cible est la clé pour sélectionner une stratégie de dépôt réussie et efficace.

Tableau récapitulatif :

| Aspect | Pulvérisation cathodique DC (pour les métaux) | Pulvérisation cathodique RF (pour les isolants) |

|---|---|---|

| Compatibilité des matériaux | Métaux et alliages conducteurs | Isolants (par exemple, oxydes, nitrures) |

| Taux de dépôt | Élevé | Inférieur |

| Coût et complexité | Coût inférieur, équipement plus simple | Coût plus élevé, générateurs RF complexes |

| Défi clé | N/A (stable pour les conducteurs) | Empêche l'accumulation de charge sur les isolants |

Prêt à optimiser votre processus de dépôt métallique ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de systèmes de pulvérisation cathodique DC haute performance adaptés aux applications de laboratoire et industrielles. Notre équipement assure un dépôt de film mince efficace et fiable pour les métaux et alliages conducteurs, vous aidant à obtenir des résultats plus rapides avec des coûts d'exploitation réduits.

Que vous travailliez sur la recherche, le prototypage ou la production, les solutions d'équipement de laboratoire de KINTEK sont conçues pour répondre à vos besoins spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation cathodique DC peuvent améliorer l'efficacité et le succès de votre projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés