Transport de la vapeur d'eau dans la lyophilisation

Sublimation et conditions de vide

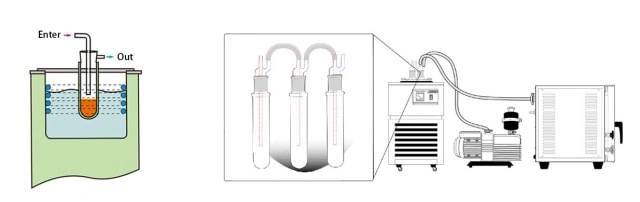

Au cours du processus de séchage par sublimation, la glace passe directement de l'état solide à l'état gazeux, sans passer par la phase liquide, sous l'influence combinée du vide et du chauffage de l'étagère. Cette transformation produit de la vapeur d'eau qui, dans la plage de pression typique de la lyophilisation, ne peut pas être éliminée efficacement par les pompes à vide conventionnelles. L'incapacité de ces pompes à gérer la vapeur d'eau générée nécessite l'incorporation d'un condenseur, communément appelé piège à froid.

Le piège à froid est un élément essentiel de l'installation de lyophilisation, conçu pour capturer et condenser la vapeur d'eau produite lors de la sublimation. Sans cet équipement spécialisé, le système de vide serait surchargé, ce qui entraînerait des inefficacités et des défaillances potentielles du processus. Le rôle du piège à froid n'est pas simplement passif ; il contribue activement à maintenir les conditions de vide nécessaires, garantissant que le processus de sublimation peut se dérouler sans heurts et efficacement.

Par essence, le piège à froid agit comme un tampon, empêchant l'accumulation de vapeur d'eau qui pourrait compromettre l'intégrité du vide et perturber l'équilibre délicat nécessaire à une lyophilisation réussie. Sa présence est indispensable et met en évidence l'interaction complexe entre les conditions de vide et la conception des équipements auxiliaires pour obtenir des résultats de séchage optimaux.

Résistances au transport de la vapeur d'eau

Plusieurs facteurs entravent le transport efficace de la vapeur d'eau au cours du processus de lyophilisation, chacun contribuant différemment à la résistance globale. Ces facteurs sont les suivants la résistance du produit sec , la résistance des bouchons de colle , la résistance de la tuyauterie de l'étuve et du piège à froid , résistance à la condensation dans le piège à froid et la résistance du système de réfrigération . Parmi celles-ci, la résistance des produits secs est la plus importante, puisqu'elle représente 80 à 90 % de la résistance totale au transfert de masse.

La résistance des produits secs est principalement due à la structure poreuse du produit séché, qui crée une barrière importante pour l'évacuation de la vapeur d'eau. Cette résistance est influencée par les propriétés physiques du matériau, telles que la porosité et la surface, qui peuvent varier considérablement en fonction de la formulation et des conditions de séchage.

La résistance aux bouchons de colle, quant à elle, provient de l'adhésif utilisé pour sceller les flacons de produit. Cet adhésif peut former une barrière semi-perméable qui empêche la circulation de la vapeur d'eau, surtout s'il n'est pas appliqué uniformément ou s'il interagit chimiquement avec le produit.

La tuyauterie reliant le four de séchage au piège à froid présente également une résistance. Cela est dû à la longueur et au diamètre de la tuyauterie, ainsi qu'à d'éventuels coudes ou obstructions qui peuvent ralentir le flux de vapeur d'eau. Une conception et un entretien corrects de cette tuyauterie sont essentiels pour minimiser la résistance et assurer un transport efficace de la vapeur.

Dans le piège à froid lui-même, la résistance à la condensation est un facteur essentiel. La capacité du piège à froid à condenser efficacement la vapeur d'eau dépend de sa température et de sa surface. Si le piège à froid n'est pas suffisamment refroidi ou si sa surface est inadéquate, il peut devenir un goulot d'étranglement, ce qui augmente considérablement la résistance globale.

Enfin, la résistance du système de réfrigération est liée à sa capacité à maintenir les basses températures nécessaires dans le piège à froid. Les inefficacités du système de réfrigération, telles qu'une capacité de refroidissement inadéquate ou une mauvaise isolation, peuvent entraîner une résistance plus élevée et affecter les performances globales du processus de lyophilisation.

En résumé, si diverses résistances influent sur le transport de la vapeur d'eau, la résistance du produit sec est de loin la plus importante, ce qui souligne l'importance d'optimiser la formulation du produit et les conditions de séchage pour améliorer l'efficacité globale du processus de lyophilisation.

Impact de la conception du piège à froid sur la lyophilisation

Conséquences d'un vide non contrôlé

Un vide non contrôlé dans le four de séchage peut précipiter une cascade d'effets néfastes, mettant en péril l'ensemble du processus de lyophilisation. Tout d'abord, la température du produit peut augmenter rapidement en raison de l'absence de la pression stabilisatrice qu'offre un vide contrôlé. Ce pic de température peut être particulièrement dangereux pour les matériaux sensibles, entraînant potentiellement l'effondrement ou la dégradation du produit. L'intégrité structurelle du produit est menacée, car l'environnement non contrôlé ne parvient pas à maintenir l'équilibre délicat nécessaire à un séchage réussi.

En outre, la longévité de la pompe à vide est considérablement compromise lorsque le piège à froid est saturé. Le piège à froid, conçu pour condenser la vapeur d'eau et protéger la pompe à vide, peut être surchargé dans un scénario de vide non contrôlé. Cette surcharge se traduit par un fonctionnement continu de la pompe sous une contrainte excessive, entraînant une usure accélérée. Par conséquent, la durée de vie de la pompe à vide est réduite, ce qui nécessite une maintenance ou un remplacement prématuré et augmente les coûts d'exploitation.

En résumé, les conséquences d'un vide non contrôlé vont au-delà de l'échec immédiat du processus et englobent la durabilité à long terme de l'équipement et la qualité du produit. Il est donc impératif d'assurer un contrôle précis des conditions de vide pour préserver l'intégrité du processus de lyophilisation et de l'équipement concerné.

Exigences pour la conception d'un piège à froid idéal

Un piège à froid idéal doit être méticuleusement conçu pour gérer efficacement les complexités du transport de la vapeur d'eau. La première exigence est sa capacité à faciliter un transfert important de vapeur d'eau, en s'assurant que la vapeur générée pendant le processus de lyophilisation est capturée et condensée de manière efficace. Cette capacité est cruciale pour maintenir les conditions de vide nécessaires au séchage par sublimation.

La surface du serpentin de refroidissement est un autre facteur critique. Une plus grande surface permet un échange thermique plus efficace, améliorant ainsi la capacité du piège à condenser la vapeur d'eau. Cet aspect de la conception est essentiel pour maintenir une faible différence de température entre l'entrée et la sortie du serpentin, ce qui garantit un refroidissement constant et efficace tout au long du processus.

Une connexion correcte à la pompe à vide est également primordiale. Le piège à froid doit s'interfacer de manière transparente avec les autres éléments du laboratoire, y compris les brides à vide et les différents types de joints, afin d'éviter l'accumulation de gaz. Cette intégration parfaite garantit le fonctionnement optimal de la pompe à vide, prolongeant ainsi sa durée de vie et évitant les défaillances du processus.

En outre, le piège à froid doit être compatible avec différents types de réfrigérants, tels que la glace sèche ou l'azote liquide, afin de s'adapter aux différentes plages de température de fonctionnement. Cette flexibilité permet au piège de traiter un plus large éventail de produits chimiques, ce qui renforce sa polyvalence en laboratoire.

| Aspect de la conception | Importance |

|---|---|

| Grand transfert de vapeur d'eau | Assure une capture et une condensation efficaces de la vapeur d'eau pendant la sublimation. |

| Surface suffisante du serpentin de refroidissement | Améliore l'échange de chaleur, en maintenant une faible différence de température. |

| Raccordement correct de la pompe à vide | Empêche l'accumulation de gaz, garantissant des performances optimales de la pompe. |

| Compatibilité du liquide de refroidissement | Permet un fonctionnement souple dans différentes plages de température. |

En résumé, la conception d'un piège à froid idéal doit équilibrer ces éléments critiques pour répondre aux exigences complexes du processus de lyophilisation, afin d'améliorer la qualité du produit et l'efficacité du processus.

Produits associés

- Refroidisseur de piège froid direct pour piège froid sous vide

- Refroidisseur à piège froid sous vide Refroidisseur à piège froid indirect

- Pompe à vide à circulation d'eau de laboratoire pour usage en laboratoire

- Circulateur de refroidissement 100L pour bain thermostaté à basse température, bain-marie de refroidissement

- Pompe à vide à circulation d'eau verticale de laboratoire pour usage en laboratoire

Articles associés

- Comprendre le fonctionnement des pièges à froid cryogéniques

- Pourquoi le refroidissement de l'eau du robinet n'est pas suffisant pour votre Rotavap

- Installation d'un raccord de four tubulaire Té

- L'importance de la régénération du charbon actif dans le traitement de l'eau

- Ne laissez pas la surchauffe gâcher votre expérience. Utilisez un refroidisseur pour votre Rotavap