Propriétés matérielles des fenêtres optiques

Transmission et indice de réfraction

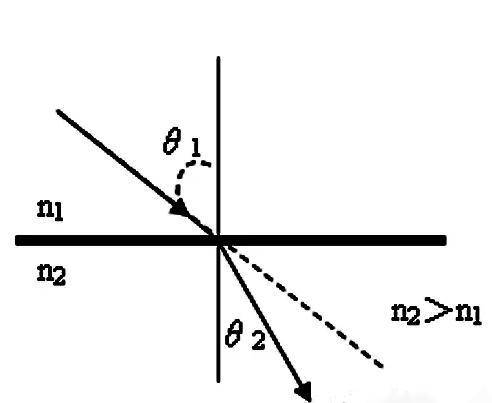

Les propriétés des matériaux, notamment la transmission, l'indice de réfraction et la dureté du substrat de la fenêtre, jouent un rôle essentiel dans le choix de la fenêtre optimale pour diverses applications.L'indice de réfraction indice de réfraction est un paramètre fondamental qui quantifie la réduction de la vitesse de la lumière lorsqu'elle passe du vide à un milieu optique.Cet indice est particulièrement important car il influence la courbure des rayons lumineux, ce qui se répercute sur les performances optiques globales de la fenêtre.

Par exemple, les matériaux ayant un indice de réfraction plus élevé ont tendance à courber la lumière plus fortement, ce qui peut être avantageux dans certains systèmes optiques nécessitant une manipulation précise de la lumière.Inversement, les indices de réfraction plus faibles sont souvent préférés dans les applications où une distorsion minimale de la lumière est essentielle, comme dans les systèmes d'imagerie à haute résolution.

| Propriété | Description de la |

|---|---|

| Transmission | La quantité de lumière qui traverse le matériau. |

| Indice de réfraction | Rapport entre la vitesse de la lumière dans le vide et la vitesse de la lumière dans le milieu. |

| Dureté | La résistance du matériau aux rayures et à l'abrasion. |

La compréhension de ces propriétés permet de sélectionner des fenêtres qui non seulement répondent aux exigences de transmission, mais garantissent également le niveau souhaité de clarté optique et de durabilité.Cette approche holistique garantit que le matériau de fenêtre choisi s'aligne parfaitement sur les besoins spécifiques de l'application, qu'il s'agisse d'instruments scientifiques, d'appareils médicaux ou d'optique industrielle.

Nombre d'Abbe et dispersion

Le nombre d'Abbe (vd) est un paramètre crucial pour caractériser les propriétés de dispersion des matériaux optiques, c'est-à-dire la façon dont l'indice de réfraction d'un matériau varie en fonction de la longueur d'onde.La dispersion est une propriété fondamentale qui influence les performances des systèmes optiques, en particulier dans les applications nécessitant une grande précision.Les matériaux à faible indice d'Abbe présentent une forte dispersion, ce qui signifie que leur indice de réfraction varie de manière significative en fonction des différentes longueurs d'onde.Cette variation peut entraîner des aberrations chromatiques, c'est-à-dire des distorsions des images en fonction de la couleur.

Les verres coronaux, connus pour leur dispersion relativement faible, ont généralement des nombres d'Abbe plus élevés que les verres de silex.Les verres de silex, quant à eux, se caractérisent par une dispersion plus élevée et des nombres d'Abbe plus faibles.La différence de nombre d'Abbe entre ces deux types de verres est révélatrice de leur rôle respectif dans la conception optique.Par exemple, les verres coronaux sont souvent préférés dans les applications où la minimisation des aberrations chromatiques est primordiale, comme dans les systèmes d'imagerie à haute résolution.

Il est essentiel de comprendre le nombre d'Abbe et ses implications sur la dispersion pour sélectionner le matériau optique approprié à des applications spécifiques.Le tableau ci-dessous présente une comparaison des nombres d'Abbe pour des types courants de verres coronaux et de verres de silex, illustrant la différence significative de leurs caractéristiques de dispersion.

| Type de verre | Nombre d'Abbe (vd) |

|---|---|

| Coronal | 60-85 |

| Silex | 30-55 |

Cette distinction dans les nombres d'Abbe souligne l'importance de prendre en compte les propriétés de dispersion lors de la conception des systèmes optiques, afin de garantir des performances et une qualité d'image optimales.

Densité et dilatation thermique

La densité du verre joue un rôle essentiel dans le poids total de l'assemblage optique.Cette caractéristique est particulièrement importante lorsque l'on considère les exigences de portabilité et de manipulation du système optique.Par exemple, dans les appareils portables, un matériau de faible densité peut réduire considérablement le poids total, ce qui rend l'équipement plus maniable et plus facile à utiliser.

Le coefficient de dilatation thermique (CTE) est un autre paramètre critique qui dicte la façon dont les dimensions du verre changent avec les fluctuations de température.Cette propriété est essentielle pour les applications où des variations de température sont attendues, comme dans les environnements extérieurs ou industriels.Un CDT élevé peut entraîner une instabilité dimensionnelle, provoquant la déformation ou la fissuration de la fenêtre optique sous l'effet de la contrainte thermique.Il est donc essentiel de choisir un verre dont l'ECU correspond à la plage de température de fonctionnement de l'application pour garantir des performances et une fiabilité à long terme.

| Propriété | Importance |

|---|---|

| Densité | Détermine le poids de l'assemblage optique, ce qui est essentiel pour la portabilité. |

| Dilatation thermique | Affecte la stabilité dimensionnelle sous l'effet des changements de température ; vitale pour la durabilité. |

La compréhension de ces propriétés permet de sélectionner un matériau de fenêtre optique qui non seulement répond aux exigences optiques, mais garantit également la stabilité mécanique et la durabilité dans des conditions environnementales variables.

Dureté Knoop

La dureté Knoop du verre est un paramètre critique qui quantifie sa résistance à l'indentation.Cette propriété est particulièrement importante dans les applications où le verre est soumis à des contraintes mécaniques ou à l'abrasion.Les matériaux présentant des valeurs de dureté Knoop élevées sont généralement moins sujets à la fragilité et peuvent supporter des pressions différentielles plus importantes sans subir de dommages.

Pour illustrer ce propos, prenons une comparaison entre deux types de verre : l'un avec une dureté Knoop élevée et l'autre avec une valeur plus faible.Le verre ayant une dureté Knoop plus élevée présentera une durabilité supérieure dans des conditions de contrainte mécanique, ce qui le rend idéal pour une utilisation dans des environnements où la résistance à l'usure est primordiale.Cette caractéristique est particulièrement avantageuse dans les applications optiques où l'intégrité de la surface du verre doit être maintenue pendant de longues périodes.

| Type de verre | Dureté Knoop (HK) | Résistance à l'indentation | Fragilité | Tolérance de pression différentielle |

|---|---|---|---|---|

| Type A | 700 | Haut | Faible | Haut |

| Type B | 400 | Faible | Haut | Faible |

En résumé, la dureté Knoop du verre est une mesure essentielle pour évaluer son adéquation à diverses applications optiques, en particulier celles qui impliquent des contraintes mécaniques ou la nécessité d'une intégrité de surface à long terme.

Spécifications des surfaces optiques

Qualité de la surface et spécifications relatives aux rayures

La qualité de surface d'une fenêtre optique est un paramètre critique qui évalue la présence de défauts de surface, qui peuvent survenir au cours des étapes de fabrication ou de traitement.Ces défauts, s'ils ne sont pas contrôlés, peuvent avoir un impact significatif sur les performances et la fiabilité du système optique.La qualité de la surface est généralement quantifiée à l'aide des spécifications de rayure et de creusement (S/D), telles que définies dans la norme américaine MIL-PRF-13830B.

Pour mieux comprendre ces spécifications, il est essentiel de se pencher sur les deux principales composantes : les rayures et les creusements. Les rayures désignent les défauts linéaires qui peuvent être causés par l'abrasion mécanique, tandis que les creusements sont des dépressions ou des piqûres localisées résultant d'un impact ou d'une pression excessive.La spécification relative aux rayures, souvent désignée par "80-50", indique la taille et le nombre de rayures autorisées sur la surface.Par exemple, "80" signifie que des rayures d'une longueur maximale de 80 microns sont autorisées, et "50" indique la largeur maximale de ces rayures.

| Spécification | Description | Impact sur les performances |

|---|---|---|

| Rayures | Défauts linéaires pouvant atteindre 80 microns de longueur et 50 microns de largeur | Peuvent disperser la lumière, réduisant la clarté et l'efficacité optiques |

| Creuse | Dépressions ou fosses localisées | Peut provoquer des tensions localisées, entraînant une défaillance potentielle sous pression. |

Ces spécifications ne sont pas arbitraires, mais reposent sur des essais rigoureux et des données empiriques qui établissent une corrélation entre la taille des défauts et les performances optiques.Le respect de ces normes est essentiel pour préserver l'intégrité de la fenêtre optique et garantir des performances optimales dans diverses applications.

Planéité de la surface

La planéité de la surface est un paramètre critique dans l'évaluation des fenêtres optiques, quantifiant l'écart de la surface d'une fenêtre par rapport à un état idéal et parfaitement plat.Ce paramètre est essentiel pour maintenir l'intégrité et les performances des systèmes optiques, car même des écarts mineurs peuvent avoir un impact significatif sur la qualité des images transmises et l'efficacité de la transmission de la lumière.

La mesure de la planéité de la surface implique généralement l'utilisation d'un plan optique, un outil sophistiqué qui utilise des principes optiques précis pour détecter et quantifier les irrégularités de la surface.En comparant la pièce testée à un plan de référence, le plan optique peut identifier les écarts avec une grande précision et fournir une carte détaillée de la planéité de la surface.

Pour mieux comprendre l'importance de la planéité d'une surface, consultez le tableau suivant :

| Niveau de planéité de la surface | Écart maximal (μm) | Impact sur les systèmes optiques |

|---|---|---|

| Niveau 1 | 0.1 | Impact minimal, convient aux applications de haute précision |

| Classe 2 | 0.5 | Acceptable pour la plupart des systèmes optiques, légère dégradation de la qualité de l'image |

| Niveau 3 | 1.0 | Dégradation notable de la qualité de l'image, convient aux applications de faible précision |

En résumé, la planéité de la surface est une spécification non négociable pour les fenêtres optiques, qui influe sur les performances globales et la fiabilité des systèmes optiques.L'utilisation d'outils de mesure avancés, tels que le plan optique, garantit que ces spécifications sont respectées avec la plus grande précision, préservant ainsi la fonctionnalité des composants optiques dans diverses applications.

Erreur de front d'onde transmise

L'erreur de front d'onde transmise (TWFE) est un paramètre critique dans l'évaluation des fenêtres optiques, en particulier dans les systèmes où la qualité de l'image est primordiale.Cette erreur résulte d'une combinaison de facteurs, notamment les erreurs de surface, les inhomogénéités de l'indice de réfraction et les contraintes mécaniques exercées sur la fenêtre.Les erreurs de surface peuvent être attribuées à des imperfections dans le processus de fabrication, telles que des rayures, des piqûres ou des irrégularités qui s'écartent de la surface plane ou incurvée idéale.Les inhomogénéités de l'indice de réfraction, quant à elles, se produisent lorsque le matériau de la fenêtre n'est pas uniformément dense, ce qui entraîne des variations de la vitesse de transmission de la lumière.Les contraintes mécaniques, souvent induites lors de l'installation ou de changements environnementaux, peuvent également contribuer à l'effet TWFE en provoquant une légère déformation de la fenêtre.

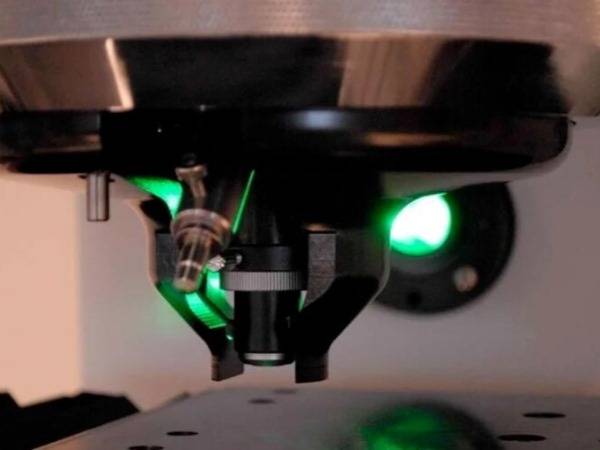

L'impact de l'effet TWFE est significatif dans les systèmes de formation d'images, où même des distorsions mineures peuvent entraîner une dégradation notable de la qualité de l'image.Par exemple, dans les systèmes d'imagerie à haute résolution, tels que ceux utilisés en microscopie ou en astronomie, l'effet TWFE peut se traduire par des images floues ou déformées, réduisant ainsi les performances globales du système.Cette dégradation peut se manifester par une perte de contraste, une augmentation du bruit ou l'apparition d'images fantômes, autant d'éléments qui peuvent nuire à la précision et à l'efficacité du processus d'imagerie.

Pour atténuer l'effet TWFE, les fabricants emploient diverses techniques, notamment un polissage rigoureux de la surface, des traitements de réduction des contraintes et l'utilisation de matériaux présentant des indices de réfraction très uniformes.En outre, des outils de métrologie avancés, tels que les interféromètres, sont utilisés pour mesurer et quantifier l'effet tunnel, ce qui permet de procéder à des ajustements précis et d'améliorer le processus de fabrication.En tenant compte de ces facteurs, il est possible de réduire de manière significative l'effet tunnel et d'améliorer ainsi les performances des systèmes optiques.

Revêtement antireflet (AR)

Objectif et avantages

Les revêtements antireflets (AR) sont minutieusement appliqués aux fenêtres optiques afin d'optimiser la transmission dans le spectre de longueur d'onde prévu.Ces revêtements ont un double objectif : ils renforcent non seulement l'efficacité globale du système optique, mais améliorent également la clarté visuelle en minimisant les artefacts indésirables tels que les images fantômes et en réduisant la diffusion de la lumière.

En augmentant stratégiquement la transmission, les revêtements AR garantissent qu'une plus grande quantité de lumière traverse la fenêtre optique, améliorant ainsi les performances globales du système.Cette amélioration est particulièrement cruciale dans les applications où un contraste élevé est nécessaire, comme dans les systèmes de microscopie ou d'imagerie, où même des réflexions mineures peuvent dégrader de manière significative la qualité de l'image.

En outre, l'élimination des images fantômes grâce aux revêtements AR contribue à un rendu visuel plus net et plus précis.Ce résultat est obtenu en réduisant les réflexions internes du système optique, qui peuvent sinon créer des images secondaires interférant avec l'image primaire.La clarté et la netteté de l'image finale s'en trouvent considérablement améliorées, ce qui rend les revêtements AR indispensables dans les applications optiques de haute précision.

Spécification et application

Lors de la spécification d'un revêtement AR pour une application spécifique, il est essentiel de bien comprendre la gamme spectrale complète du système.La gamme spectrale fait référence à la gamme de longueurs d'onde dans laquelle le système optique est conçu pour fonctionner.Cette compréhension est essentielle car les performances du revêtement AR sont optimisées pour une plage de longueurs d'onde particulière.

L'utilisation de revêtements à des longueurs d'onde en dehors de la plage prévue peut entraîner plusieurs problèmes.Par exemple, le revêtement peut ne pas réduire efficacement les réflexions, ce qui entraîne une augmentation de la perte de lumière.Cela peut dégrader les performances globales du système, en affectant des paramètres tels que l'efficacité de la transmission, le contraste et l'élimination des images fantômes.En outre, une mauvaise utilisation des revêtements AR peut introduire des motifs d'interférence indésirables, ce qui compromet encore davantage la clarté et la qualité des résultats du système optique.

Pour éviter ces écueils, il est recommandé de consulter des experts ou d'utiliser des outils de simulation avancés pour s'assurer que le revêtement AR est adapté aux exigences spectrales spécifiques de l'application.Cette approche permet non seulement de maximiser les avantages du revêtement AR, mais aussi de garantir que le système optique fonctionne de manière optimale sur toute la gamme de longueurs d'onde prévue.

Produits associés

- Verre avec revêtement antireflet AR pour longueurs d'onde de 400 à 700 nm

- Fenêtres optiques en diamant CVD pour applications de laboratoire

- Substrat de verre de fenêtre optique plaquette CaF2 Fenêtre de substrat

- Plaque de verre optique ultra-claire pour laboratoire K9 B270 BK7

- Substrat de plaquette de verre de fenêtre optique K9 à revêtement unilatéral ou bilatéral

Articles associés

- Causes courantes de reprise et solutions pour les revêtements PECVD tubulaires

- Équipement de sécurité dans un laboratoire - Protection des yeux

- Facteurs de sélection des grandes fenêtres optiques

- Exploiter la puissance des plaques de quartz optique : Applications et avantages

- Application de l'enduction sous vide sur le verre architectural