Introduction à l'indium et aux déchets de cibles ITO

Applications et importance de l'indium

L'indium, un métal rare et polyvalent, joue un rôle crucial dans diverses industries de haute technologie en raison de ses propriétés uniques.Ses principales applications se trouvent dans l'industrie des semi-conducteurs, où il est utilisé pour créer des transistors et des circuits intégrés de haute performance.La conductivité électrique et la malléabilité exceptionnelles de ce métal le rendent idéal pour ces applications.

Outre les semi-conducteurs, l'indium est largement utilisé dans la production de revêtements conducteurs transparents, notamment les revêtements d'oxyde d'indium et d'étain (ITO).Ces revêtements sont essentiels pour les écrans tactiles, les cellules solaires et les écrans plats, dont ils améliorent la transparence et la conductivité.La demande de revêtements ITO est particulièrement élevée dans le secteur de l'électronique, d'où la nécessité d'un approvisionnement fiable en indium.

Les applications de l'indium vont au-delà de l'électronique.Il est également utilisé dans la fabrication de matériaux fluorescents, qui sont essentiels pour diverses technologies d'éclairage et d'affichage.En outre, l'indium trouve sa place dans les composés métallo-organiques, contribuant ainsi à la science des matériaux avancés et à la recherche chimique.

L'importance stratégique de l'indium est soulignée par sa rareté et le rôle critique qu'il joue dans la technologie moderne.La demande mondiale d'appareils électroniques ne cessant de croître, la récupération et le recyclage efficaces de l'indium à partir de déchets, tels que les déchets de cibles ITO, deviennent de plus en plus vitaux.Cela permet non seulement de garantir un approvisionnement durable en indium, mais aussi d'atténuer les incidences sur l'environnement liées à son extraction et à son élimination.

Sources et abondance de l'indium

L'indium provient principalement des processus de fusion des métaux lourds, notamment le zinc, le plomb, le cuivre et l'étain.Cette méthode d'extraction est cruciale en raison de la rareté du métal à l'état naturel.L'abondance de l'indium dans la croûte terrestre est extrêmement faible, estimée à seulement 0,11 μg/g.Cette rareté souligne l'importance de techniques de récupération efficaces pour répondre à la demande croissante d'indium, en particulier dans les industries de haute technologie telles que les semi-conducteurs et les revêtements conducteurs transparents.

Les principales sources industrielles d'indium sont les minerais de zinc, où il est souvent présent en tant que sous-produit.Lors de l'extraction de ces métaux de base, l'indium est généralement concentré dans les résidus de fonderie et les poussières de combustion.Ces résidus sont ensuite traités pour récupérer l'indium, un processus qui nécessite beaucoup d'énergie et de ressources.Étant donné sa faible abondance naturelle, la récupération efficace de l'indium à partir de ces sources secondaires est essentielle au maintien d'une chaîne d'approvisionnement durable.

Outre sa faible abondance dans la croûte terrestre, la dispersion de l'indium dans l'environnement complique encore son extraction.Contrairement aux métaux plus abondants qui peuvent être extraits de gisements concentrés, l'indium est souvent dispersé à l'état de traces dans divers gisements minéraux.Cela nécessite des technologies d'extraction avancées pour isoler et purifier le métal de ces matrices complexes.Le défi de la récupération de l'indium n'est donc pas seulement une question de quantité, mais aussi de sophistication technologique et de faisabilité économique.

La rareté de l'indium, combinée à son rôle essentiel dans la technologie moderne, souligne la nécessité d'une recherche permanente sur des méthodes de récupération plus efficaces et plus respectueuses de l'environnement.La demande d'indium continuant d'augmenter, notamment pour la production de cibles d'ITO (oxyde d'étain et d'indium) utilisées dans les écrans électroniques, le développement de processus d'extraction durables devient de plus en plus important.Cela permet non seulement de garantir un approvisionnement fiable en indium, mais aussi d'atténuer l'impact environnemental lié à son extraction et à son traitement.

Les déchets de cibles ITO comme source d'indium

Les cibles de pulvérisation ITO sont un grand consommateur d'indium, représentant environ 50 % de la demande mondiale.Cette consommation importante souligne le rôle critique des cibles ITO dans diverses applications technologiques, en particulier dans la production de revêtements conducteurs transparents pour les appareils électroniques.Cependant, le taux d'utilisation des cibles d'ITO est particulièrement faible, souvent inférieur à 30 %, ce qui laisse une part importante d'indium non récupérée et intégrée dans les déchets générés par ces cibles.

La récupération de l'indium dans les déchets des cibles ITO n'est pas seulement économiquement viable, elle est aussi impérative sur le plan environnemental.Étant donné la rareté de l'indium dans la croûte terrestre, estimée à seulement 0,11 μg/g, le recyclage de l'indium à partir des déchets industriels devient une stratégie cruciale pour maintenir son approvisionnement.Cette pratique permet non seulement d'atténuer l'épuisement des ressources naturelles, mais aussi de réduire l'empreinte environnementale associée aux processus d'extraction et de raffinage primaires.

En outre, les avancées technologiques dans les méthodes de récupération, telles que la purification chimique et le raffinage électrolytique, ont amélioré l'efficacité et la pureté de l'indium extrait des déchets d'ITO.Ces méthodes permettent d'extraire de l'indium de haute pureté, atteignant généralement 99,995 %, ce qui est essentiel pour son utilisation dans des applications électroniques de pointe.Le processus consiste à dissoudre les déchets d'ITO dans de l'acide chlorhydrique, puis à les remplacer par de la poudre de zinc et à les affiner par électrolyse, ce qui garantit un processus de récupération complet et efficace.

En résumé, les déchets ITO représentent un réservoir d'indium important et sous-utilisé, offrant des avantages économiques et environnementaux grâce à leur récupération et à leur recyclage.La demande d'indium continuant à augmenter, en particulier dans l'industrie électronique, l'extraction et la réutilisation efficaces de l'indium des déchets d'ITO joueront un rôle de plus en plus vital pour répondre à cette demande de manière durable.

Méthodes de récupération de l'indium

Techniques de purification chimique

Les techniques de purification chimique sont essentielles pour la récupération d'indium de haute pureté à partir des déchets d'ITO.Ces méthodes comprennent la distillation sous vide , raffinage électrolytique , coagulation directionnelle , la fonte régionale et raffinage électrolytique par sels fondus .Chaque technique joue un rôle unique dans le processus de purification, garantissant que l'indium extrait répond aux exigences de pureté rigoureuses des applications industrielles.

La distillation sous vide La distillation sous vide est particulièrement efficace pour éliminer les impuretés volatiles. raffinage électrolytique permet le dépôt sélectif de l'indium sur une électrode, ce qui permet d'atteindre des niveaux de pureté élevés. La coagulation directionnelle et fusion régionale sont utilisés pour séparer l'indium des autres éléments en fonction de leurs différents points de fusion et de leurs caractéristiques de solubilité.Enfin, l'affinage électrolytique par sels fondus l'affinage électrolytique par sels fondus implique l'utilisation de sels fondus pour purifier davantage l'indium, en veillant à ce qu'il soit exempt de tout contaminant résiduel.

Ces processus de purification chimique sont méticuleusement conçus pour répondre aux défis spécifiques associés à la récupération de l'indium des déchets ITO, garantissant que le produit final est de la plus haute pureté et convient à une large gamme d'applications dans l'industrie électronique.

Techniques de purification physique

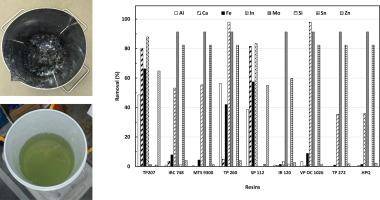

Les techniques de purification physique jouent un rôle crucial dans la récupération d'indium de haute pureté à partir des déchets d'ITO.Ces méthodes sont essentielles pour séparer l'indium des autres éléments et impuretés présents dans les déchets.Les principales techniques de purification physique sont l'extraction par solvant, l'échange d'ions et l'extraction par membrane liquide.

-

Extraction par solvant:Cette méthode implique l'utilisation de solvants sélectifs pour extraire l'indium d'une solution.Le solvant se lie sélectivement aux ions indium, ce qui permet de les séparer des autres éléments.Cette technique est particulièrement efficace pour atteindre des niveaux de pureté élevés.

-

Échange d'ions:L'échange d'ions consiste à faire passer la solution contenant de l'indium à travers un lit de résine qui capture sélectivement les ions indium.Une fois que la résine est saturée d'indium, elle est éluée avec un solvant approprié pour libérer les ions indium, qui peuvent ensuite être collectés et purifiés.

-

Extraction par membrane liquide:Cette technique utilise une fine membrane liquide non miscible pour séparer les ions indium de la solution.La membrane permet le passage sélectif des ions indium, les séparant efficacement des autres éléments et impuretés.

Chacune de ces méthodes présente des avantages uniques et est choisie en fonction des exigences spécifiques du processus de purification.En combinant ces techniques de purification physique avec des méthodes chimiques et électrolytiques, il est possible de récupérer de l'indium de haute pureté à partir des déchets d'ITO.

Procédés de récupération de l'indium de haute pureté

Dissolution acide et filtration

Le processus de récupération de l'indium des déchets de cibles ITO commence par la dissolution des déchets dans de l'acide chlorhydrique.Cette étape est cruciale car elle facilite la séparation de l'indium des autres composants présents dans la cible ITO.Le processus de dissolution implique généralement de chauffer le mélange pour optimiser la vitesse de réaction et assurer la dissolution complète des composés contenant de l'indium.

Une fois la dissolution terminée, la solution est soumise à une filtration.Cette étape est essentielle pour séparer la solution riche en indium du résidu insoluble, qui peut contenir d'autres métaux et des impuretés non métalliques.Le processus de filtration peut être amélioré par l'utilisation de filtres spécialisés conçus pour capturer efficacement les particules fines, garantissant ainsi une solution d'indium de haute pureté.

La solution d'indium obtenue est alors prête pour l'étape suivante du processus de récupération, qui consiste à remplacer l'indium par de la poudre de zinc pour former de l'indium spongieux.Ce produit intermédiaire est ensuite purifié par fusion alcaline et raffinage électrolytique pour obtenir l'indium de haute pureté souhaité.

En résumé, les étapes de dissolution acide et de filtration sont fondamentales pour le processus de récupération de l'indium, car elles permettent d'isoler efficacement l'indium précieux des déchets et de préparer le terrain pour une purification plus poussée.

Remplacement et purification

Le processus de récupération de l'indium des déchets de cibles ITO comporte plusieurs étapes critiques, notamment le remplacement de l'indium de la solution et la purification qui s'ensuit.La poudre de zinc est utilisée pour faciliter le processus de remplacement, en déplaçant efficacement les ions d'indium de la solution.Ce déplacement entraîne la formation d'indium spongieux, un matériau précurseur riche en indium mais contenant encore des impuretés.

Pour obtenir un indium de grande pureté, l'indium spongieux est soumis à un processus de purification connu sous le nom de fusion alcaline.Au cours de cette étape, l'éponge d'indium est soumise à des températures élevées dans un environnement alcalin, ce qui permet de séparer et d'éliminer les impuretés résiduelles.Les conditions alcalines sont cruciales car elles contribuent à l'oxydation sélective et à la volatilisation des impuretés, laissant derrière elles un produit d'indium plus concentré et plus pur.

| Procédé Étape | Description de l'étape |

|---|---|

| Utilisation de la poudre de zinc | La poudre de zinc est utilisée pour remplacer l'indium de la solution et former de l'indium spongieux. |

| Fusion alcaline | L'indium éponge est purifié par fusion alcaline, ce qui permet d'éliminer les impuretés résiduelles. |

La combinaison du remplacement de la poudre de zinc et de la fusion alcaline est essentielle pour la récupération efficace de l'indium de haute pureté à partir des déchets de cibles ITO.Ce processus en plusieurs étapes garantit que le produit final répond aux exigences de pureté rigoureuses requises par les industries telles que l'électronique et les semi-conducteurs.

Affinage électrolytique

Le processus d'affinage électrolytique joue un rôle essentiel dans la transformation de l'indium brut en un métal de haute pureté, atteignant généralement des puretés de l'ordre de 99,995 %.Cette méthode est essentielle pour garantir que l'indium récupéré répond aux normes strictes requises pour ses diverses applications industrielles, telles que les semi-conducteurs et les revêtements conducteurs transparents.Le processus d'affinage électrolytique permet non seulement d'améliorer la pureté du métal, mais aussi de garantir un taux de récupération élevé, supérieur à 93 %.

Au cours de l'affinage électrolytique, l'indium brut est soumis à un courant électrique, ce qui facilite la séparation des impuretés des ions d'indium.Ce processus est réalisé dans un environnement contrôlé, souvent à l'aide de cellules électrolytiques spécialisées conçues pour maximiser l'efficacité et minimiser la contamination.Le résultat est un produit d'indium raffiné qui est exempt des impuretés les plus courantes, ce qui le rend adapté aux applications de haute technologie où la pureté est primordiale.

Le processus de raffinage électrolytique est une étape clé de la chaîne globale de récupération et de purification de l'indium contenu dans les déchets de cibles ITO.Il suit les étapes initiales de dissolution acide et de filtration, qui préparent la solution contenant de l'indium à une purification plus poussée.Lorsque l'indium atteint le stade de l'affinage électrolytique, il a déjà subi plusieurs étapes de purification, chacune contribuant à l'objectif global de production d'un métal de haute pureté.

Le succès du processus d'affinage électrolytique est mesuré non seulement par la pureté du produit final, mais aussi par le taux de récupération, qui est un facteur économique essentiel.Un taux de récupération élevé garantit que la majorité de l'indium présent dans les déchets initiaux est extraite et raffinée avec succès, ce qui minimise les pertes et maximise le rendement.Ce double objectif de pureté et de récupération souligne l'importance de l'affinage électrolytique dans le processus de récupération de l'indium.

Dispositif expérimental et analyse

Matières premières et équipement

Le processus de récupération de l'indium de haute pureté à partir des déchets de cibles ITO repose sur un ensemble de matières premières et d'équipements spécialisés soigneusement sélectionnés.Les principales matières premières sont les suivantes Déchets cibles ITO , acide chlorhydrique , alcali liquide , soude caustique et poudre de zinc .Chacune de ces matières joue un rôle crucial dans les étapes d'extraction et de purification.

| Matière première | Rôle dans le processus |

|---|---|

| Déchets de cibles ITO | Source d'indium et d'autres métaux précieux |

| Acide chlorhydrique | Dissout les déchets de la cible ITO pour libérer une solution contenant de l'indium. |

| Alcali liquide | Neutralise la solution et facilite la formation de composés d'indium. |

| Soude caustique | Améliore le processus de purification en aidant à la séparation des impuretés. |

| Poudre de zinc | Remplace l'indium de la solution, produisant de l'indium spongieux. |

L'équipement utilisé dans ce processus est tout aussi essentiel, car il garantit des réactions efficaces et contrôlées.Les pièces maîtresses de l'équipement sont les suivantes les cuves de réaction de l'émail , filtres , les réservoirs de remplacement et les cuves d'électrolyse .

| Equipement | Fonction |

|---|---|

| Réservoirs de réaction de l'émail | Contiennent et facilitent les réactions chimiques impliquées dans l'étape de dissolution. |

| Filtres | Séparer la solution contenant de l'indium des solides résiduels |

| Réservoirs de remplacement | Maintiennent la solution pendant le processus de remplacement, garantissant ainsi des réactions précises. |

| Cuves d'électrolyse | Raffiner l'indium brut pour obtenir le degré de pureté souhaité |

Ces matériaux et équipements fonctionnent en tandem pour garantir un processus de récupération rationalisé et efficace, permettant de produire de l'indium de grande pureté avec un impact minimal sur l'environnement.

Méthodes analytiques

Les méthodes analytiques employées dans cette étude sont cruciales pour garantir la précision et la fiabilité du processus de récupération. L'indium et l'étain sont minutieusement analysés à l'aide de la spectrométrie à plasma inductif (ICP) La spectrométrie ICP (Inductively Coupled Plasma) est une technique puissante connue pour sa grande sensibilité et ses capacités de détection multi-éléments.Cette méthode permet de quantifier avec précision les concentrations d'indium et d'étain, qui sont des paramètres critiques dans le processus de récupération.

Pour l'analyse de l l'aluminium , a 721 spectrophotomètre est utilisé.Cet instrument est particulièrement efficace pour mesurer l'absorbance de la lumière par les ions d'aluminium, ce qui constitue un moyen fiable de déterminer la teneur en aluminium des échantillons.La méthode spectrophotométrique est simple et relativement rapide, ce qui en fait un choix idéal pour les analyses de routine en milieu industriel.

L'acidité l'acidité L'acidité des solutions est contrôlée à l'aide d'un acidimètre acidimètre pHS-3C .Ce dispositif est essentiel pour maintenir les niveaux de pH dans la plage optimale requise pour les diverses réactions chimiques impliquées dans le processus de récupération.En garantissant une acidité constante, l'efficacité des étapes de dissolution, de remplacement et de purification est considérablement améliorée.

| Élément | Méthode d'analyse | Objet |

|---|---|---|

| Indium | Spectrométrie ICP | Quantifier les concentrations d'indium et d'étain pour le contrôle des processus. |

| Spectrométrie | Spectrométrie ICP | |

| Spectrophotomètre | Spectrophotomètre 721 | Mesurer la teneur en aluminium pour garantir l'efficacité du processus. |

| Acidité | Acidimètre pHS-3C | Surveille et contrôle les niveaux de pH pour des réactions chimiques optimales. |

L'ensemble de ces outils analytiques permet de comprendre la composition et les conditions des matériaux tout au long du processus de récupération, ce qui garantit que le produit final répond aux exigences strictes en matière de pureté de l'indium de haute pureté.

Déroulement du processus et discussion

L'article décrit méticuleusement la séquence des opérations impliquées dans la récupération d'indium de haute pureté à partir de déchets de cibles ITO, en mettant l'accent sur les étapes critiques de la dissolution acide, du remplacement, de la fusion alcaline et de l'électrolyse.Chaque processus est caractérisé par des conditions et des paramètres spécifiques qui garantissent une efficacité et une pureté optimales du produit.

Dissolution acide et filtration

L'étape initiale consiste à dissoudre les déchets cibles d'ITO dans de l'acide chlorhydrique, un processus qui libère les ions d'indium de la matrice solide.Cette dissolution est généralement effectuée à une température et une concentration d'acide contrôlées afin de maximiser le rendement de l'indium en solution.Après la dissolution, la filtration est utilisée pour séparer la solution contenant de l'indium du résidu insoluble, qui peut contenir d'autres métaux précieux tels que l'étain.

Remplacement et purification

Une fois en solution, les ions indium sont soumis à un processus de remplacement à l'aide de poudre de zinc.Cette méthode tire parti de la plus grande affinité du zinc pour l'environnement acide, ce qui lui permet de déplacer l'indium de la solution.Le produit obtenu est une masse d'indium en forme d'éponge, qui est ensuite purifiée par fusion alcaline.Cette étape permet non seulement d'éliminer le zinc résiduel, mais aussi d'affiner l'indium jusqu'à un degré de pureté plus élevé.

Affinage électrolytique

L'étape finale du processus comprend le raffinage électrolytique, une technique qui permet de purifier davantage l'indium afin d'atteindre des niveaux de pureté élevés, généralement de l'ordre de 99,995 %.Ce processus se déroule dans des cuves d'électrolyse spécialisées, où l'éponge d'indium est soumise à un courant électrique.Le processus électrolytique garantit l'élimination des impuretés, même à l'état de traces, ce qui permet d'obtenir un taux de récupération total de plus de 93 %.

Chacune de ces étapes est méticuleusement contrôlée afin de garantir que le produit final réponde aux exigences strictes de pureté requises par les industries telles que les semi-conducteurs et les revêtements conducteurs transparents.L'examen détaillé de ces processus souligne la complexité et la précision requises pour la récupération et la purification réussies de l'indium à partir des déchets de cibles ITO.

Conclusion et orientations futures

Résumé du processus de récupération

La récupération d'indium de haute pureté à partir de déchets de cibles ITO est un processus en plusieurs étapes qui commence par la dissolution des déchets dans de l'acide chlorhydrique.Cette étape initiale est cruciale car elle libère l'indium de la matrice ITO, ce qui permet les étapes de purification ultérieures.Une fois dissoute, la solution contenant de l'indium est soumise à une filtration pour éliminer tout résidu insoluble, ce qui permet d'obtenir un matériau de départ plus propre pour la phase suivante.

Après filtration, l'indium contenu dans la solution est remplacé par de la poudre de zinc.Ce processus de substitution est essentiel pour convertir les ions d'indium en une forme solide, connue sous le nom d'indium éponge, qui peut ensuite être facilement séparée de la solution.L'utilisation de poudre de zinc facilite non seulement la récupération de l'indium, mais contribue également à réduire les impuretés, préparant ainsi le terrain pour une purification ultérieure.

L'étape suivante du processus de récupération est la fusion alcaline, qui consiste à traiter l'éponge d'indium avec un alcali liquide, généralement de la soude caustique.Ce processus affine encore l'indium, en éliminant toutes les impuretés restantes et en le convertissant en une forme plus stable.La fusion alcaline est une étape critique qui améliore la pureté de l'indium, le rendant apte à des applications très demandées dans l'industrie électronique.

Enfin, l'indium brut est soumis à un raffinage électrolytique, une technique qui permet d'atteindre le niveau de pureté le plus élevé.Au cours de ce processus, l'indium est raffiné par électrolyse pour atteindre un niveau de pureté d'environ 99,995 %, avec un taux de récupération total supérieur à 93 %.Le raffinage électrolytique garantit non seulement la production d'indium de haute pureté, mais permet également de récupérer des sous-produits précieux, contribuant ainsi à l'efficacité globale du processus.

Chaque étape de ce processus de récupération est méticuleusement conçue pour maximiser le rendement et la pureté de l'indium, ce qui en fait une méthode durable et économiquement viable pour répondre à la demande croissante de ce métal rare et précieux.

Considérations relatives à l'environnement et à la gestion des déchets

La récupération de l'indium à partir des déchets de cibles ITO n'est pas seulement une question d'extraction de métal ; elle implique également des pratiques prudentes en matière de gestion de l'environnement et des déchets.Au cours du processus de récupération, des quantités importantes d'étain, de zinc et d'autres éléments sont également extraites, ce qui nécessite une manipulation et un recyclage appropriés pour minimiser l'impact sur l'environnement.

L'un des aspects critiques de ce processus est le traitement des eaux usées.La dissolution des cibles ITO dans l'acide chlorhydrique génère des solutions qui doivent être traitées pour éliminer les produits chimiques nocifs et les métaux lourds avant d'être rejetées.Cela implique des techniques de filtration avancées et l'utilisation d'agents chimiques pour neutraliser et précipiter les contaminants.Par exemple, l'utilisation de résines échangeuses d'ions peut éliminer efficacement l'indium et d'autres métaux des eaux usées, ce qui permet de les récupérer et de les réutiliser par la suite.

En outre, les sous-produits du processus d'affinage électrolytique, tels que les scories et l'électrolyte usagé, doivent être gérés de manière responsable.Ces matériaux contiennent souvent des métaux précieux qui peuvent être récupérés par un traitement ultérieur, ce qui permet de réduire les déchets et de maximiser l'efficacité des ressources.La mise en œuvre de systèmes en boucle fermée, dans lesquels les eaux usées et les sous-produits sont recyclés au cours du processus, peut réduire de manière significative l'empreinte environnementale des opérations de récupération de l'indium.

En résumé, si l'objectif premier de la récupération de l'indium à partir des déchets de cibles ITO est d'obtenir un métal de haute pureté, les considérations environnementales et de gestion des déchets qui y sont associées sont tout aussi importantes.Une gestion efficace de ces aspects garantit que le processus de récupération est non seulement économiquement viable, mais aussi écologiquement durable.

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Articles associés

- Pourquoi votre four à haute température a échoué — et comment éviter que cela ne se reproduise

- Votre four tubulaire n'est pas le problème — votre choix l'est

- De la fissure à la perfection : Le guide du scientifique pour éliminer les défaillances catastrophiques des fours tubulaires

- L'anatomie du contrôle : pourquoi chaque composant d'un four tubulaire compte

- Le plafond de verre : Naviguer les véritables limites thermiques des fours à tube de quartz