Oui, le silicium est couramment pulvérisé par pulvérisation cathodique. C'est une technique de dépôt physique en phase vapeur (PVD) fondamentale utilisée dans les industries des semi-conducteurs, des revêtements optiques et du solaire pour créer des couches minces de silicium de haute qualité. Le processus est hautement contrôlable, permettant une ingénierie précise des propriétés du film.

Bien que la pulvérisation cathodique du silicium soit un processus fondamental, la décision critique n'est pas de savoir si cela peut être fait, mais comment. Le choix entre la pulvérisation RF et CC, combiné à la sélection d'une cible de silicium avec la pureté, la structure cristalline et le dopage corrects, dicte directement la performance du film final.

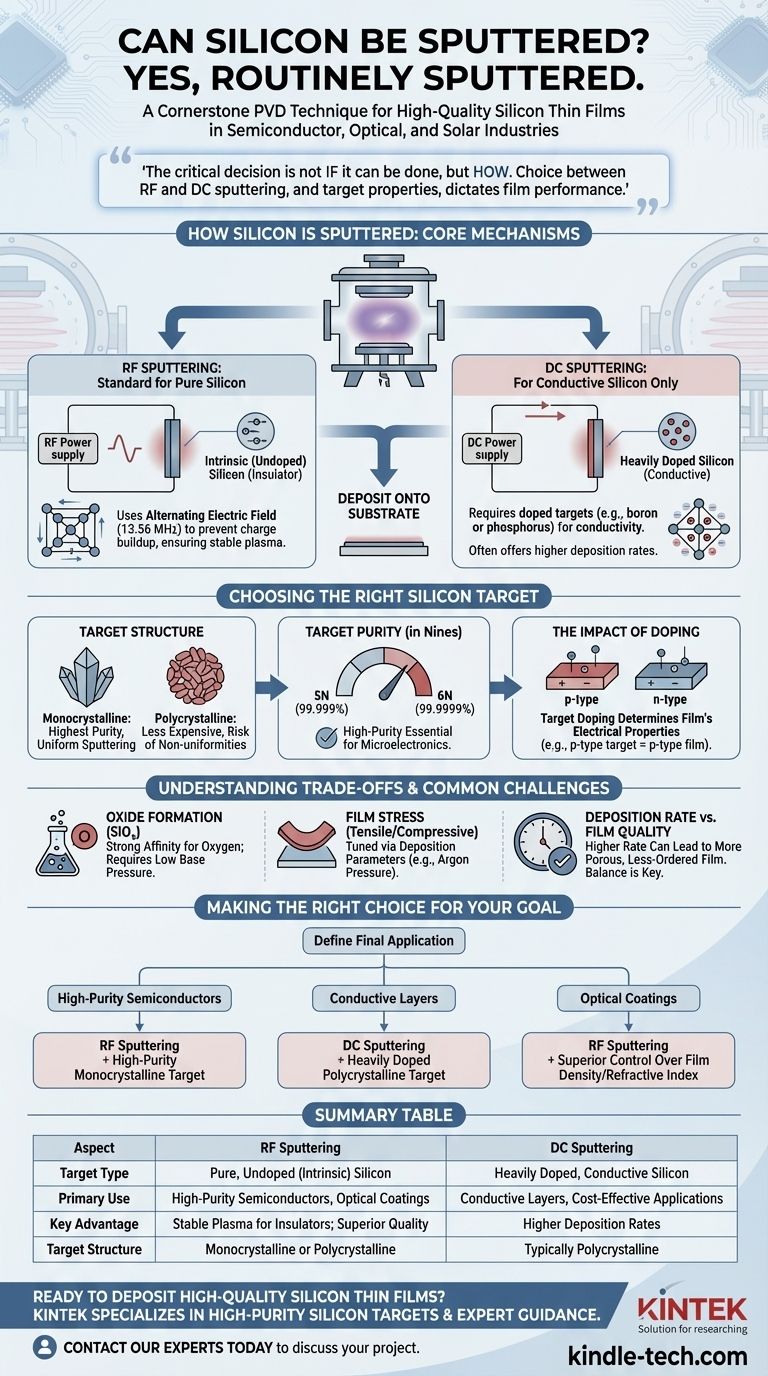

Comment le silicium est pulvérisé : les mécanismes de base

La pulvérisation cathodique est un processus de dépôt sous vide où les atomes sont éjectés d'un matériau cible solide après avoir été bombardés par des ions énergétiques provenant d'un plasma. Ces atomes éjectés traversent ensuite le vide et se déposent sur un substrat, formant une couche mince.

Pulvérisation cathodique RF : la norme pour le silicium pur

Étant donné que le silicium intrinsèque (non dopé) est un semi-conducteur avec une résistivité électrique élevée, il se comporte comme un isolant dans ce contexte. Il ne peut pas maintenir une décharge à courant continu (CC).

Par conséquent, la pulvérisation cathodique à radiofréquence (RF) est la méthode standard. Le champ électrique rapidement alternatif de l'alimentation RF (généralement à 13,56 MHz) empêche l'accumulation de charge positive sur la surface de la cible, assurant un plasma stable et un processus de pulvérisation continu.

Pulvérisation cathodique CC : uniquement pour le silicium conducteur

La pulvérisation cathodique à courant continu (CC) ne peut être utilisée que si la cible de silicium est suffisamment conductrice.

Ceci est réalisé en utilisant des cibles de silicium fortement dopées, où des impuretés telles que le bore (type p) ou le phosphore (type n) ont été ajoutées pour abaisser considérablement la résistivité du matériau. La pulvérisation CC offre souvent des vitesses de dépôt plus élevées que la pulvérisation RF.

Choisir la bonne cible de silicium

Le « silicium » que vous pulvérisez n'est pas un matériau générique. Les propriétés de la cible source sont critiques pour le film résultant.

Cibles monocristallines contre polycristallines

Les cibles de silicium monocristallines (monocristal) sont découpées dans un lingot de cristal grand et parfait. Elles offrent la plus haute pureté et entraînent une pulvérisation plus uniforme, ce qui est essentiel pour les applications de semi-conducteurs exigeantes.

Les cibles de silicium polycristallin sont constituées de nombreux petits grains cristallins orientés aléatoirement. Elles sont moins chères mais peuvent introduire de légères non-uniformités et présentent un risque légèrement plus élevé de génération de particules, car les joints de grains sont pulvérisés à des vitesses différentes.

Comprendre la pureté de la cible

La pureté du silicium est mesurée en « neuf ». Une cible « 5N » est pure à 99,999 %, tandis que « 6N » est pure à 99,9999 %. Pour la plupart des applications microélectroniques et de semi-conducteurs, un silicium de haute pureté (5N ou plus) est essentiel pour éviter que toute contamination indésirable n'affecte les propriétés électriques du film.

L'impact du dopage

Les caractéristiques électriques du film de silicium pulvérisé sont largement déterminées par le dopage de la cible. La pulvérisation d'une cible dopée au bore (type p) produira un film de type p.

Cela permet aux ingénieurs de déposer des films avec une résistivité et des types de porteurs de charge prédéterminés, ce qui est essentiel pour créer des composants tels que des résistances, des grilles ou des couches conductrices au sein d'un circuit intégré.

Comprendre les compromis et les défis courants

La pulvérisation cathodique du silicium est un processus mature, mais le succès dépend de la gestion des variables clés et des pièges potentiels.

Le défi de la formation d'oxyde

Le silicium a une très forte affinité pour l'oxygène. Tout oxygène résiduel ou vapeur d'eau dans la chambre à vide réagira facilement avec les atomes de silicium pulvérisés, à la fois en transit et à la surface du substrat.

Ceci forme de l'oxyde de silicium (SiOx) dans le film, ce qui peut altérer considérablement ses propriétés électriques et optiques. Atteindre une basse pression de base dans le système de vide est essentiel pour déposer des films de silicium purs.

Contrôle de la contrainte du film

Les films de silicium pulvérisés développent intrinsèquement une contrainte interne, qui peut être soit de traction (séparatrice) soit de compression (rapprocheuse). Cette contrainte provient des paramètres de dépôt, en particulier de la pression du gaz argon.

Une contrainte élevée peut provoquer la fissuration du film ou sa délaminage du substrat. Les ingénieurs de procédé ajustent soigneusement la pression de pulvérisation pour trouver un « point idéal » qui minimise la contrainte tout en maintenant une bonne qualité de film.

Vitesse de dépôt contre qualité du film

En règle générale, une puissance de pulvérisation plus élevée entraîne une vitesse de dépôt plus élevée. Cependant, cela peut se faire au détriment de la qualité du film.

Des vitesses de dépôt excessivement élevées peuvent entraîner un film plus poreux avec une structure atomique moins ordonnée, dégradant potentiellement ses performances. Les paramètres idéaux représentent un équilibre entre le débit de fabrication et les spécifications requises du film.

Faire le bon choix pour votre objectif

Votre approche de la pulvérisation cathodique du silicium doit être dictée entièrement par l'application finale de la couche mince.

- Si votre objectif principal est les dispositifs semi-conducteurs de haute pureté : Optez pour la pulvérisation RF avec une cible de silicium monocristalline de haute pureté (5N ou mieux) pour obtenir la meilleure qualité de film et performance électrique.

- Si votre objectif principal est de créer une couche conductrice : La pulvérisation CC avec une cible de silicium polycristallin fortement dopée est une alternative rentable et plus rapide pour les films conducteurs non critiques.

- Si votre objectif principal est les revêtements optiques : Utilisez la pulvérisation RF pour son contrôle supérieur sur la densité du film et l'indice de réfraction, qui sont critiques pour la performance optique.

Comprendre ces principes fondamentaux transforme la pulvérisation cathodique du silicium d'une simple étape de dépôt en un outil d'ingénierie précis pour créer des matériaux fonctionnels.

Tableau récapitulatif :

| Aspect | Pulvérisation RF | Pulvérisation CC |

|---|---|---|

| Type de cible | Silicium pur, non dopé (intrinsèque) | Silicium fortement dopé, conducteur |

| Utilisation principale | Dispositifs semi-conducteurs de haute pureté, revêtements optiques | Couches conductrices, applications rentables |

| Avantage clé | Plasma stable pour les cibles isolantes ; qualité de film supérieure | Vitesses de dépôt plus élevées |

| Structure de la cible | Monocristalline (haute pureté) ou Polycristalline | Généralement Polycristalline |

Prêt à déposer des couches minces de silicium de haute qualité ?

Que vous développiez des semi-conducteurs avancés, des revêtements optiques ou des cellules solaires, le choix de la bonne méthode de pulvérisation cathodique et de la bonne cible est essentiel pour la performance de votre film. KINTEK se spécialise dans la fourniture de cibles de silicium de haute pureté et de conseils d'experts pour les besoins spécifiques de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment nos matériaux et notre support peuvent vous aider à obtenir des résultats précis et fiables.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four à presse à chaud sous vide pour stratification et chauffage

- Fabricant de pièces personnalisées en PTFE Téflon Panier à fleurs à hauteur réglable

- Stérilisateur automatique de laboratoire d'affichage numérique portable Autoclave de laboratoire pour la stérilisation sous pression

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température