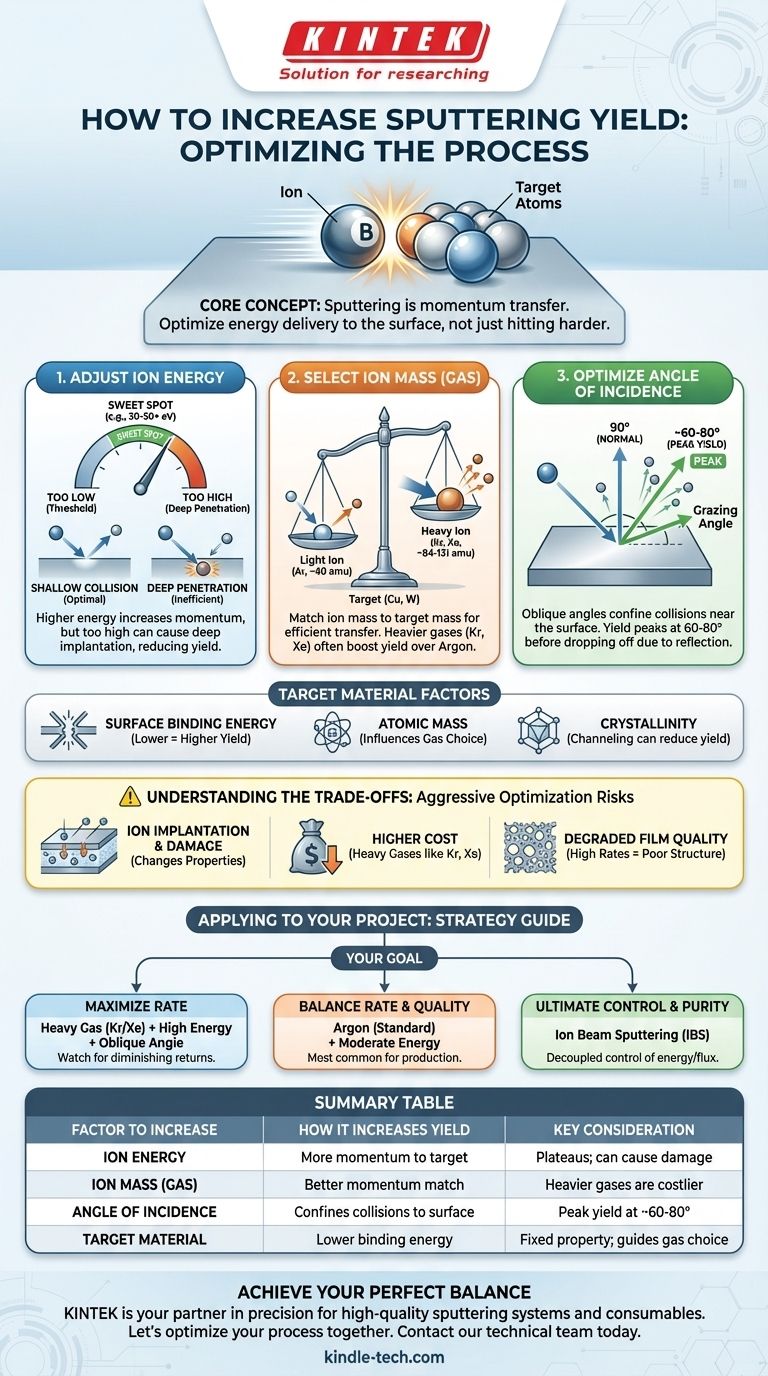

Pour augmenter directement le rendement de pulvérisation, vous devez optimiser les trois variables principales du processus : augmenter l'énergie des ions bombardants, augmenter la masse de ces ions (en choisissant un gaz de pulvérisation plus lourd) et ajuster l'angle d'incidence des ions sur la cible. Ces facteurs contrôlent directement l'efficacité du transfert de quantité de mouvement des ions vers les atomes de la cible.

La pulvérisation est fondamentalement un processus physique de transfert de quantité de mouvement. Augmenter le rendement de pulvérisation ne consiste pas seulement à frapper la cible plus fort, mais à délivrer la quantité optimale d'énergie cinétique aux atomes de la surface de la cible pour les éjecter efficacement sans gaspiller d'énergie profondément dans le matériau.

Les leviers principaux pour contrôler le rendement de pulvérisation

Pour comprendre comment augmenter le rendement de pulvérisation, vous devez le considérer comme un système avec plusieurs variables interconnectées. L'ajustement de l'une aura souvent des conséquences sur les autres et sur les propriétés finales de votre film.

H3 : Ajustement de l'énergie des ions

L'énergie cinétique des ions bombardants est le contrôle le plus direct que vous ayez sur le processus. Un processus de pulvérisation ne commencera pas tant que les ions n'auront pas suffisamment d'énergie pour surmonter l'énergie de liaison de surface des atomes cibles, nécessitant généralement un seuil de 30-50 eV.

Au-dessus de ce seuil, l'augmentation de l'énergie des ions augmente généralement le rendement de pulvérisation car chaque ion transporte plus de quantité de mouvement lors de la collision.

Cependant, cet effet n'est pas infini. À très hautes énergies (par exemple, au-dessus de quelques milliers d'eV), les ions pénètrent trop profondément dans la cible. Cela dépose de l'énergie bien en dessous de la surface, où elle ne peut pas contribuer à l'éjection des atomes de surface, ce qui fait que le rendement plafonne ou diminue même.

H3 : Sélection du gaz de pulvérisation (masse ionique)

L'efficacité du transfert de quantité de mouvement dépend fortement des masses relatives de l'ion et de l'atome cible. Pour maximiser l'énergie transférée lors d'une collision, la masse de l'ion de pulvérisation doit être aussi proche que possible de la masse de l'atome cible.

Pour cette raison, le choix d'un gaz inerte plus lourd peut augmenter considérablement le rendement de pulvérisation. Un processus typique pourrait utiliser de l'Argon (Ar, masse ≈ 40 amu). Le passage au Krypton (Kr, masse ≈ 84 amu) ou au Xénon (Xe, masse ≈ 131 amu) offre une meilleure correspondance de masse pour de nombreuses cibles métalliques courantes (par exemple, Cuivre, Titane, Tungstène), ce qui se traduit par un rendement plus élevé.

H3 : Optimisation de l'angle d'incidence

Frapper directement une cible à un angle de 90° (incidence normale) n'est pas toujours la méthode la plus efficace. À mesure que l'angle d'incidence devient plus oblique (plus éloigné de 90°), le chemin d'un ion est plus susceptible d'être confiné près de la surface.

Cela augmente la probabilité de collisions qui conduisent à l'éjection d'atomes plutôt qu'à une pénétration profonde. Le rendement de pulvérisation augmente généralement avec l'angle d'incidence jusqu'à un pic (souvent autour de 60-80° par rapport à la normale), après quoi il diminue fortement à mesure que les ions commencent simplement à rebondir sur la surface.

H3 : Prise en compte du matériau cible

Bien que vous ne puissiez souvent pas changer votre matériau cible, ses propriétés dictent la limite supérieure du rendement de pulvérisation. Les facteurs clés incluent :

- Énergie de liaison de surface : Les matériaux avec une énergie de liaison plus faible nécessitent moins d'énergie pour éjecter un atome, ce qui conduit à un rendement plus élevé.

- Masse atomique : Comme discuté, la masse des atomes cibles influence le choix du gaz de pulvérisation le plus efficace.

- Cristallinité : Pour les cibles cristallines, le rendement peut dépendre de l'orientation du réseau cristallin. Si les ions pénètrent le long d'un "canal" dans la structure cristalline, ils peuvent voyager profondément dans la cible avec peu de collisions, réduisant l'effet de pulvérisation de surface.

Comprendre les compromis

Maximiser agressivement le rendement de pulvérisation pour augmenter le taux de dépôt peut avoir des conséquences inattendues et souvent négatives pour votre processus et la qualité finale du film.

H3 : Une énergie ionique plus élevée peut causer des dommages

Bien qu'une énergie plus élevée augmente le rendement, elle peut également entraîner une implantation ionique, où des ions gazeux de haute énergie s'incrustent dans votre film en croissance. Cela modifie les propriétés chimiques et physiques du film. Cela peut également causer des dommages au réseau cristallin dans le film ou le substrat sous-jacent.

H3 : Les gaz plus lourds ont des inconvénients

Le Krypton et le Xénon sont nettement plus chers que l'Argon, ce qui peut rendre un processus non économique à grande échelle. De plus, comme les ions de haute énergie, ces atomes plus lourds sont plus susceptibles de s'incruster dans le film, ce qui peut altérer la contrainte du film et d'autres propriétés matérielles.

H3 : Des taux élevés peuvent dégrader la qualité du film

Un rendement de pulvérisation très élevé se traduit par un taux de dépôt élevé. Si les atomes arrivent trop rapidement sur le substrat, ils peuvent ne pas avoir suffisamment de temps pour s'organiser en une structure de film dense et bien ordonnée. Cela peut entraîner un film plus poreux avec une contrainte interne plus élevée et une adhérence plus faible.

Comment appliquer cela à votre projet

Votre stratégie doit être guidée par votre objectif ultime, qu'il s'agisse de vitesse brute, de qualité du film ou de contrôle du processus.

- Si votre objectif principal est de maximiser le taux de dépôt : Utilisez le gaz de pulvérisation le plus lourd possible (Krypton ou Xénon) et augmentez l'énergie des ions, mais surveillez le point de rendement décroissant où le rendement plafonne. Expérimentez avec des angles de cible non normaux pour trouver le rendement maximal.

- Si votre objectif principal est d'équilibrer le taux et la qualité du film : Commencez par l'Argon, la norme de l'industrie. Augmentez modérément l'énergie et la puissance de vos ions pour trouver un taux stable qui produit de bons films. Cette approche équilibrée est la plus courante pour les environnements de production.

- Si votre objectif principal est un contrôle ultime et la pureté du film : Envisagez une technique comme la pulvérisation par faisceau d'ions (IBS). Cela découple la génération de plasma de la cible, vous permettant de contrôler indépendamment et précisément l'énergie et le flux d'ions, offrant le plus haut degré de contrôle sur les propriétés de votre film.

En fin de compte, maîtriser le rendement de pulvérisation consiste à contrôler précisément le transfert de quantité de mouvement pour atteindre l'équilibre souhaité entre le taux de dépôt et la qualité finale du film.

Tableau récapitulatif :

| Facteur à augmenter | Comment cela augmente le rendement | Considération clé |

|---|---|---|

| Énergie des ions | Plus de quantité de mouvement transférée aux atomes cibles | Plafonne à haute énergie ; peut causer des dommages au film |

| Masse des ions (gaz) | Meilleure correspondance de quantité de mouvement avec les atomes cibles | Les gaz plus lourds (Kr, Xe) sont plus chers |

| Angle d'incidence | Confine les collisions près de la surface | Rendement maximal à ~60-80° ; diminue fortement après |

| Matériau cible | Énergie de liaison plus faible = rendement plus élevé | Propriété fixe ; dicte le choix optimal du gaz |

Atteignez votre équilibre parfait entre le taux de dépôt et la qualité du film

Maîtriser le rendement de pulvérisation est essentiel pour un dépôt de couches minces efficace. Que votre priorité soit de maximiser la vitesse pour une production à haut débit ou d'atteindre le summum de la pureté et du contrôle du film, le bon équipement de laboratoire est essentiel.

KINTEK est votre partenaire de précision. Nous sommes spécialisés dans les systèmes de pulvérisation et les consommables de haute qualité pour les laboratoires axés sur la R&D et la production. Nos experts peuvent vous aider à sélectionner la configuration idéale – des configurations standard à l'argon aux solutions avancées de pulvérisation par faisceau d'ions (IBS) – pour atteindre vos objectifs spécifiques en science des matériaux.

Optimisons ensemble votre processus. Contactez notre équipe technique dès aujourd'hui pour discuter de la manière dont notre équipement de pulvérisation peut améliorer vos résultats de recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées